汽车侧围拉延成型的数值模拟分析及运用

林金海

(福建船政交通职业学院 福建福州 350007)

汽车外覆盖件一般具有外形尺寸大、板料薄、拉延深度深、外观质量要求高等特点,在拉延成型过程中比较容易产生零件开裂、缩颈、起皱、叠料等缺陷[1-3]。为了解决这些问题,采用CAE(Computer Aided Engineering)分析技术,通过对金属板料成型过程进行模拟分析,提前了解产品可能产生的缺陷,在不变动产品外形和尺寸的条件下,对产品做出合理的工艺补充设计变更、减少模具的实际维修调试工时。本文采用Autoform分析软件,以某公司A301项目的侧围外板的拉延成型进行CAE分析为例,介绍CAE分析技术的实际运用。汽车覆盖件成型比较复杂,模具设计调试比较困难,因此利用CAE分析技术,可以大大提高模具设计效率以及调试的周期。目前国内外该技术运用已经比较广泛。

1 CAE分析流程

CAE分析侧围的一般的工作流程如下:

(1)在三维软件UG建立侧围外板的几何模型,建立时要考虑到零件的冲压方向、工艺缺口和压料面等因素[4]。

(2)将几何模型通过数据接口转入分析软件Autoform前处理器,然后再对其做曲面网格的划分。

(3)建立有限元网格模型,定义好冲压工作时的各个系数、相关的参数和边界条件。

(4)根据定义的数据和条件进行模拟计算[5-6]。

2 侧围CAE分析结果及说明

2.1 侧围CAE分析结果

2.1.1 拉延的定义

拉延是用凸模把板料冲挤入凹模,以形成具有凹模模腔形状的立体制件的冲压方法,亦称拉深或深冲,是最重要的板料立体成型方法。

2.1.2 CAE分析模拟参数

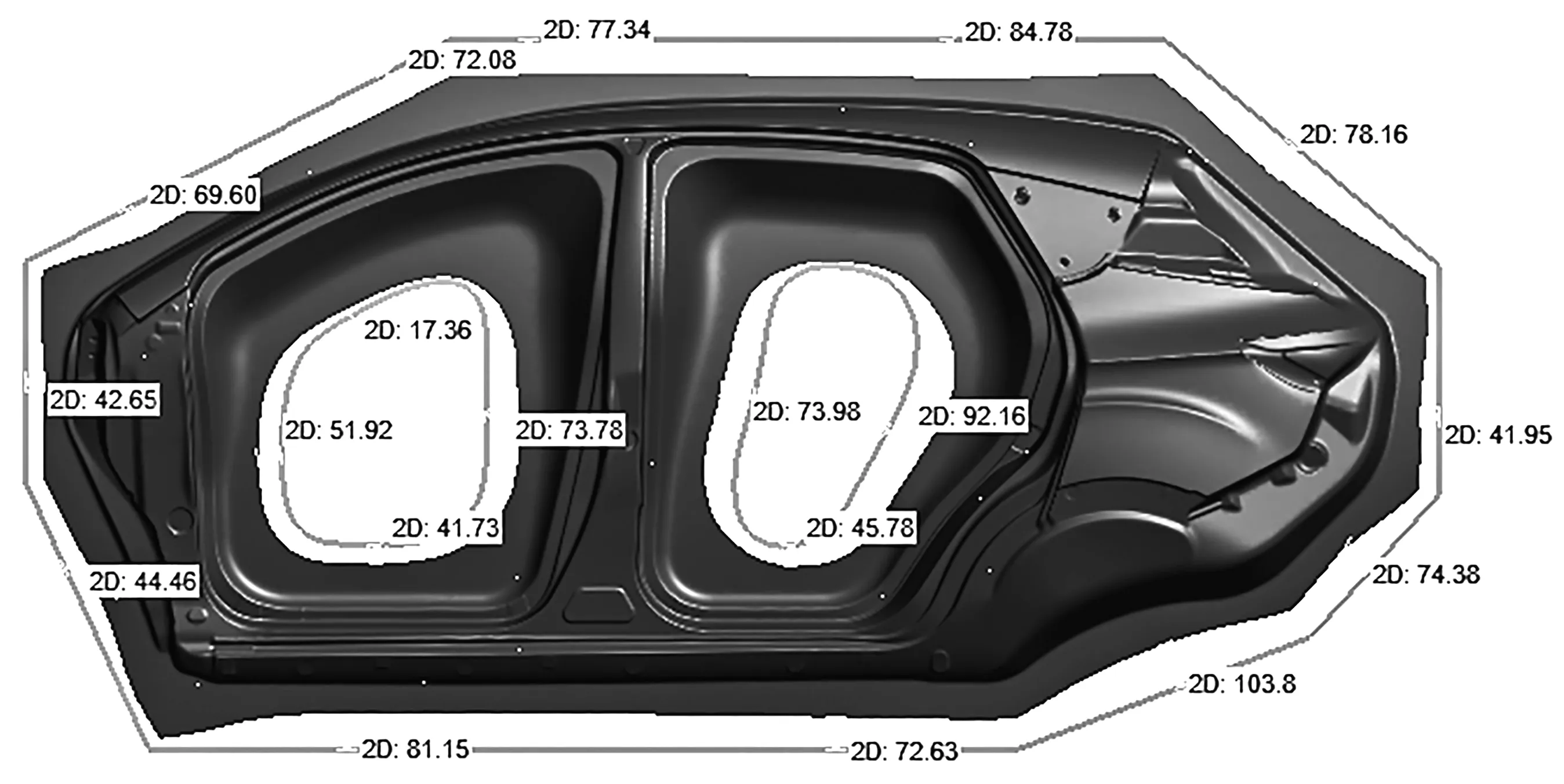

CAE分析模拟参数如下:材料为DC06FD(详细参数如图1所示),经过分析选用形状料(如图2所示),材料力学性能屈服强度为150 MPA,抗拉强度为305 MPA,90°塑性应变比值R为2.23,90°应变硬化指数N为0.23,料厚为0.7 mm,拉延方式是单动拉延,拉延筋为实体筋,摩擦系数取0.15,压边力350 KN。

图1 侧围材料参数

图2 侧围拉延坯料

2.1.3 流入量分布图

侧围流入量分布图如图3所示。实际在车间调试模具时,要确保材料流入量和CAE分析的模拟结果相近,如果试模时材料流入量未达到模拟值,那么CAE分析结果的参考价值比较小。

图3 侧围流入量分布图

2.1.4 成型极限图

通过图4和图5可以发现,侧围成型产品部分属于安全区域,不会起皱也不会开裂,边缘大部分会起皱,调试时需要重点关注,侧围门洞边缘和B柱已经存在开裂的风险,该模拟结果处于临界值,必须想办法对其进行整改,如工艺上无法整改,则应该在分析报告中指明现场解决该问题的方向。

注:黑色部分是指侧围零件上的点图4 成型极限图

图5 侧围零件成型颜色分析图

2.1.5 坯料减薄率分布图

减薄率是汽车外覆盖件的一项重要指标,减薄率太大零件会有开裂风险,一般会要求减薄率在20%以内,这也是好的模拟结果的标准之一,如图6所示,最大减薄率0.185,最小减薄率0.0201,均满足要求。

图6 侧围坯料减薄率分布图

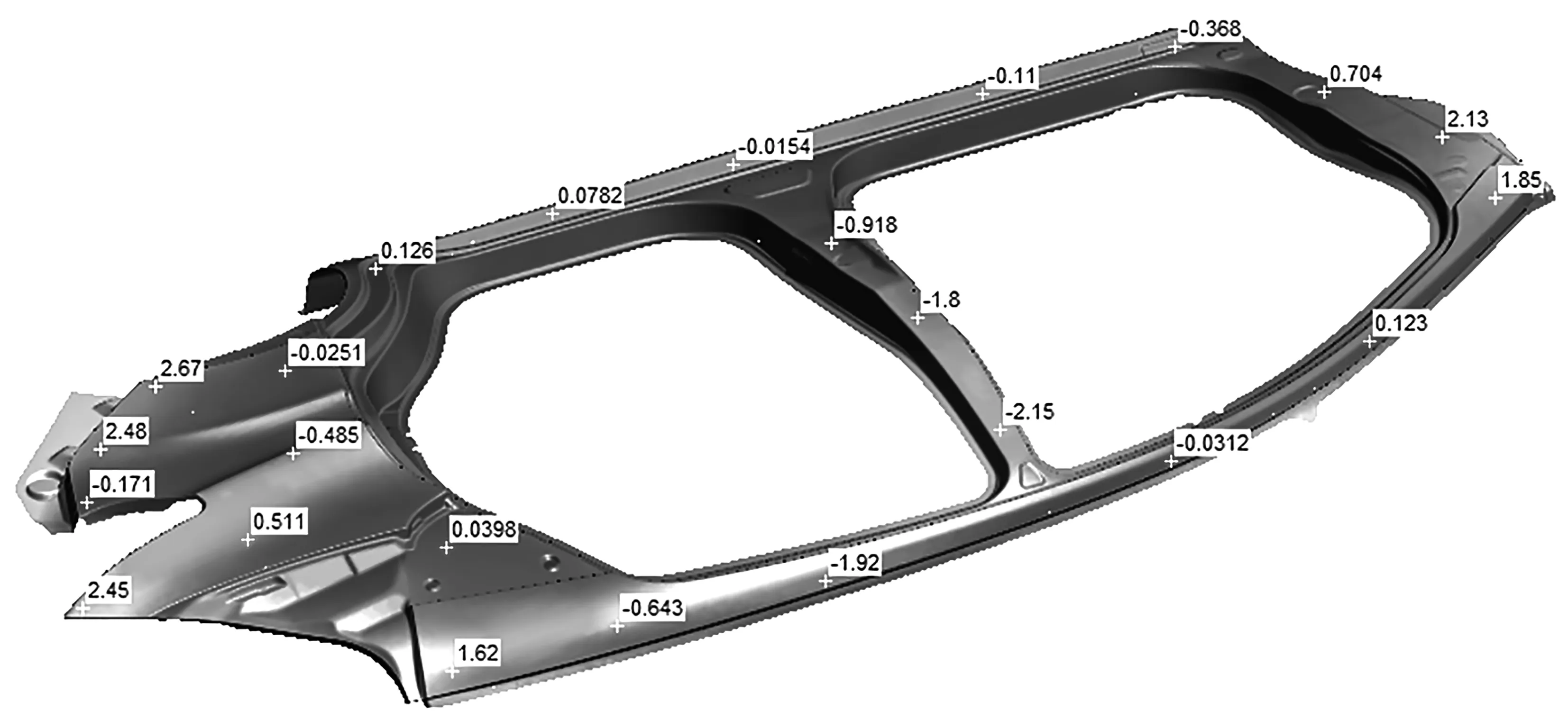

2.1.6 回弹计算分析

冲压回弹指金属板料在力的作用下产生变形,当压力释放时所产生的还原或近还原的状态的物理变化。影响回弹的主要因素是材料的力学性能、相对弯曲半径等,因为侧围零件大,形状复杂,很容易产生回弹,为了提高零件的尺寸准确性,对后续修边工序进行回弹补偿,做了回弹计算分析,如图7所示。

图7 侧围回弹计算分析图

2.1.7 风险点说明

通过CAE分析结果,可以得出以下三个零件质量的风险点:B柱破裂风险、A柱上方起皱风险、A柱下方起皱风险(如图8、9、10所示)。

图8 B柱破裂风险

图9 A柱上方起皱风险

图10 A柱上方起皱风险图

2.2 CAE分析结果说明

板料的厚度、板料减薄率和表示材料的成型极限图是判断材料成型性优劣(破裂)的三个重要参数,据此,可以将CAE分析结果分为以下两种。

2.2.1 好的模拟结果

零件没有破裂、失效点,零件的减薄率要求低于20%,但是高强板等成型性能较差的材质最大的允许减薄率可能不足20%,这时候的破裂判断则以FLC为准—成型充分,考虑到位置以及材料拉应力的变化,在外观区域的最小板料厚度减薄允许≥3%,但是要求零件无起皱和波纹(通过成型过程中的板料形状和应力状态来判断)。

2.2.2 差的模拟结果

图11 侧围拉延模具图

零件出现破裂和失效,板料的最大变形点在成型极限曲线以上,板料的最大减薄率大于30%,外板成型不充分,考虑到位置以及材料拉应力的变化,在外观区域内的最小板料厚度减薄<2%,零件出现起皱和波纹(通过成型过程中的板料形状和应力状态来判断),整个变形过程中零件有起皱,而且是在外板的可见区域有表面的损伤;外板在可见区域有滑移线。

3 根据CAE分析结果制造整改模具

3.1 模具制造运用

根据以上CAE分析结果的拉延筋分布和大小来制造模具(如图11所示)。

3.2 模具整改运用

根据以上风险点分析,存在B柱开裂风险和A柱上下方起皱风险,实际模具调试如图12、13、14所示。

B柱开裂与CAE分析结果(图12)一致,开裂是因为该处材料过拉量太大,整改措施就是减小过拉量,后续整形工序再增加整形量,经过CAE的多次分析模拟和钳工对模具进行整改,该问题得到解决。

以上零件起皱与CAE分析结果(图13、14)一致,起皱原因主要是该处压料力偏小导致失稳,金属材料流入过多,堆积在一起造成零件的起皱,因为零件起皱会影响产品的外观质量,影响整车的美观,所以必须消除。经过CAE模拟得出,需要在该处增加吸料包,将多余的金属材料吸收,可以解决起皱问题,钳工根据CAE的数据对模具进行整改,该问题最终得到解决,从而提高了产品质量,减少了模具的调试工时。

4 结语

通过对某公司的侧围产品的拉延工序进行CAE分析并得出分析报告,根据分析结果和风险点制造并且调试模具,验证CAE分析技术在汽车外覆盖件实际运用的准确性和重要性。

侧围的起皱和开裂问题,某公司经过CAE的仿真成型,最终确定模具整改方案和维修数据,模具工程师根据CAE分析数据指导钳工对模具进行整改,最终解决产品质量问题,使模具顺利投入生产,保证新车型顺利上市,这样不仅大大缩短了模具开发调试工时,而且提高了汽车外覆盖件冲压件的产品质量,降低了模具调试产品的报废率,节约了模具开发调试成本。