承压设备焊缝的全自动多功能磁粉检测

邢艳亮 朱琪嘉 张玉军

1.河北省特种设备监督检验研究院 河北唐山 063000

2.河北省承压设备检测评价技术创新中心 河北唐山 063000

当前我国特种设备数量比较多,尤其大型设备(球罐等)表面缺陷的无损检测很困难,很多都需要检测人员爬上十几米高的脚手架上工作,检测人员比较危险、检测效率低、劳动强度大,而且搭设脚手架增加了检测成本。目前的磁粉检测技术是通过人工操作和人工观测来评判检测结果,漏判、误测的比例较高,且不能实时保存现场检测过程。本文把自动化机器人、数字成像技术应用到磁粉检测领域,既可对现场检测过程实时成像,也可把检测过程变为视频保存下来,方便检测过程的回放和检测结果研判,达到有效检测焊缝表面缺陷的目的。

1 检测系统的功能

目前国内的自动化检测机器人已有一些通用性的产品,例如用于衍射时差法超声检测TOFD、用于相控阵超声波PAUT等自动化检测的设备,但它们均不适用于磁粉检测的工况应用;也有极少量的论文关于本项目的论述,例如《磁粉探伤爬壁检测机器人的设计与研究》,但其是履带式,具有难转向、不易逾越焊缝、车体过重、灵活性较差等问题,实用性有待大大加强;目前市场上还没有见到用于磁粉自动化检测的设备。

1.1 系统技术指标

1.1.1 爬行运动及搭载

本系统扫查器车轮采用高强磁材料,即使出现意外断电,也不会发生车体从被检测表面掉落的危险。磁力机器人可以安全的进行水平、垂直和倒置等不同形态的扫描工作。其垂直载荷不小于10kg,即在拖拽10kg重物时丝毫不影响其在垂直方向的各种运动。

扫查器采用高性能电机,四轮驱动模式,单组电机功率达到50W,扭矩值达到97Nm,可进行前后行进和左右转向运动,为达到精密运动和在检测表面平稳运行,采用高精度减速器。选用硬铝合金材料,整体防腐蚀能力强,扫查器裸重≤12kg。转轮采用高强磁材料,直径为70mm,轮宽为35mm,扫查器最大载荷10kg。

智能扫查器采用分体式结构,适用于不同曲面工件。智能扫查器由两个独立的单电机扫查器连接在一起,因此不仅可以对小型管道(直径305mm以上)进行纵向焊缝的扫查,还可以针对管道的螺旋焊缝进行扫查。

智能扫查器可实现精确到毫米级的编程控制,进行自动智能化检测。智能扫查器可搭载多种部件和检测工装,如防坠挂绳、视频传感器、校准系统、自动系统、各类超声扫查架等。

为使有利于对被测物体表面焊缝检测工作做到精准、一致性,通过集成控制手柄,可对智能扫查器进行精准设置,并可以对其行进的距离进行毫米级的路线行程设置。

在做沿焊缝直线检测时,通过高精度的机械传动,可以实现偏离误差不大于2mm,且依靠校准系统随时对行进路线进行校准和精密微调,从而确保检测的精准度和一致性。

1.1.2 自动化泵送装置

在搭载使用磁粉检测的时候,采用高性能泵送装置为探头部分稳定、持续的输送磁悬液。

泵送装置可随时控制调节磁悬液输出流量。

1.1.3 运动监视视频

视频监测的目的是实时监控机器人运行状态,辅助机器人进行缺陷扫查,使它不会偏离被测轨迹。

视频设备参数:200W像素,720P分辨率。

视频传输方式及显示终端:WIFI传输,Android或IOS操作系统平台上显示。

电缆线是整套系统的主线缆。它提供所有的电源,通信网络以及编码器的信号传输,电缆长度从5米到30米可选。

多通道管路,可以应用自动泵,使用三通连接器,给多个喷头进行磁悬液的输送。

电缆管理系统,它是用来保护和组织探头电缆、管道,具有耐磨损、耐腐蚀、耐低温等特点,而且采用双拉链的快速、方便的拆装方式。

1.1.4 视频检测

采用高亮LED照明光源和彩色CMOS图像传感器,以及像素/成像分辨率dpi均为500万/2592×1944的摄像头(动静态像素)。

1.2 磁化方法

系统采用“交叉磁轭磁化+非荧光磁悬液”的磁化方法。

1.2.1 交叉磁轭的磁场形成

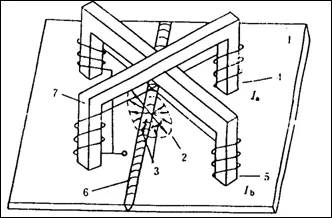

单电磁轭有两个磁极,进行磁化只能发现与两极连线垂直的和成一定角度的缺陷,对平行于两磁极连线方向缺陷则不能发现。使用交叉磁轭可在工件表面产生旋转磁场,如图1所示。国内外大量实践证明,这种多向磁化技术可以检测出非常小的缺陷,因为在磁化循环的每个周期都使磁场方向与缺陷延伸方向相垂直,所以一次磁化可检测出工件表面任何方向的缺陷,检测效率高。

图1 交叉磁轭示意图

交叉磁轭可以形成旋转磁场。它的四个磁极分别由两相具有一定相位差的正弦交变电流激磁。于是就能在四个磁极所在平面形成与激磁电流频率相等的旋转着的合成磁场。

能形成旋转磁场的基本条件是:两相磁轭的几何夹角α与两相激磁电流的相位差φ均不等于0°或180°。

1.2.2 旋转磁场分布特点

交叉磁轭的磁场无论在四个磁极的内侧还是外侧,其分布都是极不均匀的。只有在几何中心点附近很小的范围内,其旋转磁场的椭圆度变化不大,而离开中心点较远的其它位置,其椭圆度变化很大,甚至不能形成旋转磁场。另外四个磁极外侧仍然有旋转磁场存在,只是有效磁化范围较小。

1.2.3 交叉磁轭的提升力

交叉磁轭的提升力代表交叉磁轭导入被检测工件有效磁通的多少,亦即工件被磁化后其磁感应强度的大小,提升力必须大于某一值后,才能保证被检工件的有效磁感应强度,亦即保证检测灵敏度。

2 旋转磁场交叉磁轭的磁化规范影响因素

2.1 提升力的影响

磁轭提升力是磁铁只借助其磁性吸力,可提升其某一重量的铁素体钢块的能力,其适用于直流、交流和整流电磁轭设备的磁化能力校验。工程实际中采用单磁轭指标的1倍作为交叉磁轭提升力指标是合理的。NB/T47013.4-2015标准要求交叉磁轭至少应有118N的提升力(磁极与工件表面间隙为≤0.5mm)。

2.2 相位差的影响

交叉磁轭激磁电流的相位差偏离标准值会导致工件表面合成磁场的椭圆度变化。在相同激磁规范的条件下,合成磁场轨迹的椭圆度越大,则B0的有效值越小,磁化规范越小。采用试片法来确定交叉磁轭的磁化规范和有效磁化区域范围十分方便、有效,是十分必要的。

2.3 磁极间距L 的影响

为保证足够的磁化规范,相关标准要求“跨距宽度不大于100mm”;为保证足够的有效磁化区域大小又需L足够大。故工程中应用的交叉磁轭通常L取100mm-150mm范围。

2.4 磁极间隙的影响

因两对磁极的结构特点,交叉磁轭存在磁极间隙是不可避免的。故NB/T47013.4-2015规定:“交叉磁轭至少应有118N的提升力(磁极与试件表面间隙为0.5mm)”。分析可得,当单磁轭的提升力从44N增大到118/2N时,B0增大幅度仅约为16%,仅能补偿约∮≈0.2mm带来的B0减小幅度,显然118N的提升力指标要求对保证足够的磁化规范意义不大;另外为保证足够的磁化规范,交叉磁轭进行提升力校验时,磁极间隙应≤0.5mm。

3 磁粉检测的缺陷显示

检验过程中发现的超标缺陷主要有表面裂纹、气孔、夹渣、未熔合和母材裂纹等。缺陷情况见下图2至图7。

图2 焊缝横向裂纹

图3 焊缝纵向及横向裂纹

图4 焊缝纵向裂纹

图5 焊缝纵向裂纹

图6 焊缝表面纵向裂纹

图7 母材裂纹

4 结语

(1)采用全自动多功能磁粉检测系统对大型球罐和储罐类焊缝表面缺陷的检测,发现了焊缝及母材表面的大量缺陷,通过对缺陷进行打磨或者补焊,消除了影响承压设备安全稳定运行的重大隐患,充分展现了全自动多功能磁粉检测系统在高空检测作业中的优势。

(2)全自动多功能磁粉检测的实施可对企业降低检测成本,对检测提高了安全性,提升了检测速度,实现了检测结果的可记录性。