新一代通流技术在自备电厂300MW汽轮机的改造应用

李洪波,李 伟,管洪军,张月雷,尹婷婷

(1.胜利石油管理局有限公司发展规划部,山东 东营 257000;2.胜利石油管理局有限公司胜利发电厂,山东 东营 257087)

1.机组概况

胜利发电厂是胜利油田的自备电厂,二期为2台300MW机组型号为C300/237-16.7/0.39/537/537,是亚临界、中间再热、两缸两排汽、采暖抽汽凝汽式汽轮机,由于汽轮机设计较早,限于当时的设计理念、设计技术以及制造加工能力等因素,机组通流部分效率较低,运行经济性差。

2015年11月委托西安热工研究院对4号汽轮机进行性能试验,结果显示4号汽轮机在3VWO工况下,高压缸效率81.58%,中压缸效率为89.01%,试验低压缸效率计算值为84.36%,经过一、二类修正后的热耗率为8201kJ/(kW.h)。

经过认真分析影响2台300MW汽轮机经济性的主要因素有:调节级喷嘴面积偏大,焓降较大,效率偏低;高、中压缸通流级数偏少,级平均焓降较大,焓降分配不合理,影响了机组通流效率;叶片型线设计技术落后,损失大,级效率低;部分动、静间隙偏大,漏汽损失较大;缸体变形严重,导致泄漏量增大;部分回热系统抽汽参数偏离设计值较大;末级叶片长度过短,排汽面积偏小,余速损失大;高、中压缸通流级数偏少,一定程度上影响了机组通流效率;由于汽轮机缸体结构上的问题,存在内部漏汽现象。

2.新一代通流技术在机组改造上的应用

根据改造前机组的实际情况,综合考虑安全性和经济性,二期3、4号机改造方案为:更换高中压内缸+低压内缸+高压喷嘴组+高中压转子+低压转子+高、中、低压各级动叶+高、中、低压各级隔板及静叶+汽封、轴封等。

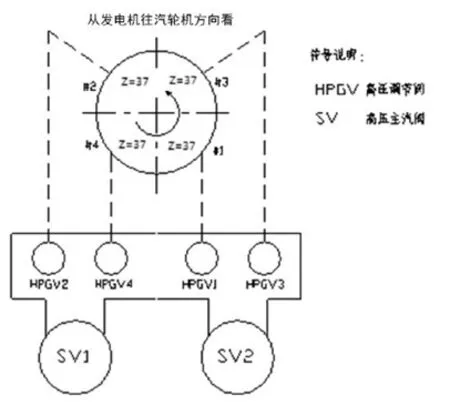

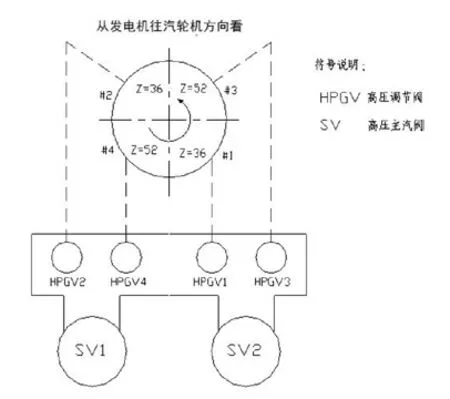

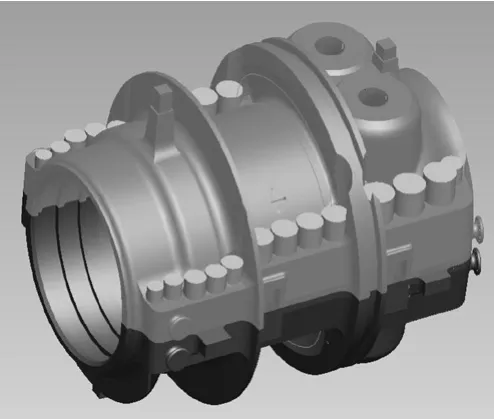

2.1 配汽优化技术

为适应自备电厂负荷要求,进一步挖掘部分负荷经济性,采用基于调节级静叶角度分组差异化的新型喷嘴配汽方式。

图 1 优化前

图 2 优化后

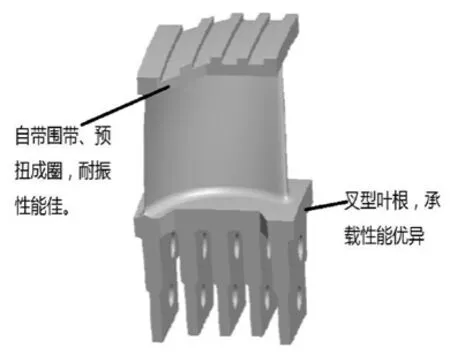

2.2 高效调节级级段优化技术

由于制造工艺的改进及机组转自备后调峰要求的改变,调节级带大负荷同时快速响应的设计成为自备电厂节能提效的阻碍。此次改造采用东汽先进的基础叶型,对进汽腔室、汽封齿、静叶数进行优化,形成高效、安全可靠的调节级叶片,以适应变工况运行情况。

图 3 调节级叶片

2.3 高压进汽插管优化

改前一端插入外缸,另一端穿过内缸插入喷嘴室。

改后一端以法兰结构与内缸把合,减少漏点;另一端插入外缸以密封环密封,精确计算冷态安装间隙,保证热态密封性。

图 4

图 5

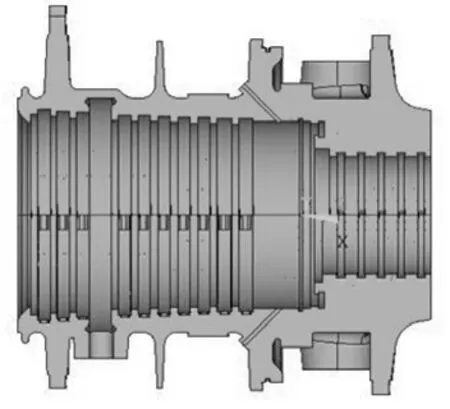

2.4 汽缸优化技术

2.4.1 高压内缸优化

优化高压内缸,设计为整体式内缸,取消独立喷嘴室,减少漏点;优化进汽型线,减少效率损失;同时该结构整体应力较小,减小机组长期运行后的汽缸变形。

图 6 高压内缸模型

施工设计时在VWO(超压5%)工况(蒸汽参数为537℃/17.5Mpa)下对高压内缸进行了建模分析。

汽缸三维模型如图1所示;汽缸有限元模型如图2所示,采用Ansys 4节点四面体及8节点六面体进行网格划分,总单元数约为120万。

对其进行受力分析,根据ASME准则,缸壁一次应力满足要求;进汽室结构及壁厚可满足强度要求;长时间稳态运行的中分面汽密性满足要求。

图 7 汽缸三维模型

图 8 汽缸有限元模型

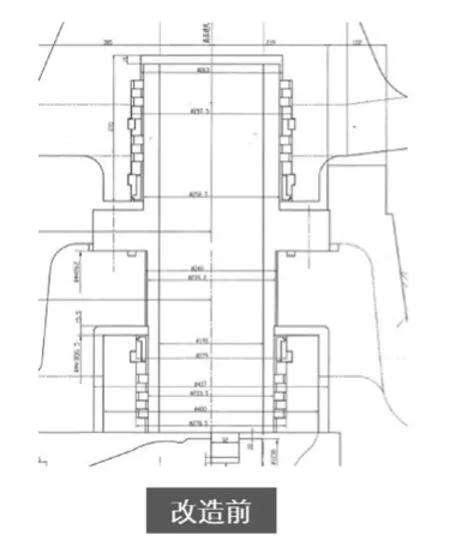

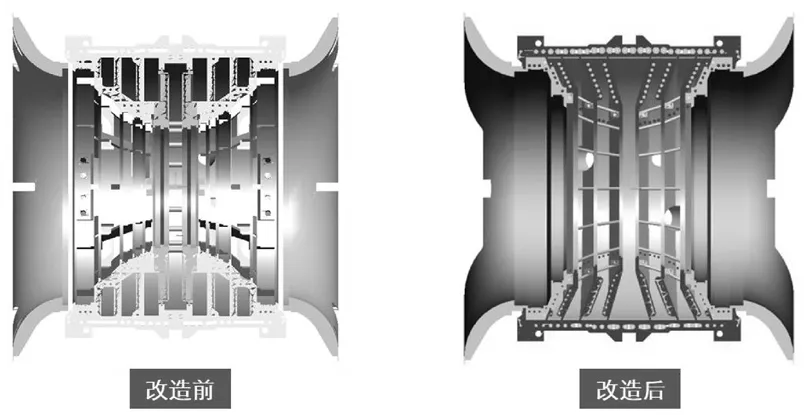

2.4.2 低压内缸优化

改造前低压进汽室与内缸分离结构,中分面整体法兰,悬臂结构。

改造后为整体式内缸,无进汽室蒸汽泄漏;中分面分散式法兰,减小热应力及变形;密封板由悬臂结构改为简支结构,减小变形,保证正常运行时隔板动静间隙,该结构具有自密封性,在蒸汽压力下,其受力特点可使中分面被压的更紧,辅助中分面密封。

2.5 进、排汽缸优化技术

通过对高压排气缸进行优化,总压损失由0.9%下降到0.55%。

通过对高压排气缸进行优化,总压损失由1.2%下降到0.75%。

2.6 汽封优化技术

改前为老式汽封圈。

改后高、中压隔板汽封圈采用布莱登汽封圈(其中第高压第2级隔板汽封带防旋齿);高、中压轴封及过桥汽封采用错齿汽封圈(其中过桥汽封第1列带防旋齿),有效齿大幅增加;低压轴封采用4列接触式汽封+DAS汽封,第二、第五列为接触式汽封(中间带豁口,里面放复合密封材料),一、三、四列为DAS汽封。低压隔板汽封采用DAS汽封,间隙更小,密封性更好。达到良好的汽封效果。具体汽封配置如表所示。

表 1 汽封配置优化

2.7 隔板结构优化

高压第2~12级及中压1~8级隔板全部为高效拂配式导叶,高中压隔板全部采用窄间隙焊接隔板,不易变形;低压第1~2级隔板为高效拂配式导叶、窄间隙焊接;第3~4级为弯扭静叶片、直焊式结构;第5级静叶片为后置前掠、直焊式结构;隔板内外环全部带密封键,增加隔板刚性,减少中分面漏汽;内、外环出汽侧增加导流锥结构,外环汽封处形成涡流,减少漏汽;内环处有助于稳流,减少汽流损失。

3.汽轮机通流改造效果分析

2020年4月,胜利发电厂委托西安热工研究院有限公司对汽轮机进行通流改造后性能考核试验。

3.1 高中压缸效率明显提升

100%THA工况(三阀全开)下,高压缸效率为86.67%,相比改造前高压缸效率81.5%,提高了5.1%;中压缸效率92.66%,相比改造前中压缸效率89.01%,提高了3.65%;证明了汽轮机的改造效果非常明显。75%THA工况下,高压缸效率为82.94%;中压缸效率92.77%。50%THA工况下,高压缸效率为82.76%;中压缸效率92.77%。

3.2 汽轮机热耗率大幅度降低

100%THA热耗率降至7885.1 kJ/(kW.h),与汽轮机改造前的热耗率 8201 kJ/(kW.h)相比,下降约 315.9 kJ/(kW.h)。

3.3 高、中压合缸处轴封漏汽量占再热蒸汽流量的份额为3.55%,优于设计值(3.86%)。

4.结语

综上所述,胜利发电厂300MW汽轮机节能改造后,机组各项指标优良,尤其是经济指标优于设计值,汽轮机热耗率降低至7885.1kJ/kWh,与汽轮机改造前的热耗率8201 kJ/kWh相比,下降315.9 kJ/kWh,每年单台机组可降低标煤消耗1.57万吨。以每吨标煤703元计算,年可降低煤炭成本约1104万元,经济效益可观;同时满足了自备电厂工业用汽和冬季采暖的需求,进一步增强企业的竞争能力。当前国家节能减排要求日益严峻的形势下,燃煤电厂节能提效的改造需求越来越迫切,越来越多的电厂也认识到汽轮机节能提效应用技术研究的必要性,该项目改造成功经验可在全国其它燃煤电厂的同类型机组推广应用。