用于混煤燃烧控制砷排放模型研究

曹 娜,余圣辉,许 豪,张 成

(1.文华学院 能源与动力工程系,湖北 武汉 430074;2.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074)

0 引 言

煤中痕量元素具有低量、高毒性、易挥发和生物富集特点[1]。砷(As)可通过呼吸、摄食和皮肤吸附等进入人体,导致皮肤癌、肺癌等疾病[2]。燃煤电站被认为是砷等痕量元素的主要人为来源[3],2012年我国燃煤排放的砷达到406.4 t[4],而美国清洁空气法案(CAAA)指出,砷、硒等的总排放量应低于10 t/a[5]。同时,烟气中的砷会堵塞SCR催化剂孔隙并占据表面的活性位点,导致催化剂中毒失活[6]。2011年2月国务院正式批复的《重金属污染综防治“十二五”规划》中明确提出,对全国5种重点重金属污染物铅、汞、镉、铬和类金属砷等进行减排控制。2015年12月生态环境部发布《砷污染防治技术政策》等政策,对含砷燃煤使用、燃煤电厂与燃煤工业锅炉的污染防治和管理提出了明确要求。因此,开发燃煤电厂砷排放控制技术具有重要意义。

混煤掺烧技术是将2种或多种不同的煤以一定比例进行掺烧,在火电机组中应用广泛[7-8]。刘慧敏等[9]将高砷煤与低砷煤掺混,发现燃烧混煤固定的砷少于燃烧相应单煤固定砷的加权值。Jiao等[10]在流化床进行混煤掺烧试验研究,掺混的2种煤的灰分及重金属含量差别较小,研究发现,其中一种单煤富含Ca时,混煤后固定在灰中的砷含量高于2种单煤的线性加权值,且混煤后灰中As的可迁移性降低。Zhou等[11-13]将烟煤与典型生物质(玉米秸秆和木屑)及生物质的烘焙产物、煤矸石和大豆秸秆混烧后发现,由于生物质含有较高的碱金属及碱土金属,As等重金属的排放减少。Wang等[3]通过分析燃煤电厂静电除尘器和湿法脱硫装置的样品发现,燃煤飞灰中矿物质能有效吸附烟气中重金属。夏季等[7-8]对混煤掺烧过程进行研究,发现混煤掺烧可降低燃煤烟气中NOx、SOx等,且可提高燃煤机组的效率和经济性,而对重金属的控制效果未考察。研究表明[3,7-13],煤中矿物质对重金属具有固化作用,通过混煤矿物质交互作用可达到重金属减排的目的,但缺少燃煤重金属控制的系统性研究,尚无重金属控制模块。因此,本文提出一种耦合重金属控制的配煤掺烧方案:通过筛选合适的煤种进行掺烧,一方面降低混煤后的砷含量,另一方面充分利用掺混煤种矿物元素固定砷,将烟气中气相砷转化到固相的底渣或飞灰中,以实现砷的排放控制。

现有利用混煤矿物固定砷的研究大多是采用富钙煤[10]等特异性煤种进行掺烧,以说明混煤掺烧方法的可行性。而在实际混煤掺烧过程中,掺混煤种重金属和灰分差异大,灰中矿物元素分布也随煤种而异,煤中Fe、Al、K、Si等元素对砷的挥发释放有较大影响[14]。因而需综合考虑多种影响因素,在复杂的煤种中筛选出低砷含量、高砷吸附潜力的煤种,有利于混煤掺烧技术在控制重金属排放方向的应用。

综上,本文提出一种计算煤中砷的释放指数P的模型,该模型综合考虑了煤的工业分析、各矿物元素含量及其对砷吸附能力、煤中砷含量等因素,通过量化数值P,筛选出低砷含量、高砷吸附量的煤种,指导混煤掺烧控制砷排放方案的建立。本文首先利用不同煤灰在气相砷吸附反应装置中对砷的吸附量验证矿物元素对砷的固定系数,采用试验及文献中不同煤种燃烧后砷的固定率来验证模型定义P值的合理性,并根据模型筛选煤种,进行混煤掺烧试验,研究混煤后砷的释放特性,以期为混煤掺烧控制重金属提供方案和理论指导。

1 模型建立

1.1 砷的迁移转化机制

相关研究表明[15-17],锅炉中的煤粉的燃烧过程如图1所示[16]。首先煤粉颗粒热解、挥发分着火,随着挥发分释放,焦炭燃烧并分解成更小的颗粒。在燃烧初期存在于矿物和焦炭中的砷等痕量元素挥发并生成无机蒸汽[18]。假设煤中砷分散或溶解在熔融体中,砷挥发的微观过程为[9,19]:砷从熔融体内部到表面的传输→砷在熔融体表面气化→砷通过炭的孔隙传输。砷从熔融体内部到表面的传输是影响砷挥发的主要因素,在扩散传输过程中,部分砷与煤中矿物元素相结合形成稳定的砷酸盐,固留在灰中。

随着烟气冷却,释放的气相砷部分转化为亚微米级团聚灰分,部分通过均相成核、缩合反应或吸附作用黏附到飞灰中,少量砷仍以气态形式存在并通过烟囱排出。燃煤电厂中的砷最终分布在底渣、飞灰和烟气中,大量燃煤电厂现场试验的质量平衡计算结果表明:底渣、飞灰和烟气中砷含量占比分别为0.71%~5.80%[17,20-22]、67.01%~95.00%[20-24]、0.01%~6.00%[20-23,25],飞灰中砷占比最高。这主要是因为在煤粉炉1 600 ℃高温下砷几乎全部从煤中挥发,而在烟气沿程冷却阶段,烟气中Ca、Fe、Al等活性矿物组分与挥发释放的砷充分接触,通过物理/化学吸附作用吸附砷,生成Ca3As2O8、FeAsO4、AlAsO4、Mg3As2O8、K3AsO4等化合物(式(1)、(2))[26-28]。经飞灰-砷的再吸附过程,挥发的气相砷又转化到固相飞灰颗粒中,最终被除尘设备捕捉。

(1)

(2)

煤灰中矿物元素在砷转化过程中起重要作用,质量平衡计算结果表明,不同电厂煤种的差异导致砷在气固两相的分布不同。在煤粉燃烧阶段(砷被固定在底渣中)、烟气沿程冷却阶段(砷被飞灰吸附),煤中砷含量和煤灰对砷的吸附能力是决定砷气固两相分布的主要因素。煤中可释放的砷含量越低,煤灰对砷的吸附能力越强,砷固定在固相的比例越高。决定灰中砷吸附能力的因素包括入炉煤种灰分、灰分中各矿物元素含量、不同矿物元素的砷吸附能力相对大小。本文提出采用释放指数P评价煤中砷的固定率模型,该模型综合考虑了煤的工业分析、灰中各矿物元素含量及其对砷吸附能力的相对大小和煤中砷含量等因素,从而筛选出“低砷含量、高砷吸附量”煤种,用于混煤掺烧控制砷排放。

图1 煤燃烧分解机理

为简化模型计算,提出以下假设:① 煤中砷在高温环境下完全释放;② 参考预测煤灰的结渣趋势方法,将煤灰中的矿物成分以氧化物形式给出,并假设煤灰中矿物元素对砷的吸附采用氧化物的形式,且吸附几率相等。

1.2 固定系数

除Ca元素外,煤中Fe、Al等元素也对砷的固定起重要作用[14,27-28]。根据试验中各矿物元素对砷的吸附或固定能力的相对大小,赋予每种矿物元素一个权重值,并将其定义为砷的固定系数X。

基于煤灰中矿物元素以氧化物形式存在的假设,依据前期在气相砷发生-吸附装置的试验结果[27],从Na、Mg、Al、Si、K、Ca、Fe等7种矿物元素的吸附量中任选一种进行归一化,以其固定系数为1,即可通过矿物元素吸附砷的容量计算出其他矿物元素的固定系数。本文选择Mg的固定系数为1,其他元素固定系数见表1。

表1 煤中主要矿物元素的固定系数

1.3 释放系数

图2为释放指数P的计算流程。根据砷的迁移转换机制,计算不同煤种砷的释放指数P。

1)测定煤灰分中各矿物元素氧化物的质量分数Mash,i(%),矿物元素包括Na、Mg、Al、Si、K、Ca、Fe。

2)依据式(3)以及各矿物元素对砷的固定系数Xi(表1),求取单位质量煤灰对砷的固定系数Xash。

Xash=∑(XiMash,i)。

(3)

3)测定煤样中灰分Ad(%),根据式(4)得到煤种矿物元素对砷的总固定系数Xcoal。

Xcoal=XashAd。

(4)

4)测定煤样中的砷含量,根据式(5)得到待测煤样中的释放指数P。

(5)

其中,TE为煤中砷含量,μg/g。Xash越高,说明该煤灰对砷的吸附量越大。煤中砷含量低或Xcoal较大时,释放指数P值较小。因此可预测:燃烧低P值煤时,固定在灰中砷的比例可能大于高P值煤;同时由于砷含量低且砷的固定能力高,在混煤掺烧时,向高P值煤掺烧低P值煤,不仅可降低入炉煤的砷含量,还可促进高P值煤中的砷固定在灰中。

图2 释放指数P的计算流程

2 模型验证

2.1 试验研究

选取16种煤灰在气相砷发生-吸附装置上进行煤灰的气相砷吸附试验,研究单位质量煤灰的固定系数与砷吸附量的关系。气相砷发生-吸附试验装置如图3所示,产生的AsH3气体与模拟烟气混合后氧化生成As2O3被瓷舟内煤灰吸附。试验过程参见文献[27],试验参数见表2。

图3 气相砷发生-吸附试验装置

表2 试验参数

为验证本模型,选取12种煤在马弗炉内进行砷的固定率与释放指数P的关系研究,同时根据模型所得的P值筛选煤种,进行等比例(质量比1∶1)混合掺烧,检测混煤燃烧后灰中的砷含量,为混煤掺烧控制砷的排放提供指导。

所用煤样均为干燥基,煤粉粒径为75~150 μm。称取1 g的单煤或混煤,平铺在刚玉瓷舟上送入1 000 ℃马弗炉内,在空气气氛下灼烧30 min后,称重计算灰分。将2种单煤按照质量比1∶1进行物理掺混制备混煤,其砷含量采用线性加权法[9]计算。

16种煤灰的灰成分采用X射线荧光光谱(XRF,岛津),结果见表3,采用国标方法对12种单煤进行元素分析、工业分析、煤中砷含量分析(表4)。

测试煤中砷含量时,取0.1 g煤样,加入2 mL盐酸和6 mL硝酸混合液消解,定容稀释后由原子荧光光度仪(AFS-2202E,北京海光)测定溶液中的砷含量(表4),12种煤的灰成分分析结果见表3中1~12。依次取灰样0.1 g,加入2 mL盐酸和6 mL硝酸消解,定容稀释后用原子荧光光谱仪(AFS 8220,吉天)测定砷含量。每组试验至少重复3次。

表3 煤灰的成分分析

表4 煤的工业分析、元素分析和砷含量

2.2 试验结果与模型验证

2.2.1煤灰的砷吸附试验

基于煤灰中矿物元素对砷以氧化物形式吸附的假设,根据式(3)得到Xash,并通过气相砷发生-吸附装置获得不同煤灰的气相砷吸附量W,两者关系如图4所示。同时,为了探究煤灰中CaO对砷吸附的贡献,对煤灰的砷吸附容量与煤灰中CaO含量的关系进行研究,结果如图5所示。

图4 单位质量煤灰固定系数与砷吸附量的关系

图5 煤灰中CaO含量与砷吸附量的关系

由图4可知,单位质量煤灰的固定系数与其砷吸附量线性相关性较差,但呈正相关性。随着Xash由23.12增加到50.90,煤灰的气相砷吸附量由3.39 mg/g增至6.14 mg/g。图5仅考虑灰中CaO含量,可见与砷吸附量的关联度更好,说明灰中Fe、Al等元素对砷的吸附固定起重要作用,这与Yang等[26,28-30]采用飞灰吸附砷的研究结果一致。因此研究煤灰对砷的固定效果,需综合考虑煤灰中多种矿物元素,并根据不同矿物元素对砷的吸附能力大小赋予固定系数,计算煤灰的固定系数,因此,以此评价煤灰的砷固定能力是合理的。

但由于固定系数的赋予并未考虑矿物元素结合形态及其交互作用的影响,此方法所得的与砷吸附量的相关性不高,后续需对固定系数进行优化。但目前关于煤灰中砷的吸附效果研究报道较少,本方法可为研究煤粉燃烧时砷的释放特性提供新思路。

2.2.2单煤燃烧时砷的释放特性

采用砷在灰中的固定率FR来评价煤中砷的释放特性,定义为

(6)

式中,Cash为灰中砷的浓度,μg/g;Ccoal为煤中砷的浓度,μg/g;Mash为煤粉燃烧后灰分产率,%。

根据式(3)~(5),可计算各单煤的总固定系数Xcoal、释放指数P,通过试验可得灰中砷含量及灼烧后灰含量,由此可计算得到固定率FR。依据P值递增排列的数据见表5,由于11号煤样结果远高于其他煤,为了更好地反映P与FR的关系,除去11号煤的线性拟合结果如图6所示[9]。

表5 12种单煤的总固定系数、释放指数,燃烧后灰中砷含量、灰含量和固定率

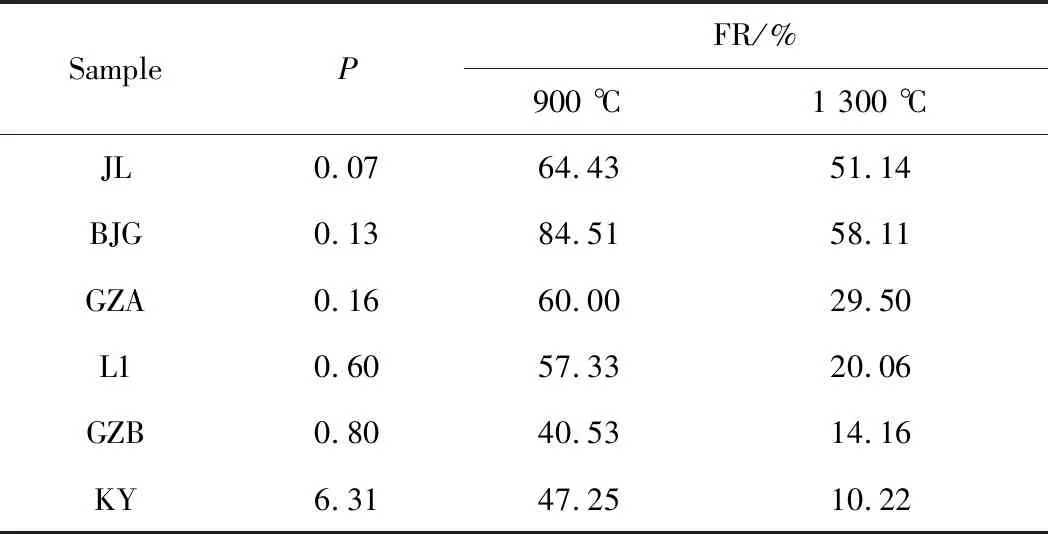

文献[9]采用管式炉得到900、1 300 ℃时6种煤样中砷在灰中的固定率。为了验证模型,本文借鉴文献[9]中6种煤的固定率,并根据煤样的灰分和灰成分,采用本文模型计算6种煤的P值(表6)。由于KY煤的P值远高于其他煤,除去KY煤的线性拟合结果如图7所示。

图6 1 000 ℃下砷的固定率与P的相关性

在一定程度上,随着P值增大,灰中砷的固定率减小,该趋势在文献[9]中1 300 ℃时比900 ℃更明显,说明随着温度升高,P表征砷挥发特性的效果变好,主要是因为煤中砷的挥发特性与其赋存状态

表6 6种单煤的P值及不同温度下砷的固定率

图7 900 ℃和1 300 ℃下砷的固定率与P的相关性

有关,900 ℃时仅有机态和部分硫化态砷挥发,此时砷的固定率与煤中砷的各赋存状态有关。因此本文1 000 ℃和文献[9]中900 ℃的试验结果,整体上随P值增大,灰中砷的固定率减小,但仍有部分结果存在偏差。温度升到1 300 ℃时,只有极少量难挥发的残渣态砷留存在灰中。此时砷的挥发特性受砷赋存状态的影响较小,主要受煤中灰分对砷的吸附量和煤中砷含量的影响,即本文模型定义的P值。因此相对900 ℃低温,1 300 ℃高温条件下灰中砷的固定率与P值的相关性更好。

综上,试验和文献结果均较好地验证了本模型预测的低P值煤种燃烧,砷固定率高的规律,具有较好的适用性,且可预测应用于煤粉炉的实际高温条件下,灰中砷的固定率与P值具有更好的相关性。

2.2.3混煤掺烧时砷的挥发特性

低P值煤种的砷固定率高,说明该煤种的固砷能力强,因此混煤掺烧过程中掺混低P值煤种,不仅可降低混煤中的砷含量,还可增强混煤对砷的固定能力,提高砷的固定率,对煤燃烧过程中砷的减排具有重要作用。根据表5,本文选取P值分别为低、中、高的3、12、11号3个煤种,分别与其他煤种混烧,探究不同P值煤种掺混对砷固定的影响。

为探究混煤的交互作用对砷固定的影响程度,根据式(7)求取不考虑交互作用时混煤煤灰中砷含量的加权值。

TEcal=αΑCAMash-A+αBCBMash-B,

(7)

式中,TEcal为混煤煤灰中砷含量的加权值,μg/g;αA、αB为掺混煤种的掺混比例,本文αA=αB=0.5;CA、CB为单煤A、B煤灰中砷的含量,μg/g;Mash-A、Mash-B为单煤A、B的灰分比例。

计算与加权值相比,混煤后砷含量试验值的相对变化,即

(8)

式中,RE为混煤灰中砷含量相对加权值增加的相对大小;TEexp为混煤煤灰中砷含量试验值,μg/g;TEcal为混煤煤灰中砷含量加权值。

图8、9为掺混3、11号煤后灰中的砷含量,可以看到,3、11号煤分别与其他煤种混烧后,均能促进砷在灰中的固定,特别是11号煤掺混后,灰中砷含量试验值比加权值高34.67%~77.14%。3号煤与图8中掺混的其他煤种相比,P值较低;而与11号煤相比,图9中其他煤种的P值均较低,掺混低P值煤种将促进砷转化到灰中,因而灰中砷含量的试验值比加权值高,与模型预测结果一致。

图8 掺混3号煤后灰中砷含量的加权值和试验值

图9 掺混11号煤后灰中砷含量的加权值和试验值

低P值的3号煤与11号煤掺混方案可发现,相比于11号煤43.28 μg/g的砷含量,3号煤仅为1.16 μg/g,掺混后可降低混煤的砷含量。3号煤灰分达48.73%,灰中Al等活性矿物元素相对较多,因而3号煤的总固定系数为12.89,大于11号煤(7.71)。因此,单烧3号煤时,3号煤灰中吸附砷的活性矿物元素的利用率较低;2种煤掺混后,3号煤中活性矿物元素的利用率提高,促进了高P值11号煤中的砷向固相灰中转化,使掺混后灰中砷的试验值高于加权值,促进效率达77.14%。

掺混12号煤后灰中砷含量的加权值和试验值如图10所示,12号煤与其他煤种掺混后,灰中砷的固定量有增有减。由表4掺混煤种的P值可知,12号煤相对3、5和11号煤的P值差异较大,故3、5号煤能促进12号煤中的砷固定在灰中,12号能促进11号煤的砷固定在灰中。但1、4、7号煤相对12号煤的P值差异较小,此时低P值煤种砷的高固定能力优势不明显,而其他影响砷释放的因素起主要作用。文献[9]研究发现,高砷褐煤掺混不同烟煤时,砷的挥发释放比例均高于加权平均值,主要因为掺混褐煤的高挥发分抑制了煤中砷的固定。12号煤挥发分高达68.43%,与P值差异不大的1、4、7号煤掺烧时,12号煤的高挥发分促进砷的释放效果强于矿物元素对砷的固定效果,因此混烧后砷的固定率低于单煤的加权值。综上,混煤掺烧过程中需选择P值差异较大的煤种方可促进砷固定在灰中。

图10 掺混12号煤后灰中砷含量的加权值和试验值

低P值的煤种掺混后不仅可降低混煤的砷含量,还可促进砷从气相烟气转化到固相灰中,提高混煤后砷在灰中的比例,即提高了砷的固定率。但掺混煤种P值差异较小时,掺烧低P值煤种的固定砷效果可能弱于挥发分等因素的促进砷释放效果,从而增加了砷的释放。说明通过此模型筛选出合适煤种并通过混煤掺烧方法控制砷排放可行,此模型也可应用于其他有毒痕量元素的排放控制。

3 结 论

1)本文根据燃煤过程中砷的挥发释放转化机制,提出采用砷的释放指数P来表征煤中砷的固定率模型,该模型综合考虑煤的灰分、灰中主要矿物元素含量、矿物元素对砷的固定系数以及煤中砷含量等因素。

2)随着单位质量煤灰固定系数Xash由23.12增到50.90,煤灰的气相砷吸附量W由3.39 mg/g增到6.14 mg/g。与仅考虑灰中CaO含量的结果相比,单位质量煤灰固定系数与砷吸附量的相关性更好。

3)随着释放指数P增加,砷的固定率减少,且不同温度制备样品的相关性排序:1 300 ℃ > 1 000 ℃ > 900 ℃。根据模型筛选低P值煤种掺烧,不仅能降低混煤中的砷含量,还能促进高P值煤的砷在灰中的富集,促进效果最高达77.14%。但掺混煤种P值差异较小时,掺烧低P值煤种增加的固定砷可能少于挥发分等因素导致释放的砷,反而促进了砷的释放。