生物柴油的制备及其在浮选中的应用进展

张梦妮,程 敢,2,李玉龙

(1.河南理工大学 化学化工学院,河南 焦作 454003;2.河南理工大学 煤炭绿色转化河南省重点实验室,河南 焦作 454003)

0 引 言

石油是最重要的化石燃料之一[1],2019年全球石油消费量达1 014.40亿t油当量,以目前的消耗速度计算,截至2050年,传统石油燃料可能会消耗殆尽[2],必须加快开发替代能源。我国是以煤为主要能源的国家,随着机械化采煤程度的提高、煤炭消耗量的增加,高品质煤不断减少,煤泥占比逐渐提高。煤泥浮选效率的提高需要捕收剂改善其表面疏水性。目前,常用的浮选捕收剂有煤油、柴油等非极性烃类油。为了减轻能源供需矛盾、节约选煤成本,急需研发新型捕收剂。

浮选效果是生物柴油能否成为捕收剂的关键。为此,本文介绍了生物柴油的性质,分析了生物柴油作为浮选捕收剂的可行性,综述了生物柴油的制备方法及其在煤泥浮选中的研究进展。最后,展望了生物柴油浮选捕收剂的前景,提出生物柴油发展建议,以期促进经济健康可持续发展。

1 生物柴油的性质及发展现状

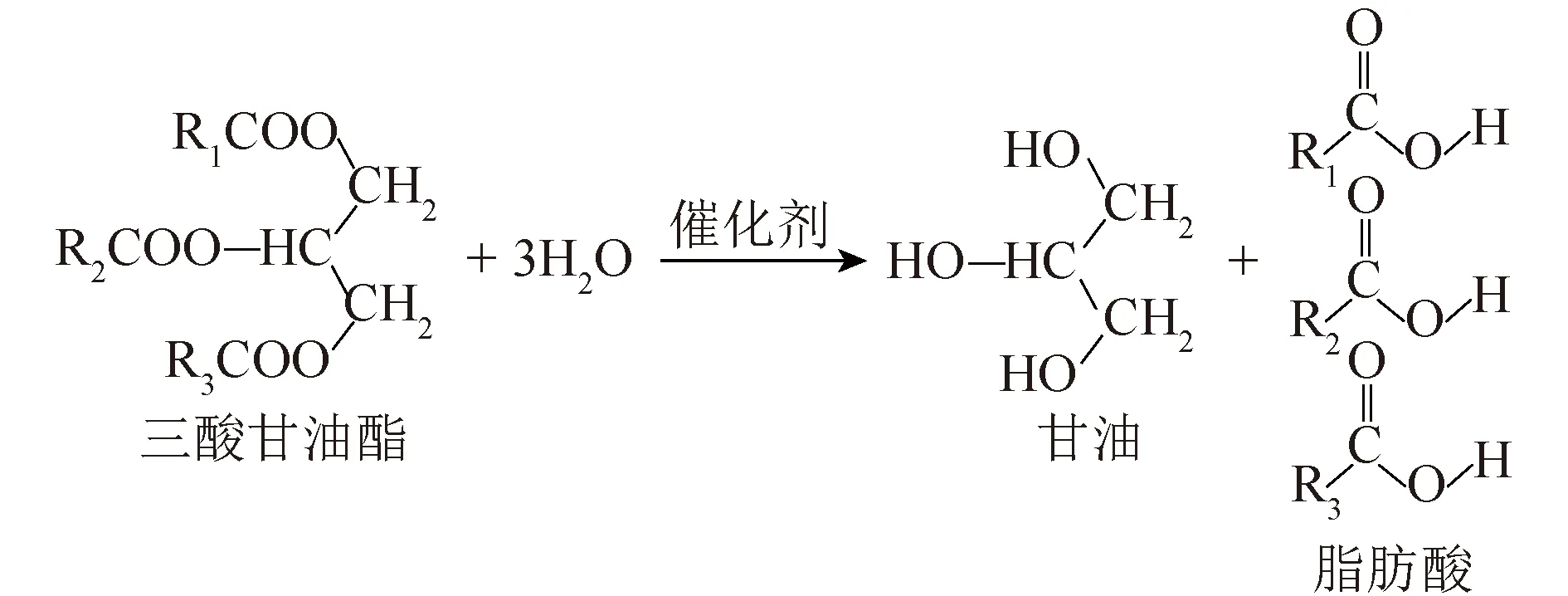

石化柴油是石油提炼后的一种油质产物,生物柴油是动植物油脂在催化剂或特定反应条件下,经酯交换反应,由甘油三酸酯转化生成的脂肪酸甲酯,反应式如图1所示。石化柴油是由C、H主要元素构成的烃类化合物,C原子数主要在9~18;生物柴油主要由C、H、O构成,包括含氧量极高的大分子有机化合物:酯、醚、醛、酮、酚、有机酸、醇等。生物柴油因其来源广泛、清洁环保、可再生、可生物降解等[3-6]优点,受到广泛关注。

全球生物柴油产量从2004年的189万t增到2018年的3 800多万t[7]。欧盟最早开展生物柴油的研究,原料从废弃食用油、动物脂肪等向油料作物转变,并采取了能源作物种植补贴、产品优惠、降税等措施[8],出台了《生物燃料指令(BD)》《可再生能源指令(RED)》等法规和执行细则来促进生物柴油的商业化进程和规范使用[9-10]。美国生物柴油主要以大豆油为生产原料,产量从2006的77.3万t增到2016的510万t。从2006年开始,美国部分州开始强制使用B2柴油(含2%生物柴油),随后生物柴油在柴油燃料中的调配比例不断增加。2018年,明尼苏达州强制使用B20柴油(含20%生物柴油)[11]。另外,美国政府及各州还出台其他措施,如:减免燃料税,对生产、使用车用生物燃料的单位及个人给予相应补贴,对购买生物柴油燃料汽车的用户给予减税,各州政府用车必须使用一定比例的生物燃料等。这些措施的支持使得美国生物柴油产业蓬勃发展[8]。我国的生物柴油研究兴起于21世纪初,起步虽晚,但发展迅速。2018年,生物柴油产量达到103万t[12],较2017年增长了41.1%。但与欧盟、美国相比,规模仍然较小,因此,需要进一步推广使用。

2 生物柴油的制备

目前,生物柴油的制备方法可分为物理法与化学法。物理法主要为直接混合法,该方法操作简单,乳化剂加入后可降低植物油黏度,改善浮选效果。化学法主要包括水解法、酯交换法等。水解法得到的脂肪酸可作为阴离子捕收剂使用;酯交换法以各种动植物油脂与低碳醇为原料,通过酯交换反应生成脂肪酸单酯,经过洗涤、干燥等处理后得到生物柴油,该方法较为常用。

2.1 直接混合法

直接混合法将地沟油与柴油、表面活性剂、乳化剂等按比例混合,制得生物柴油。崔广文等[13]以地沟油、松香、碱、表面活性剂、柴油等为原料,采用直接混合法制备出新型捕收剂。该新型捕收剂浮选效果好、速度快,同时还能减少药剂用量。

2.2 水解法

油脂在水存在的情况下会发生水解反应,酯键断裂后得到脂肪酸和甘油,反应过程中可加入酸、碱、酶等催化剂,反应方程式如图2所示[14],式中R1、R2、R3分别代表碳原子数相同或不同的C12~C24的饱和或不饱和直链烃基。

图2 油脂水解反应方程式

2.3 酯交换法

酯交换法通过植物油与小分子醇反应制备生物柴油。根据是否使用催化剂,酯交换法分为催化法和非催化法。根据催化剂不同,催化法又可分为均相酸、碱催化法,非均相酸、碱催化法,酶催化法、加氢技术等;非催化法主要为超临界法。

2.3.1均相酸、碱催化法

硫酸、盐酸、磷酸等常被用于均相酸催化法,游离脂肪酸在酸催化剂条件下发生酯化反应。酸催化法中,游离脂肪酸和水分对试验影响较小,生物柴油产率高,但存在醇用量大、反应温度和压力高、强酸催化剂易腐蚀铁制反应器、反应速率慢等问题。Carolina等[15]以小球藻为原料,研究硫酸质量分数对生物柴油的影响。结果发现,硫酸质量分数5%~20%、醇油比3∶1、60 ℃条件下反应4 h,产率达96%~98%;硫酸质量分数为20%、其他条件不变时,将反应温度升至100 ℃,生物柴油获得相同产率所需要时间可缩短至2 h。

氢氧化钠、氢氧化钾、甲醇钠、甲醇钾、有机胺等常被用于碱催化反应。由于原料中游离脂肪酸含量和水分较高,碱作为催化剂的酯交换活性较高,较低温度下可获得较高产率,且成本低,因此在生物柴油制备中广泛应用。Velasquez-Orta等[16]以普通小球藻为原料,NaOH为催化剂,在醇油摩尔比600∶1、NaOH用量0.15∶1的条件下反应75 min制备生物柴油,生物柴油的产率可达到80%,与酸催化法相比,所需时间短、催化剂用量少。为提高均相碱的催化能力,文献[17]采用超声波、光照等辅助措施,效果良好。Zhang等[18]以大豆油为原料制备生物柴油的过程中,辅以超声波技术,反应速度提高了3~5倍。由于超声波使反应物及催化剂的颗粒变小,增大了反应接触面积,提高了反应速率。

2.3.2非均相酸、碱催化法

均相酸、碱催化剂的催化效率高,但过程较繁琐,且在洗涤过程中会排出大量酸碱废液、不易回收,易造成环境污染。而非均相(固体)酸、碱催化剂反应条件温和,多次使用后仍保持较高活性,无需多余催化剂回收和水洗等步骤,避免了复杂操作,且不易腐蚀设备,是理想的环境友好型催化剂。常用的非均相(固体)酸主要有固体超强酸、酸性金属氧化物、负载型固体酸和阳离子交换树脂等。陈云锋[19]为解决工业生物柴油成本高、生物柴油低温时流动性差等问题,在丁醇和餐厨废油摩尔比10∶1、氨基磺酸催化剂用量为油重的1.0%、反应温度110 ℃、反应时间2 h时,制得产率为97.5%的脂肪酸丁酯,其理化性能均满足国家标准,动力性能和经济性能优于甲基柴油。

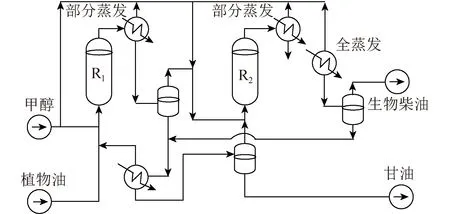

煤基固体酸具有固体酸催化剂的活性高、催化性能好、热稳定性好、重复利用率高、绿色环保等优点。用于制备生物柴油的非均相碱催化剂可分为负载型和非负载型两大类。负载型固体碱催化剂主要包括活性炭、沸石分子筛等载体和碱金属氢氧化物、碳酸盐、硝酸盐等。非负载型固体碱催化剂主要包括水滑石类、金属氧化物如CaO、MgO、SiO2、BaO等。蒋文艳等[20]以负载型固体KOH为催化剂,对麻疯树油脂的酯化反应进行催化,在醇油摩尔比为25∶1、反应温度75 ℃,催化剂用量7%的条件下反应3 h,生物柴油转化率可达99.2%,再生处理后转化率仍达98%。Helwani等[21]将Mg(NO3)2·6H2O、Al(NO3)3·9H2O和水滑石在850 ℃进行焙烧,制得重结晶水滑石固体超强碱催化剂,催化麻风树油的酯化反应,获得了产率97%的生物柴油。候谦奋等[22]以纳米ZnO-La2O3为催化剂、废弃煎炸油为原料,在醇油摩尔比36∶1、催化剂5%、反应温度200 ℃条件下反应3 h,转化率达91.6%,且连续使用4次后,产率仍保持80%以上。法国石油研究院[23]开发了一种非均相催化连续生物柴油生产工艺(图3),生产成本较低。该工艺主要包括原料与甲醇混合、反应、产品分离3个过程,其中R1、R2分别为2次酯交换反应的反应器。在反应过程中通过蒸发不断除去过量的甲醇,最后通过减压回收得到生物柴油。

图3 非均相碱生产生物柴油工艺

2.3.3酶催化剂

用酶作催化剂制备生物柴油用量小、提取简单、反应温和、无副产品,无后续复杂分离步骤、产品易收集、无污染物排放,在反应过程中可进一步合成可降解的润滑剂、燃料和润滑剂的添加剂等高附加值产品。以酶作催化制备生物柴油的方法主要包括固定化脂肪酶法、液体脂肪酶法、全细胞法等,其中固定化脂肪酶法最为常用。

固定化脂肪酶法具有酶活性高、稳定性好、易分离、可重复使用等特点。唐凤仙等[24]以棉籽毛油为原料、戊二醛交联壳聚糖固定的脂肪酶为催化剂催化合成生物柴油,反应速度快、产率高。另外,该种固定化酶稳定性较好,且重复多次使用后,仍可保持较高的转化率。Li等[25]制备出加洋葱单胞菌固定化脂肪酶催化剂,用于大豆油为原料的酯化反应,使用10次后活性仍可达91%。另外,Li等[26]采用阴离子交换树脂制备了固定化的稻根霉菌脂肪酶,并用其催化黄连木籽油进行酯交换反应合成生物柴油,生物柴油的产率可达94%,重复使用5次后,催化活性仍较稳定。

液体脂肪酶法与全细胞法受反应条件苛刻、反应效率较低等限制,未普遍使用,但发展潜力巨大。液体脂肪酶法具有生产工艺简单、成本较低、反应速度快、不受底物、产物的扩散限制、产物易分离等优点。脂肪酶具有“界面活化效应”,即脂肪酶在油水界面上催化反应速度较快。液体脂肪酶可通过催化油相/水相界面发生的酯化反应以制备生物柴油。全细胞法是以全细胞生物催化剂的形式利用脂肪酶。目前,脂肪酶法受制于成本过高,而未能得到大规模应用。

2.3.4加氢技术

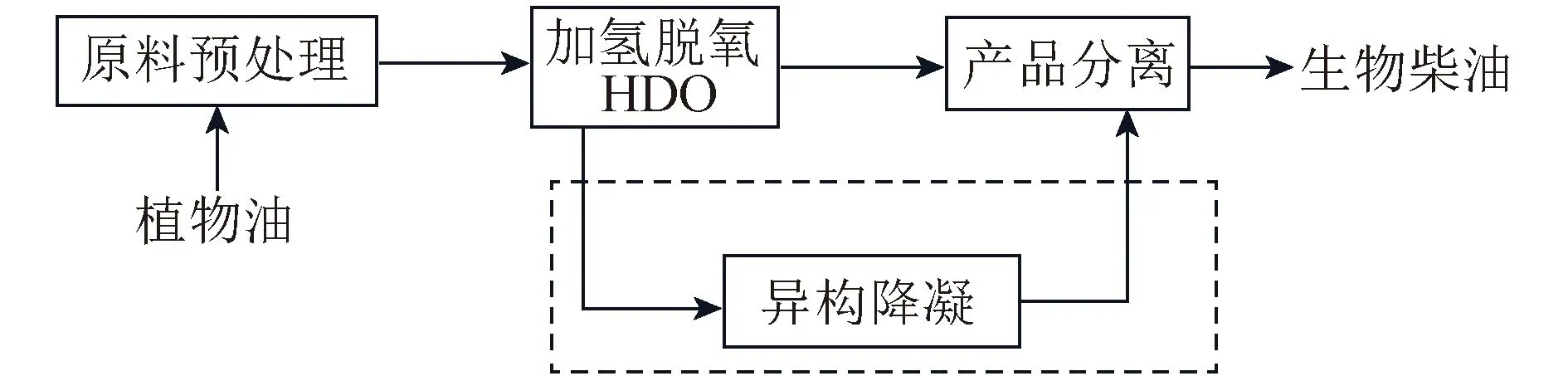

加氢技术即油脂经加氢脱氧、加氢脱羧、加氢脱羰等化学反应生成烷烃生物柴油的过程[27]。近年来油脂加氢技术受到国内外研究者的广泛关注。RN-OIL工艺[28]是由中国石化石油化工科学研究院开发,以油脂加氢技术为依据的生物柴油生产工艺,其流程如图4所示。以脱胶、脱色后的菜籽油、大豆油、棕榈油等植物油为原料,在不高于500 ℃条件下,经RN系列催化剂催化加氢脱氧反应,制备生物柴油。油脂加氢技术符合绿色、低碳的能源结构要求,具有很大的发展前景。

图4 RN-OIL工艺流程

2.3.5超临界流体法

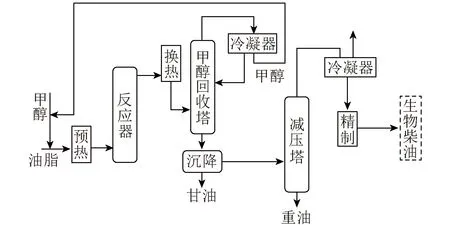

超临界流体法是将反应体系温度、压力提高至高于醇类临界点,使醇类处于一种超临界状态,脂类物质与超临界醇类物质进行酯交换反应,从而制得生物柴油。在超临界状态下,甲醇既是反应物又是催化剂,节约了成本,且反应速率快、产率高、产品分离简单。中国石化石油化工科学研究院设计的超/近临界甲醇醇解工艺,SRCA(sub-critical methanol alcoholysis)工艺(图5)[29],已经实现了工业化运行[24]。该工艺产品回收率高,生产的生物柴油符合国家柴油标准。由于未使用酸碱催化剂,减少了废水处理工艺[27]。Shirazi等[30]在超临界甲醇条件下,以螺旋藻为原料、正己烷为共溶剂,制备的生物柴油最高产率可达到99.32%。Yang等[31]先用水热液化法处理微藻,提取油脂后降低其黏度,并将其与超临界乙醇和水在210~290 ℃下混合反应0.5~4 h,得到产率近100%的流动性良好的生物柴油。超临界流体法生产生物柴油有很大优势,未来需在简化工艺条件和降低设备投资方面进一步研究。

图5 SRCA工艺流程

3 生物柴油在浮选中的应用现状

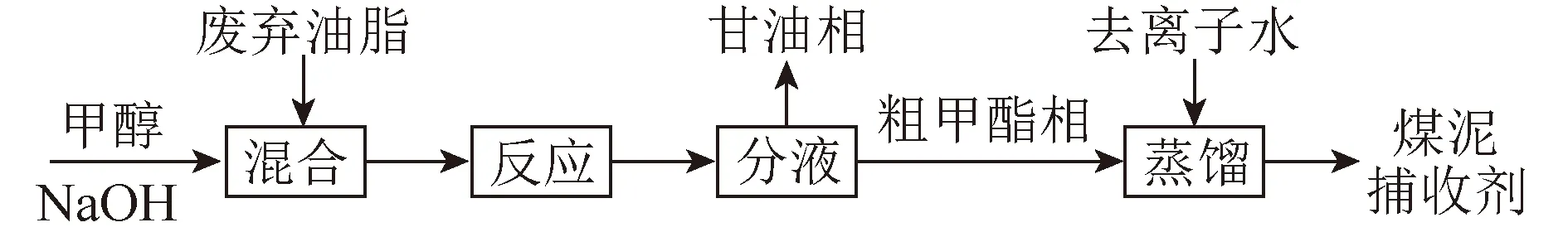

在我国,柴油常被用作煤泥浮选捕收剂。随着石化柴油资源的日益紧缺,生物柴油代替传统柴油作为浮选捕收剂逐渐引起关注。相对于传统柴油捕收剂,生物柴油适用性强、回收率高,用于煤泥浮选的效果显著。杨建利等[32]使用OP乳化剂(烷基酚与环氧乙烷的缩合物)对地沟油进行乳化处理,结果表明:地沟油与水体积比6∶4时,乳化地沟油浮选效果最好,精煤产率88.67%,精煤灰分8.63%。蔡雨初等[33]以废弃火锅油为原料通过碱催化法制备捕收剂(图6),与柴油混合使用,在浮选效果相当的情况下,柴油用量减少。王军超等[34]将餐饮废油经过蒸馏除水、脱色等简单预处理后,在浓硫酸催化作用下与甲醇进行酯交换反应制备生物柴油。结果表明,柴油与生物柴油1∶9比例混合时,煤泥浮选效果最好,与纯生物柴油相比,在精煤灰分升高0.12个百分点的情况下,精煤产率提高6.31个百分点、可燃体回收率提高8.91个百分点。Zhu等[35]以厨余废油为原料、固体碱为催化剂,采用酯交换反应制备生物柴油捕收剂,捕收效果良好。Xia等[36]研究表明生物柴油对于气煤、焦化煤、贫煤具有较好的捕收性能。相较于柴油捕收剂,生物柴油捕收剂回收率更高,但精煤灰分也相对较高。崔广文等[37]以地沟油为原料、浓硫酸为催化剂,采用酯交换法制备煤泥捕收剂,油摩尔比35∶1、反应温度75 ℃、催化剂用量为油的5%、反应时间5 h时捕收剂产率最高。

图6 NaOH催化酯交换法制备煤泥捕收剂流程

生物柴油在其他矿物浮选中也有较多应用。Yu等[38]选用了北京、青岛、东莞、鄂尔多斯等的地沟油采用水解法制备生物柴油捕收剂,结果表明,JZQ-FB、JZQ-FQ、JZQ-FD三种捕收剂中含有62%以上的不饱和脂肪酸,在磷灰石表面有良好的吸附性能,且浮选效果较好,可获得P2O5品位大于31.96%、回收率大于91.52%的磷精矿。JZQ-FO(Fatty acid collectors - Ordos)不饱和脂肪酸含量为27.43%,可获得P2O5品位27.43%、回收率大于94%的磷精矿。JZQ-FO中不饱和脂肪酸含量较低,降低了对P2O5的选择性。因此,在浮选磷酸矿石时,应选择不饱和脂肪酸较高的捕收剂。Sun等[39]采用酸催化水解地沟油制得以不饱和脂肪酸为主的混合脂肪酸捕收剂,其在水铝石表面的附着力高于高岭石,pH=7~10时,差异更为明显。张鹏超等[40]以赤磷为催化剂制备出带活性基团的衍生脂肪酸矿用药剂,用于磁铁矿精矿浮选时,精矿品位70.26%、回收率83%。与普通捕收剂相比,药剂用量节约20%左右。李海兰等[41]以餐饮废弃油脂为原料、20%的氢氧化钠为催化剂、油脂与氢氧化钠质量比10∶3、搅拌速度1 000 r/min的条件下反应4 h,制备出白云石纯矿物浮选捕收剂,精矿的回收率为68.36%。

4 结 语

我国石油能源日益紧缺的局面为生物柴油的发展提供了机遇。国家积极制定一系列政策,推动生物柴油行业健康持续发展。2017年《“十三五”生物产业发展规划》[42]中指出要完善生物柴油原料供应体系,有序开发利用废弃油脂资源和非食用油料资源发展生物柴油。中国能源局发布的《能源发展“十三五”规划》[43]提出对生物柴油项目进行升级改造,提升产品品质,对扩大生物柴油的应用市场具有重要意义。以生物柴油代替传统石化柴油用作浮选捕收剂,具有广阔的前景。

1)确保生物柴油质量,提高浮选效果

废弃油脂为原料制备的生物柴油作为浮选捕收剂,不仅符合环保和可持续发展要求,还能解决柴油资源紧缺等问题,实现经济效益和社会效益双赢。未来为使生物柴油捕收剂有更长远的发展,还应该注意以下问题:① 废弃油脂来源广泛、成分复杂多变,且制备方法多样,需要弄清楚不同种类生物柴油的性质及特点,对其在浮选过程中性能、作用机理、与浮选物的结合过程等方面进行研究,使其更好地适用于浮选过程[44]。② 由于生物柴油的制备方式多样,所以在确定选取何种方法制备生物柴油捕收剂时,应综合生物柴油产品产量、性能等因素,选出最佳的制备工艺流程和参数。③ 尝试通过引入必要的活性基团,对生物柴油捕收剂进行改性处理,进一步提高其捕收性和选择性。④ 生物柴油捕收剂的应用不能局限于矿物浮选,也可拓展至固体废弃物的分离回收等其他领域[14]。

2)以微藻为生物柴油生产原料

根据生产原料类型的不同,生物柴油可分为3代[45]:第1代生物柴油的原料是食用植物油和动物脂肪,第2代原料是含油量较多的种子植物。微藻作为第3代生物柴油的重要原料,具有含油量高、生长速度快、种类多、生长环境要求低等优点,前景广阔;但生产工艺复杂、成本高,阻碍了微藻生物柴油的大规模生产,需要在保证微藻生物柴油的质量和效率的前提下,简化工艺、降低成本。此外,可考虑微藻中色素、虾青素、维生素、蛋白质等物质的提取,以增加更多收益。

3)开发新型生物柴油生产技术

传统的生物柴油反应时间长、反应器容量大、投资高,原油需净化及后续废水处理。新兴过程强化技术通过微通道、螺旋反应器、旋转/旋转管等增大醇油混合,提高反应速率,减少原料用量,减少废水产量。

4)充分利用副产品粗甘油

生物柴油生产过程中会产生多种副产品,甘油是其中最重要的一种,利用好甘油副产品可提高经济价值。甘油的纯度净化到95.5%~99.0%时,可用于化妆品、药品和食品生产等方面,未来应着眼于纯度提高以及更多高经济价值产品的转化。

5)制定政策促进生物柴油发展

近年来,虽然生物柴油得到了一定的发展,但在现有技术条件下,受生产成本影响,生物柴油占比仍较小。欧盟和美国等国的生物柴油发展迅速,为我国提供了借鉴意义,政府可通过政策制定促进生物柴油应用。