活塞燃烧室的涡流阵列检测

陆英豪,倪培君,齐子诚,林俊明,李寒林,付 康,唐盛明

(1.中国兵器科学研究院宁波分院,宁波315103;2.爱德森(厦门)电子有限公司,厦门361004;3.集美大学 轮机工程学院,厦门361021)

活塞是发动机的“心脏”,在运行工况下承受着很大的机械负荷和热负荷,对发动机的性能起着至关重要的作用[1]。铝基复合材料活塞具有耐高温、耐高压、耐腐蚀、强度高、线性膨胀系数小、质量小等优点[2]。

铝基复合材料活塞通常采用挤压铸造工艺整体成型[3],其剖面如图1所示。在铸造铝基复合材料活塞时,顶部燃烧室容易出现缩孔和缩松[4];热处理工艺不当可能导致活塞顶出现裂纹;材料不均匀也可能产生夹杂[5]。这些缺陷严重损害了材料的力学性能,甚至可能导致活塞顶部开裂和穿孔[6],造成活塞失效甚至发动机拉缸等严重事故。因此,需要对活塞燃烧室表面缺陷进行检测。目前采用渗透检测方法,该方法虽然容易实施,但仅能检测表面开口缺陷,检测效率低,无法满足大批量的检测需求,并且渗透剂、显像剂等化学物质对环境有污染。而涡流检测方法能同时检测表面开口缺陷及近表面缺陷,易于实现自动化检测[7],绿色环保。

图1 铝基复合材料活塞剖面示意

考虑到活塞燃烧室结构为“ω”型回转体,若采用机械手控制点式涡流探头的方式检测[8],需要保证机械手有6个方向的自由度,不仅设备制造成本高、操作难度大,而且检测效率相对较低。涡流阵列技术将多个涡流线圈沿工件表面阵列排布,对工件进行快速检测[9]。涡流阵列检测探头尺寸较大,单次扫查覆盖面积大,检测效率高;其外形可根据实际被检测对象的形面进行设计,更易实现自动化检测;涡流阵列检测探头能同时检测出不同方向的缺陷,克服了普通检测线圈对缺陷方向性敏感的缺点[10]。笔者研究了基于涡流阵列技术的活塞燃烧室无损检测方法及相关检测工艺,实现了发动机活塞燃烧室表面及近表面缺陷的有效检出。

1 活塞燃烧室材料特性分析

1.1 活塞燃烧室材料成分分析

使用直读光谱仪对多批次活塞基体材料的主要成分进行分析统计,可知活塞基体中Al的含量较为稳定,其他成分的含量也相差很小,材料组分对涡流检测的干扰可忽略。

1.2 活塞燃烧室电磁特性分析

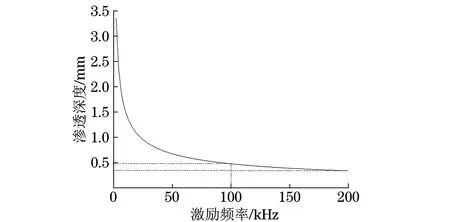

使用VersaLab型振动样品磁强计测量相对磁导率;采用四线法测量电阻,根据长度、直径及电阻求出电阻率。根据数据结果,计算得到相对磁导率的平均值为1.000 6(≈1),电阻率的平均值为0.071 6 mΩ·mm,即电导率为14.0 S·m-1。将这些数据代入渗透深度计算公式,得到活塞燃烧室表面的涡流渗透深度曲线(见图2)。可见,随着频率的增加,涡流渗透深度降低。在检测中,通常选用的激励频率为100 kHz~200 kHz,即渗透深度为0.34~0.48 mm。

图2 活塞燃烧室表面涡流渗透深度曲线

2 检测设备

2.1 涡流阵列检测系统

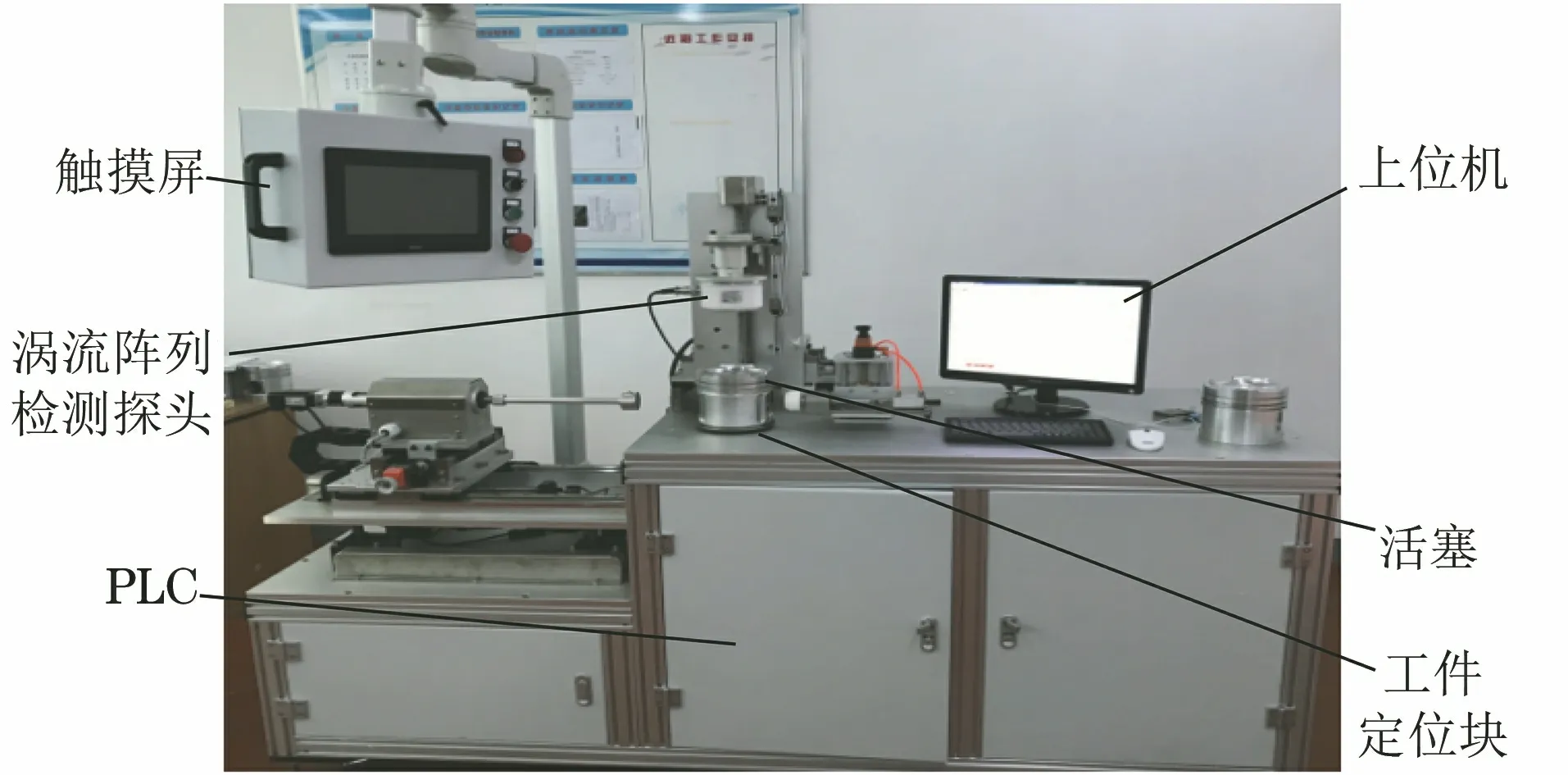

研制了专用的活塞燃烧室涡流阵列检测系统(见图3)。系统由涡流检测仪、涡流阵列检测探头、机械装置、上位机、下位机等构成。涡流检测仪为爱德森(厦门)电子有限公司生产的EEC-65型多频涡流仪,其由振荡器、采集卡、放大器、相敏检波器、幅度鉴别器及滤波器等组成。由于活塞顶部燃烧室为复杂型面回转体,所以可以通过实现涡流阵列检测探头与活塞之间的相对旋转完成顶部覆盖面的检测,涡流阵列检测探头结构如图4所示,其外形拟合活塞燃烧室表面形状,内部有32个差分线圈,为了提高涡流线圈检测的覆盖率,线圈排布方式设计为双列交错式。其中,每个线圈仅接收自己发射的涡流信号,属于自感式涡流阵列传感器。机械装置用于完成活塞的装夹及旋转传动;上位机内有涡流数据分析及成像软件,有燃烧室C扫描成像、检测位置阻抗平面图显示、检测位置幅值/相位显示、缺陷滤波和基于图像的缺陷长度测量等功能,上位机与下位机通过网线以及涡流检测仪连接,可以实现涡流检测信号的高效、稳定采集和分析。下位机由PLC(可编程逻辑控制器)、触摸屏以及各部分电机等组成,运行稳定、操作方便。

图3 活塞燃烧室涡流阵列检测系统外观

图4 涡流阵列检测探头结构示意

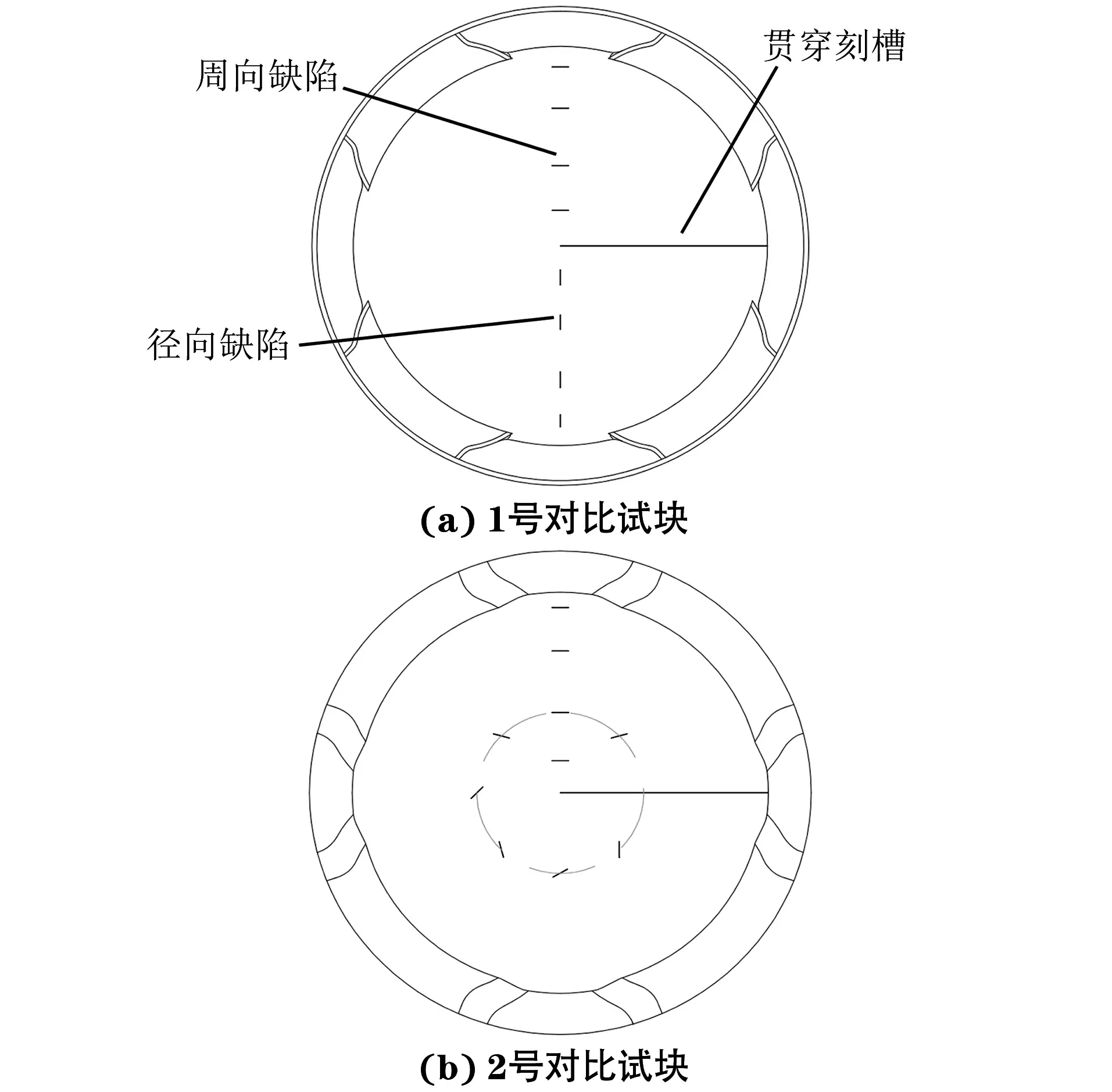

2.2 设计制作对比试块

根据活塞燃烧室表面缺陷的检测要求,设计制作两个对比试块,如图5所示。在1号对比试块的0°处刻一条宽0.12 mm,深0.2 mm的贯穿刻槽,90°和270°处各刻4条周向缺陷和径向缺陷,缺陷尺寸为5 mm×0.12 mm×0.2 mm(长×宽×深),径向刻槽、周向刻槽的中心关于圆心对称;在2号对比试块的0°处刻1条贯穿刻槽,90°处刻4条周向缺陷,在第2条周向缺陷中心圆弧上每隔45°刻1条方向不同大小相同的缺陷,缺陷大小与1号对比试块的相同。在这两个对比试块上进行检测工艺研究。

图5 对比试块结构示意

3 检测工艺

为了满足检测效率、灵敏度和深度的要求,对活塞燃烧室开展检测工艺研究。涡流阵列检测过程中对检测结果影响较大的工艺参数主要包括激励频率、高通滤波、旋转速度等。

3.1 激励频率

设计要求涡流阵列检测的渗透深度应不小于0.2 mm,结合渗透深度公式以及前文测量所得的活塞燃烧室材料的电导率、相对磁导率,计算得到激励频率f需要不大于568 kHz。

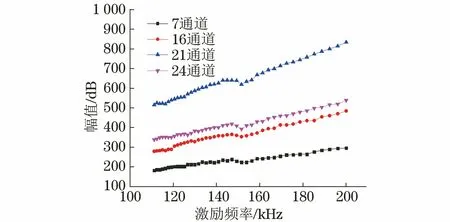

试验所用的对比试块为1号试块,设置增益为45 dB,相位为300°,试验的激励频率为111 kHz~200 kHz,共41组激励频率。研究在不同激励频率下,各通道检测到贯穿刻槽的信号幅值以及相位的变化规律。共有32个通道,1号通道靠近中心位置,32号通道靠近外侧。由于数据过多,此处选取7,16,21,24号通道信号进行绘图,其幅值和相位变化曲线分别如图6,7所示。

图6 幅值变化曲线

图7 相位变化曲线

由图6,7可知,当激励频率增大时,幅值和相位的变化都是先增大后减小再增大,极大值点处的频率为147 kHz。频率为200 kHz时具有更好的检测灵敏度,频率为147 kHz时有更深的检测范围。这时需要对比两种频率下缺陷信号与干扰信号之间的相位差,以便在检测时能够更好地将缺陷信号与干扰信号分离。以21号通道为例,当激励频率为147 kHz时,缺陷信号与干扰信号的相位差为46°;激励频率为200 kHz时,缺陷信号与干扰信号的相位差为21°。因此,选用147 kHz作为检测的激励频率。

3.2 高通滤波

高通滤波的主要作用是滤除低频干扰波。设置增益为45 dB,相位为300°,激励频率为147 kHz,所用的高通频率为0~5 Hz,共6组,选取1,9,19,29号通道信号进行绘图,其幅值曲线如图8所示。由图8可知,高通滤波对靠近燃烧室中心通道的影响更大。

图8 高通滤波的幅值曲线

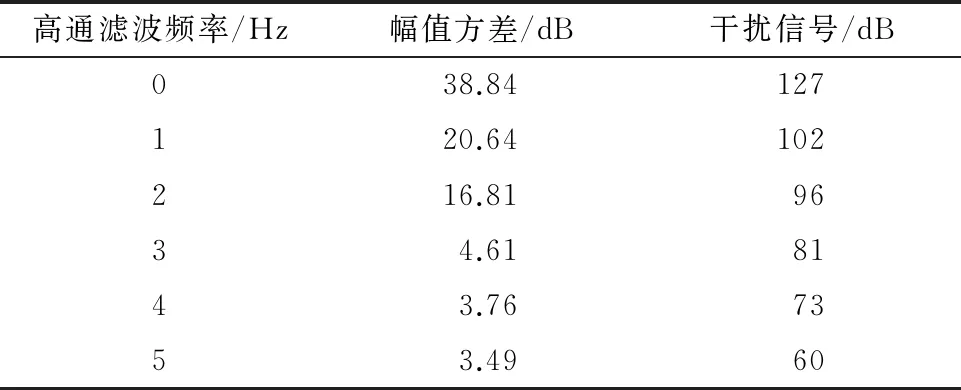

改变高通滤波频率为0~5 Hz,每组连续测量20次,记录21号通道每次接收的缺陷信号,计算方差,并记录干扰信号的大小,结果如表1所示,不开高通滤波时缺陷信号不稳定,不利于检测,当高通滤波频率达到3 Hz后,检测到的缺陷信号接近稳定。高通滤波频率为5 Hz时,干扰信号最小。

表1 幅值方差与干扰信号

3.3 旋转速度

为了兼顾检测精度与检测效率,应选取合适的旋转速度。设置增益为45 dB,相位为300°,激励频率为147 kHz,设置高通滤波频率分别为0 Hz和5 Hz,旋转速度为0.1~1 r·s-1,选取1,9,19,29号通道信号进行绘图,旋转速度与幅值关系曲线如图9,10所示。

图9 高通滤波频率为0 Hz时的旋转速度与幅值关系曲线

图10 高通滤波频率为5 Hz时的旋转速度与幅值关系曲线

由图9,10可知:高通滤波为0 Hz时,增大旋转速度,中心部位的通道信号幅值基本保持不变,边缘部位的通道信号幅值先保持不变后减小;高通滤波频率为5 Hz时,增大旋转速度,中心部位的通道信号幅值增大,边缘部位的通道信号幅值先增大后减小。由于线速度=角速度×半径,结合从图8得到的信息(高通滤波对靠近燃烧室中心通道的影响更大),可以得到结论如下:不开高通滤波时,在一定范围内,线圈与工件的相对运动速度对信号幅值基本没有影响;由于系统采样频率一定,过大的速度会导致信号没有被采集完整,幅值变小。打开高通滤波后,线速度在一定范围内变大,信号幅值也会随之变大。这意味着采集到的响应信号频率与速度有一定关系。

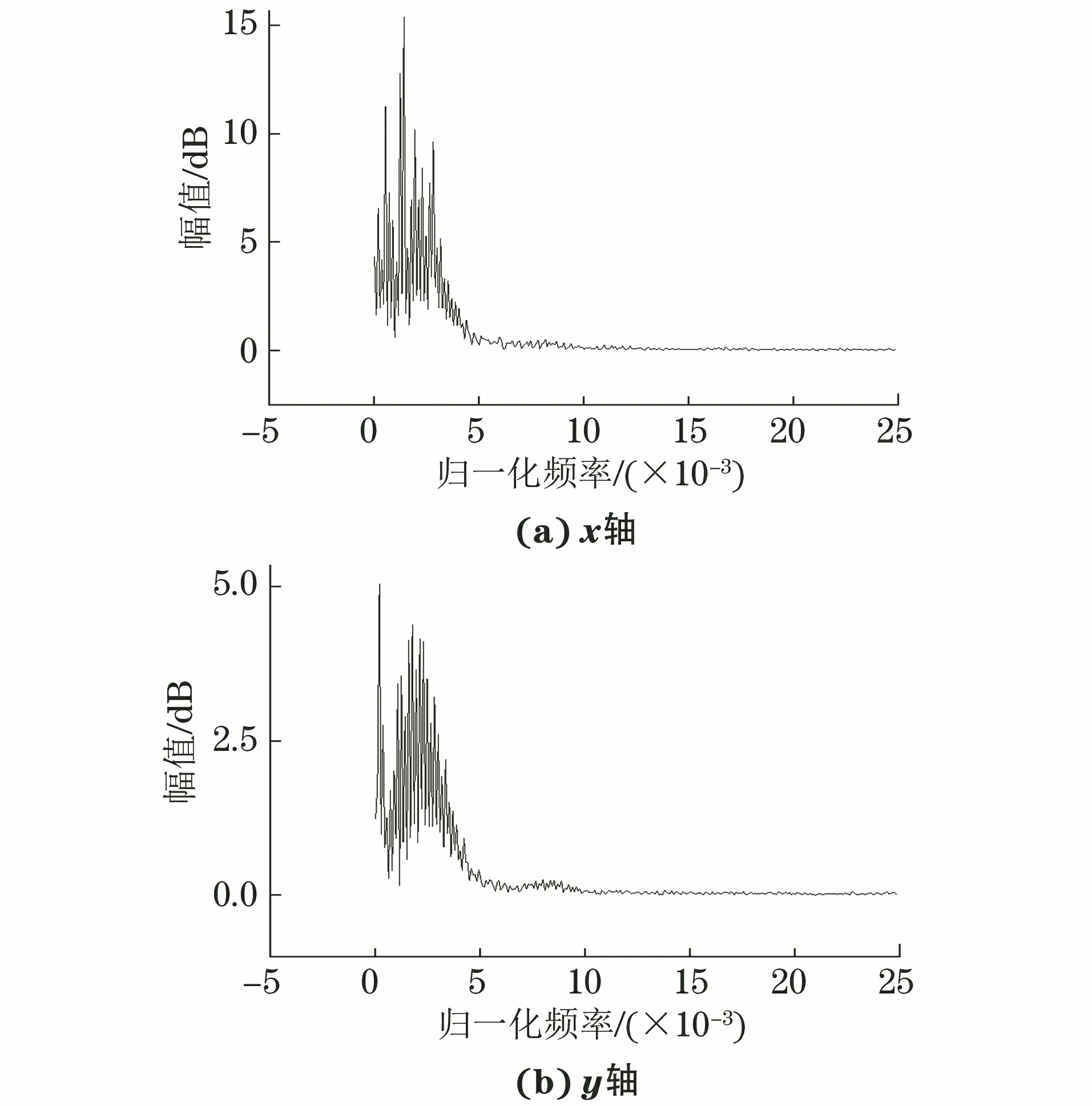

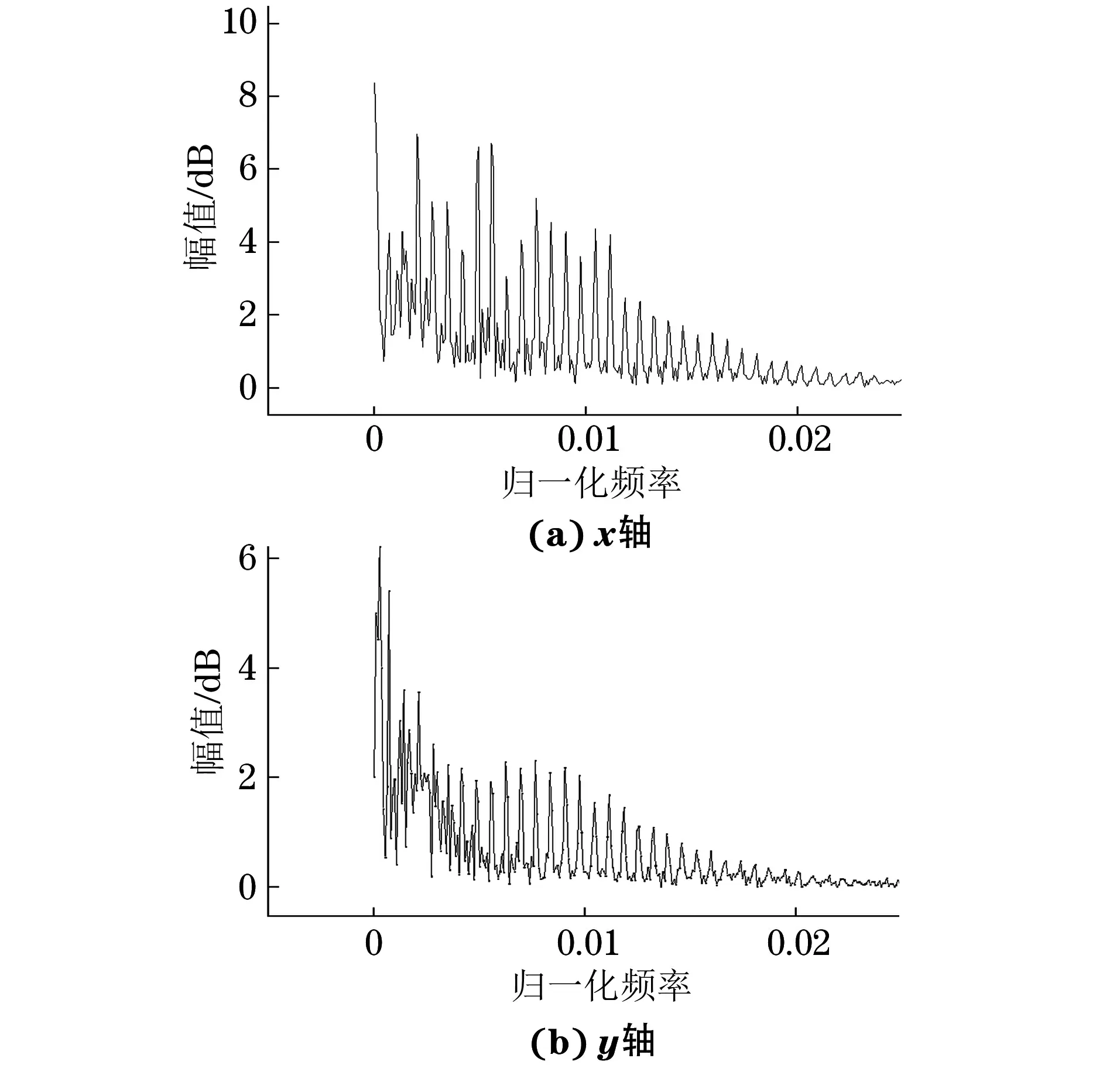

图11 旋转速度为0.2 r·s-1时的频域信号

将采集到的x轴和y轴信号分别进行傅里叶变换,结果如图11,12所示,此时高通滤波频率为0 Hz,激励频率为147 kHz,增益为45 dB,相位为300°,旋转速度分别为0.2 r·s-1和0.8 r·s-1,选取的通道为1号通道。可以发现,随着旋转速度的增大,响应信号内的高频成分信号明显增大。

图15 活塞顶部燃烧室C扫描图像、金相检验和扫描电镜结果及能谱图

图12 旋转速度为0.8 r·s-1时的频域信号

3.4 C扫描成像

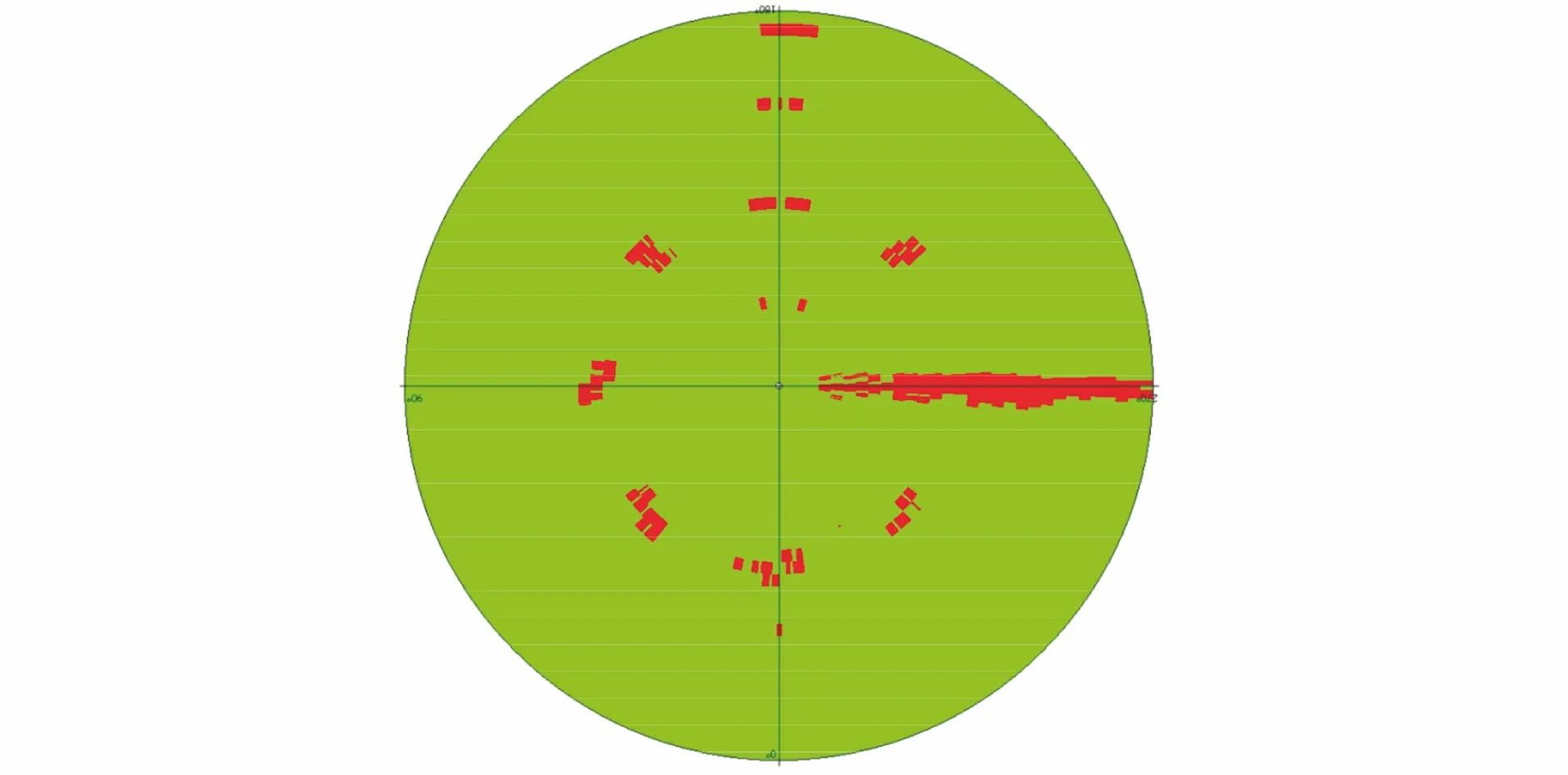

根据上述研究结果,选定检测参数如下:激励频率为147 kHz,旋转速度为0.2 r·s-1,高通滤波频率为5 Hz。调整增益和相位,使各通道的阻抗平面信号幅值能够达到报警阈值,相位为90°,且贯穿刻槽的检测结果一致。试验得到的1号和2号对比试块的C扫描图像如图13,14所示。

图13 1号对比试块C扫描图像

图14 2号对比试块C扫描图像

可以看到,人工缺陷的位置、大小和C扫描图像具有较好的对应关系。同时,也发现燃烧室中心部位有小块盲区,缺陷显示效果较差。这是由于靠近燃烧室中心的涡流信号幅值低,包络信号频率低。

4 试验验证

在完成对比试块的检测后,对实际成品活塞进行检测。在正常情况下,检测速度为24 s/件。其中,某活塞燃烧室的C扫描图像如图15(a)所示,存在疑似缺陷部位。由于该缺陷是近表面缺陷,肉眼和渗透检测均无法看到,为此对缺陷部位进行了金相检验。图15(b)为活塞燃烧室无缺陷处的金相检验结果,图15(c)为缺陷处的金相检验结果,可以看到缺陷区域分布着大量不规则的黑色小斑块;图15(d)为缺陷区域的扫描电镜照片。黑色区域能谱图如图15(e)所示。活塞燃烧室部位如果出现氧化夹杂,会影响材料的力学性能,应加以避免。

5 结语

涡流阵列检测技术是活塞燃烧室无损检测的有效手段。通过采用32通道独特的活塞燃烧室涡流阵列探头及专用检测系统,能同时检测活塞燃烧室表面及近表面缺陷,检测效率高,实现了发动机活塞燃烧室表面的快速无损检测。试验结果表明,活塞燃烧室的涡流阵列检测技术的检测灵敏度高;C扫描图像与缺陷的位置及大小具有较好的对应关系。检测速度的增加会导致涡流信号频带中的高频成分增多;燃烧室中心部位缺陷信号弱,存在漏检的可能。