双频交流电磁场提离抑制算法

赵建超,李 伟,袁新安,赵建明,蒋维宇,尚亚期,邵鑫宇,刘 杰

(1.中国石油大学(华东) 海洋油气装备与安全技术研究中心,青岛 266580;2.中国核动力研究设计院,成都 610213)

图1 交流电磁场检测技术原理示意

涡流检测技术的激励频率较高,传统阻抗分析方法很容易受到结构表面铆钉等提离因素的干扰,造成缺陷的误判和漏检。交流电磁场检测技术是一种新兴的电磁无损检测技术,是目前结构表面缺陷的有效检测方法[1],具有非接触检测、数学模型精确及定量精度高等优势。交流电磁场检测技术原理如图1所示,激励线圈中加载正弦交流电时,试件表面感应出交变电流,当遇到缺陷时,由于空气与工件电阻率不同,交变电流发生畸变,进而引起空间磁场的畸变,通过磁场传感器测量畸变的磁场信号,就可获取缺陷特征[2-4]。笔者基于交流电磁场检测原理,引入了双频激励技术,构建了双频交流电磁场检测系统,提出双频提离抑制算法,在不影响缺陷检出的情况下,有效去除了由提离抖动引起的干扰信号。

1 双频交流电磁场检测系统

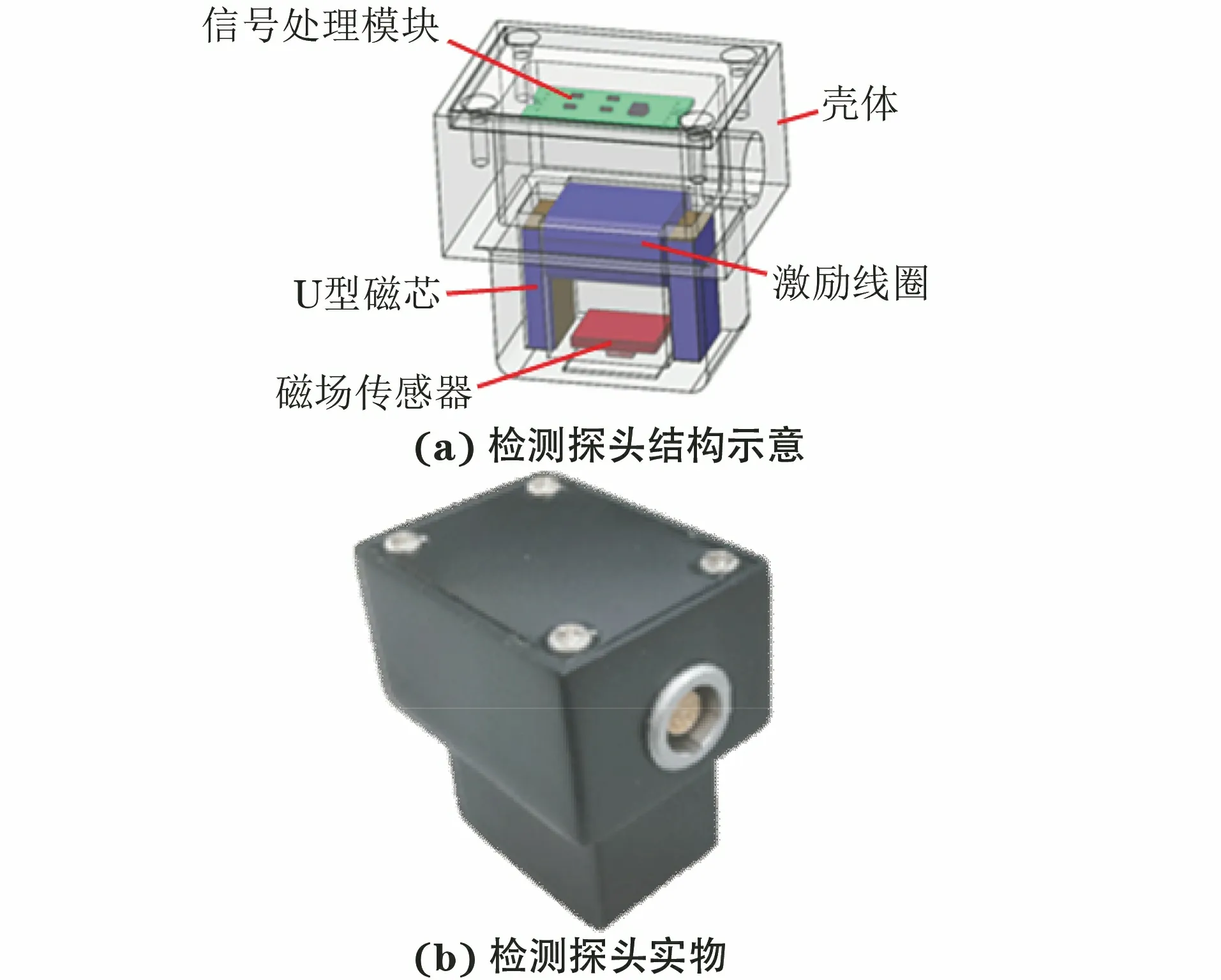

1.1 检测探头

图2 检测探头结构示意及实物

检测探头的作用是为了在试件表面激发均匀的电流以及检测畸变的磁场信号,设计的检测探头主要由激励线圈、检测传感器、信号处理模块、U型磁芯及壳体等组成(见图2)。激励线圈采用0.15 mm的铜线均匀缠绕在U型锰锌铁氧体磁芯上,匝数为500匝,用于在试件表面产生均匀的磁场;检测传感器为隧道磁阻(TMR)磁场传感器,具有功耗低、线性范围大、灵敏度高和尺寸小等特点[4],其安装在U型磁芯底部中心,提离高度为1 mm;探头壳体内部的信号处理模块对检测到的微弱磁场信号进行放大和滤波处理,其中采用AD620作为TMR传感器输出信号的放大器,电路中的RC(电阻和电容)低通滤波器用于滤除高频噪声信号,最终输出处理后的磁场信号。

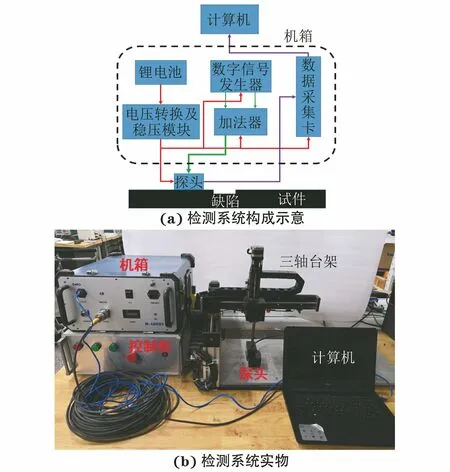

1.2 检测系统

双频交流电磁场检测系统主要由检测探头、检测机箱及计算机等组成(见图3)。检测探头与检测机箱采用雷莫线缆连接,检测机箱与计算机采用USB接口进行信号通信。图3(a)中的红色线条代表电源连接关系,绿色线条代表激励信号,紫色线条代表采集的磁场信号。

图3 双频交流电磁场检测系统构成示意及实物

整个系统采用锂电池供电,电源转换和稳压模块将锂电池输出电压转换为稳定的±12 V和+5 V输出;激励模块采用直接数字合成技术(DDS),结合STM8单片机和FPGA(现场可编程门阵列)构架设计了一款数字信号发生器,可同时输出两路不同频率的正弦信号,加法器将两路信号叠加后传入探头的激励线圈;探头内TMR传感器测量的磁场信号经数据采集卡转换为数字信号,再传输至计算机进行下一步处理。

1.3 软件设计

检测软件主要对采集卡采集到的磁场信号进行采集和处理,采集到的磁场时域信号如图4(a)所示,时域信号为两个不同频率正弦信号的叠加,在软件中对时域信号采用傅里叶变换获取响应信号的频谱,如图4(b)所示,进而获得两个频率的缺陷响应信号分量。检测软件主要包括采集参数、控制按钮和信号显示等3个部分,软件界面如图5所示。

图4 磁场响应信号

图5 双频交流电磁场检测软件界面

2 提离抖动信号抑制方法

2.1 提离抖动干扰信号畸变机理

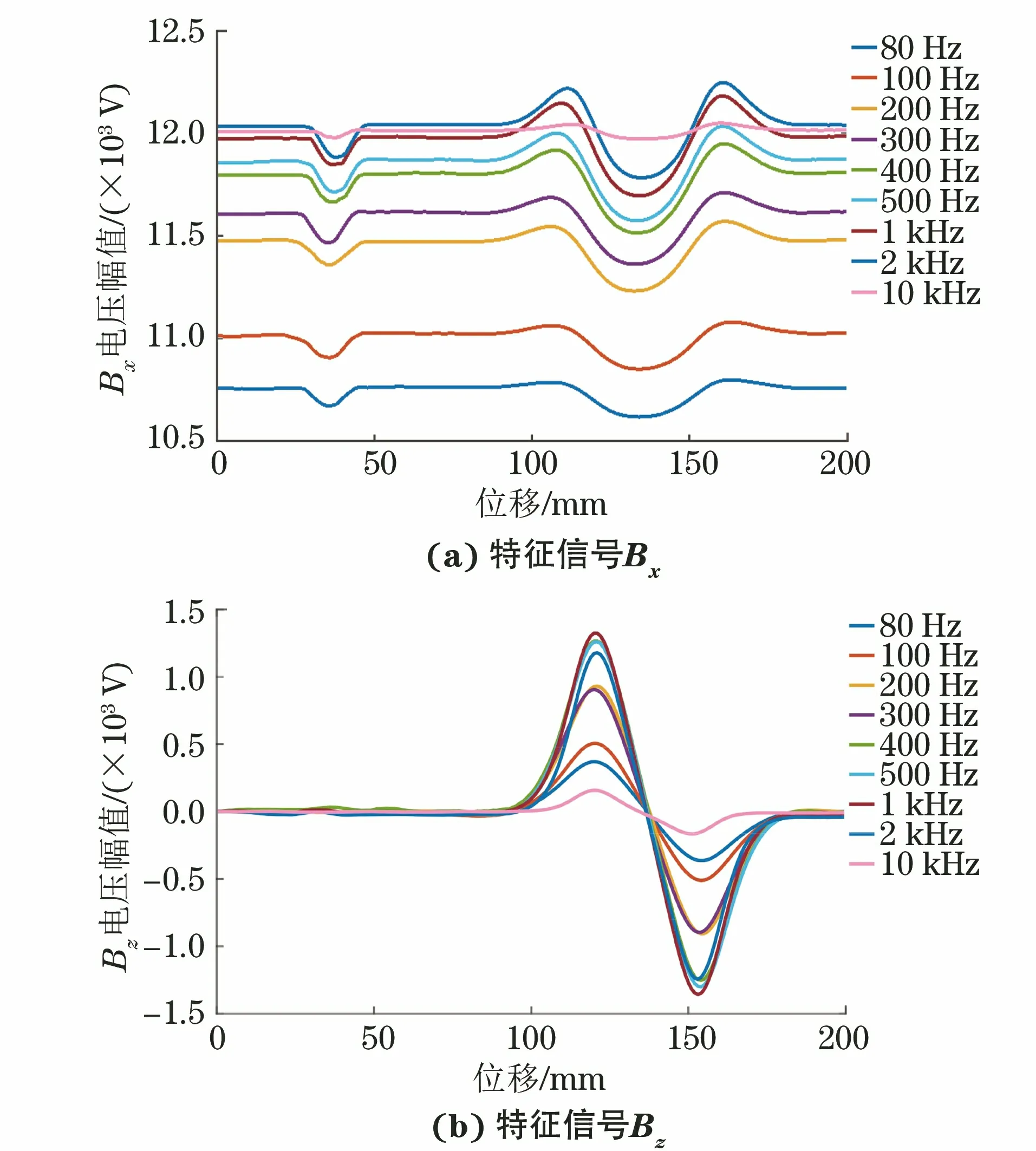

提离抖动本质上是指提离高度发生变化,提离高度是指检测探头和试件表面之间的距离,利用双频交流电磁场检测系统进行提离抖动试验,分析不同激励频率下探头提离变化对特征信号Bx和Bz的影响。试件为铝板,裂纹长度为30 mm,宽度为0.5 mm,深度为5 mm。激励频率分别为80,100,200,300,400,500,1 000,2 000,10 000 Hz,将检测探头夹装至三轴机械台架上,利用台架z轴的移动实现探头向上抖动,将探头紧贴试件表面,探头由三轴台架驱动,扫查速度设置为10 mm·s-1,在进入缺陷区域之前,选择一个区域将台架z轴向上抬高1 mm,并且在2 s之后自然落下,继续紧贴试件,在缺陷区域保持提离高度为0 mm处匀速扫查。提取每个频率下该检测探头的特征信号Bx和Bz,如图6所示。

图6 探头向上抖动时的特征信号

保持试验参数不变的条件下,利用台架z轴的移动实现探头向下抖动,将探头提离高度保持在1 mm处,在进入缺陷区域之前,选择一个位置将台架z轴下降1 mm,使探头触碰试件表面,并在2 s之后自然提升至原提离高度处,在缺陷区域继续保持提离高度1 mm状态下匀速扫查。提取每个频率下该检测探头的特征信号Bx和Bz(见图7)。

图7 探头向下抖动时的特征信号

由图6,7可以看出,在缺陷区域,Bx产生明显的波谷,Bz产生明显的波峰和波谷,且在不同激励频率下,Bx和Bz的畸变量均不同。在无缺陷区域,当检测探头发生提离抖动时,背景磁场Bx0会产生畸变,提离高度越小,激励线圈在试件表面产生的感应电流越大,从而导致x方向磁场分量Bx0越大,因此探头在向上抖动时背景磁场Bx0在不同频率下均出现一个波谷,反之探头向下抖动时背景磁场Bx0会产生一个波峰;背景磁场Bz0在不同频率下基本为0,且在探头抖动时基本不受提离高度的影响。

通过提离抖动试验可以看出,特征信号Bx较易受到提离抖动的影响,且探头向上抖动时,特征信号Bx呈现波谷的形式,极易与缺陷信号混淆,造成检测人员的误判,当探头向下抖动时,特征信号Bx呈现波峰的形式,若与缺陷信号进行叠加,极易掩盖缺陷信号,造成漏检,所以需要对提离扰动信号进行抑制;特征信号Bz对探头提离抖动不敏感,具有一定的抗干扰能力,所以无需采取相应的抖动抑制措施。

2.2 双频提离抖动抑制算法

通过提离抖动试验可以看出,高频10 kHz分量对缺陷的检测灵敏度较低,缺陷信号畸变量较小,但提离抖动信号对高频检测信号的影响依然明显。在2 kHz以下的低频区域,随频率的不同,信号受缺陷的影响程度也不同,其受提离抖动的影响较为明显。抑制提离抖动的频率选择依据为:高频检测信号选择对缺陷不敏感、对提离敏感的10 kHz信号,低频检测信号选择对缺陷最敏感、对提离敏感的检测信号,经过试验可知,对于铝材表面缺陷的最佳检测频率为1 kHz,所以抑制提离抖动的频率选择为1 kHz和10 kHz。

为了探究两个频率下背景磁场Bx0随提离高度变化的规律,利用双频交流电磁场检测系统对探头在1 kHz与10 kHz激励频率下的提离曲线进行分析,试验中将两个频率的激励信号同步合成,将检测探头安装在三轴台架上,探头正下方为铝板无缺陷区域,利用三轴台架z轴的移动实现提离高度的改变,首先同时提取两个频率下的扫描曲线,并同时减去每个频率下首个位置的背景磁场Bx0,三轴台架夹持探头保持提离高度为30 mm,台架z轴从提离高度30 mm处以2 mm·s-1的速度匀速下降,在台架启动的瞬间,提离高度下降至0 mm时,停止提离曲线的绘制。检测系统得到探头背景磁场Bx0随提离高度变化的曲线,如图8所示。

图8 不同频率下的提离曲线

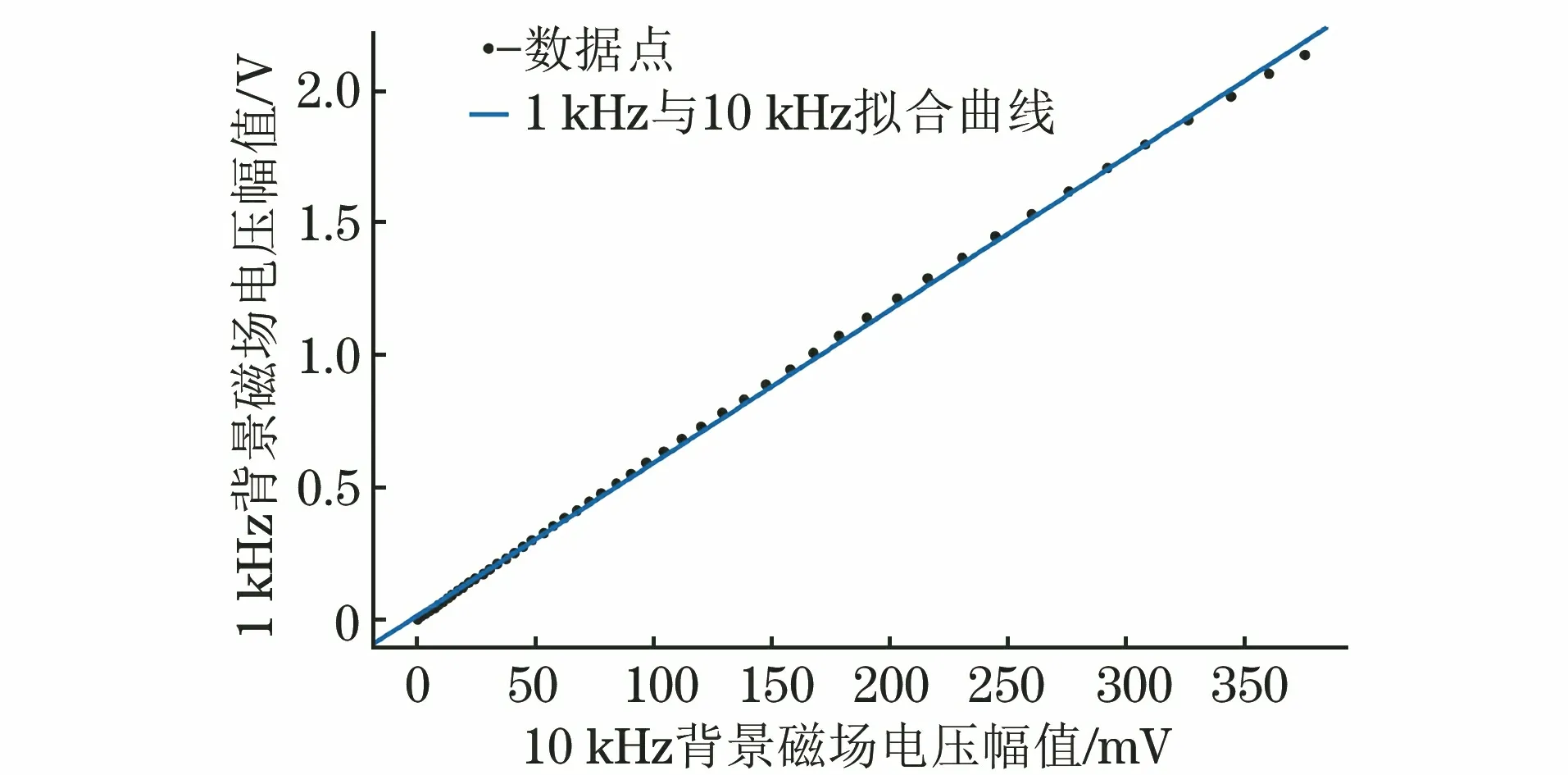

由两条不同频率的提离曲线可以看出,随着提离高度的减小,背景磁场Bx0随之增大,且两条提离曲线的变化趋势基本一致。为了进一步分析这两个频率背景磁场Bx0之间的关系,以10 kHz信号的提离曲线为x轴,1 kHz信号的提离曲线为y轴,得到两个频率下Bx0提离拟合曲线,如图9所示。从图9可以看出,双频提离曲线呈线性关系,采用线性拟合方式,得到频率为1 kHz和10 kHz之间的提离曲线关系拟合公式,如式(1)所示。

y=5.76x+18.07

(1)

式中:x为10 kHz频率时的Bx的背景磁场;y为1 kHz频率时的Bx的背景磁场。

图9 双频提离拟合曲线

通过数据处理将低频检测信号减去转换后的高频检测信号即可将提离抖动效应消除,与此同时,低频和高频下的缺陷响应信号并非该线性拟合关系,所以经过提离消除之后的缺陷信息仍将保留,但是缺陷响应信号的幅值畸变量会衰减。

3 提离抖动抑制试验

为了模拟实际检测过程,利用三轴台架携带探头,保持提离高度为0 mm,紧贴试件表面,当经过裂纹区域后,将台架z轴在03 mm提离范围内连续抖动,保持5 s抖动后继续按照提离高度0 mm匀速扫查,探头扫查路径如图10所示。根据提离抖动抑制算法,选取1 kHz和10 kHz频率对缺陷干扰信号进行提离抑制,得到抑制前后的特征信号Bx和Bz,如图11所示。

图10 连续抖动探头扫查路径

由图11(a)可以看出,在抑制之前,当探头连续抖动时,两个频率成分的特征信号Bx均产生明显的波谷,且抖动信号也呈现杂乱的波谷,抖动信号的畸变幅值较大,在抑制提离抖动之前很容易造成缺陷的错判;由图11(b)可以看出,低频成分的特征信号Bz在缺陷区域产生明显的波峰和波谷,在抖动位置未曾出现明显的波动;由图11(c)可以看出,在经过提离抑制算法后,特征信号Bx基本只存在明显波谷,其抖动信号有很大程度的衰减;特征信号Bz无需处理,所以仍然是低频成分的Bz信号,由此看出双频提离抑制算法可在不影响缺陷检出的前提下有效去除由提离扰动引起的干扰信号。

图11 抑制前后Bx和Bz信号

4 结语

基于交流电磁场检测原理,引入双频激励技术,设计开发出一套完整的双频交流电磁场检测系统,利用该系统研究了不同激励频率下提离抖动对特征信号Bx和Bz的影响机理,提出了双频交流电磁场提离抖动抑制算法,利用三轴台架开展提离抖动试验。结果表明:Bx信号对提离敏感,需要进行提离抑制,Bz信号具有较强的抗干扰能力;1 kHz信号对于缺陷及提离扰动均敏感,10 kHz信号对缺陷不敏感,但对提离抖动较敏感;双频交流电磁场提离抑制算法可有效去除由提离扰动引起的干扰信号,为干扰信号的抑制提供了新方法。