高强度发动机螺栓轴向应力的测量

赵新玉,王英华,张佳莹

(大连交通大学 材料科学与工程学院,大连 116028)

螺栓是一种利用螺母与螺纹产生的紧固应力对结构进行连接的工具,广泛应用于船舶、建筑、车辆、航空航天等领域,而螺栓的轴向预紧力是影响螺栓寿命以及使用状态的重要因素[1]。虽然采用超声单纵波测量技术也能够有效得到螺栓的轴向应力,但该法需要测量螺栓的原始长度,故发动机上无法拆卸的螺栓不能使用该测量法[2]。

目前,采用超声波对螺栓进行应力分析的研究有很多。赵春华等[3]提出使用超声技术在线实时检测风电机组螺栓的轴向应力;韩玉强等[4]对使用声弹性法测量螺栓的影响因素进行了研究;何存富等[5]研究了温度对测量精度的影响;贾雪等[6]详细论述了基于声弹性理论的超声螺栓应力测量原理,同时研究了温度对波速的影响。综上所述,各国的学者对超声波螺栓载荷的测量方法均进行了深入研究,但还是无法解决单纵波对已紧固螺栓和未知长度螺栓的测量问题。

笔者采用声弹性理论的横纵波无损测量方法,建立了超声横纵波螺栓测量系统,并通过采用横纵波一体化探头以及1 GHz的高频数据采集卡提高了测量精度和稳定性。对发动机缸体及轴承上的高强度螺栓进行了实际轴力测量,并与预加载轴力进行对比,验证了系统测量的准确性。

1 超声测量螺栓应力的原理

考虑微小质点沿x轴振动(纵波)的情况,弹性固体中一维平面纵波通过力学平衡得到(只x方向变化,F=ma)

(1)

(2)

式中:dx,dy,dz均为体积;σx为应力;ρ为密度;μx为位移;t为时间。

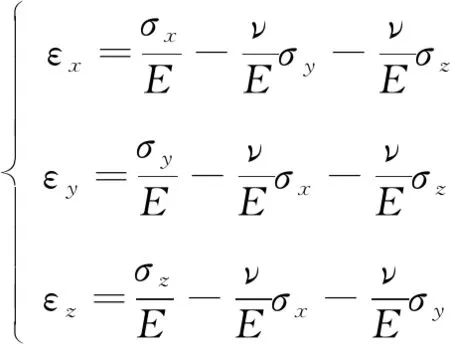

另外,材料本构方程为

(3)

式中:εx,εy,εz分别为x,y,z方向的应变;σy,σz分别为y,z方向的应力;ν为泊松比;E为拉压弹性模量。

式(3)中的第一个式子可以写成

(4)

螺栓的约束条件为σy=σz=0,则式(4)可写为

εx=σx/E

(5)

整理得

(6)

由式(6)可知

(7)

式中:λ,μ为拉梅常数;cp为纵波声速。

当考虑横波的情况时,本构方程为

(8)

式中:γ为剪切应变;τ为剪切应力;G为剪切弹性模量。

(9)

螺栓的约束条件为γxy=γyz=0,则式(8)为

γzx=τzx/G

(10)

将式(9)代入式(10)得

(11)

由式(11)可知

(12)

式中:cs为横波声速。

根据声弹性理论[7],固体中的声速与应力的关系为

(cσ,p)2=(c0,p)2-

(13)

(cσ,s)2=(c0,s)2-

(14)

式中:σσ,p和cσ,s为有应力下的纵波声速和横波声速;c0,p和c0,s为无应力下的纵波声速和横波声速;m,n为三阶弹性常数。

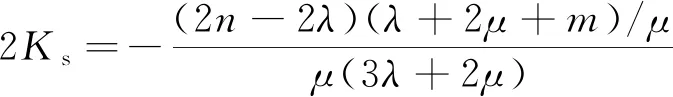

令

(15)

(16)

式中:Kp,Ks为自定义常量。

m,n为三阶弹性常数,则

(cσ,p)2=(c0,p)2(1+2Kpσ)

(17)

(cσ,s)2=(c0,s)2(1+2Ksσ)

(18)

设螺栓未受应力且温度为t0,当温度为t且未受应力时,纵横波在螺栓中传播的声时T0,p,T0,s分别为

T0,p=2L0[1+β(t-t0)]/ct,p

(19)

T0,s=2L0[1+β(t-t0)]/ct,s

(20)

式中:β为螺栓的温度膨胀系数;L0为螺栓在温度为t0时的长度。

ct,p=c0,p(1-αpΔt)

(21)

ct,s=c0,s(1-αsΔt)

(22)

式中:ct,p为横波受应力σ且温度为t0时的声速;ct,s为纵波受应力σ且温度为t0时的声速;αp,αs为纵波和横波声速随温度变化的声速系数;Δt为温度差。

设横纵波在不受应力时的T0,p和T0,s的比值为M,则

(23)

由于αp,αs非常小,约为10-4数量级,所以当温差不是很大时,M近似为一条直线。

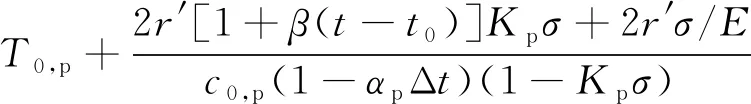

螺栓中传播的声时为受力及不受力部分声时的和,纵波受力时的声时Tp为

(24)

式中:c(σ,t),p为纵波受应力σ且温度为t时的声速;r′为螺栓有效夹紧距离。

c(σ,t),p=(1-αpΔt)cσ,p

(25)

r′=r+r1+r2

(26)

ΔL=L0-r′

(27)

r′(有效夹紧距离)=螺帽的+螺母的+夹紧长度。

同理可知

(28)

σ=

(29)

式中:Ts为横波受力时的声时。

由于Kp,Ks约为10-11,10-12的数量级,因此式(29)可简化为

σ=K(r)(TpM-Ts)

(30)

(31)

利用拉伸机和扭力机标定出螺栓轴力与横纵波跃度时间之间的关系,利用式(30)求出K(r)并拟合成曲线,保存在计算机中。实际测量时只需测量出紧固后螺栓的横波声时与纵波声时,依据保存的拟合曲线就可以求出此时螺栓的轴向应力。

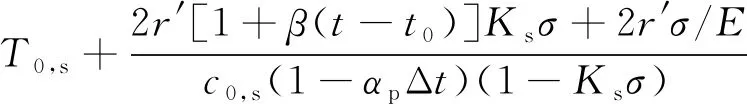

2 试验平台

具有独特设计且横纵波一体的超声换能器(内环纵波,外环横波)实物如图1所示,换能器横波单元与纵波单元相互独立,且可由系统控制进行激励,中心频率为2.5 MHz,直径为12 mm。

图1 横纵波一体的超声换能器实物

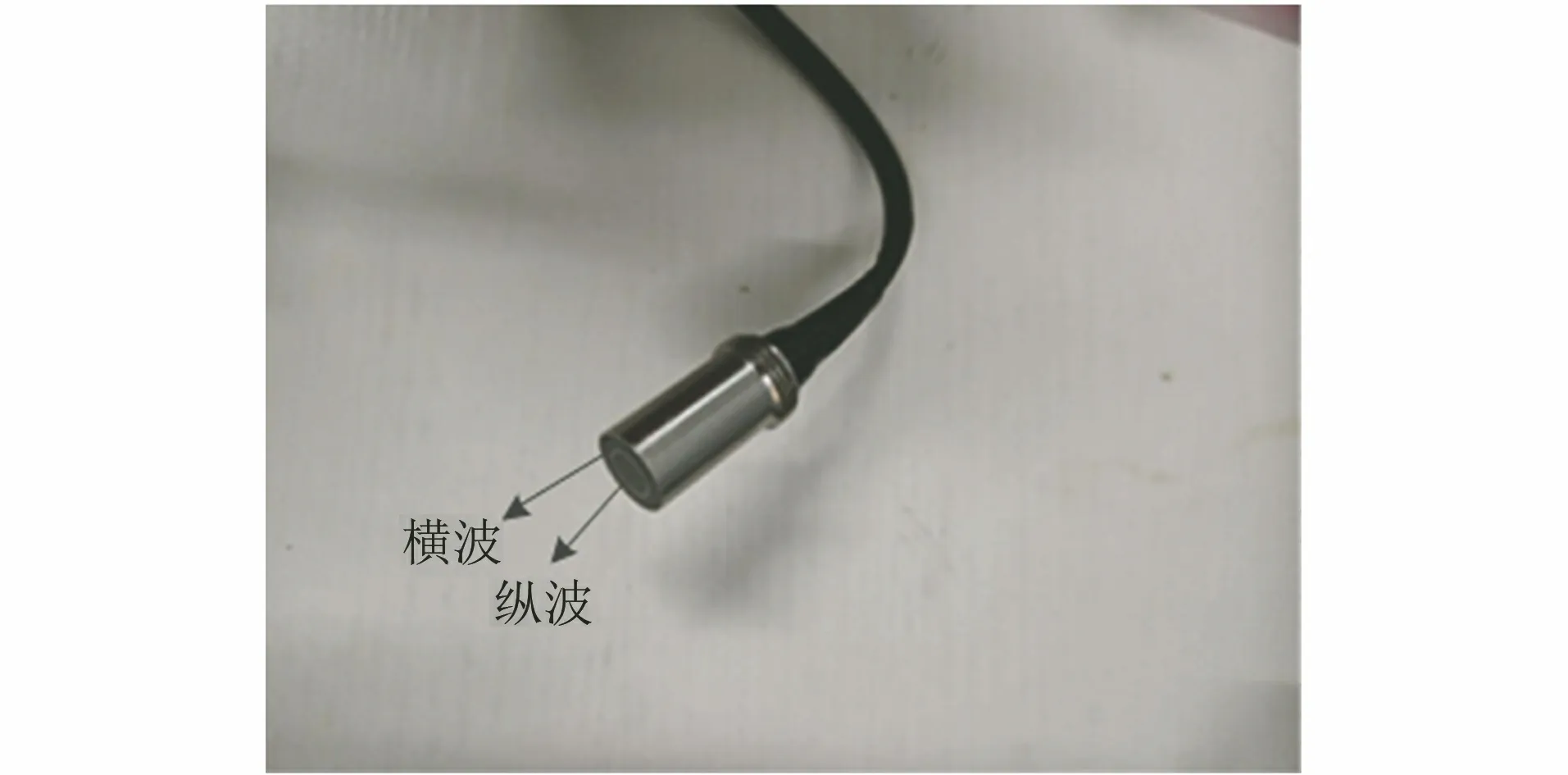

被测缸体高强度螺栓的材料为35CrMoV,轴承高强度螺栓分为A款和B款。栓体直径为13 mm,为了获得更强的回波信号,需要对螺栓上下底面进行打磨,使用调制蜂蜜为耦合剂,试验温差小于5 ℃。螺栓型号参数如表1所示。

表1 螺栓型号参数

整套测量系统的试验装置由两部分组成(见图2),即施加应力部分和超声测量部分。

图2 螺栓测量系统组成框图

整套系统由横纵波一体探头、脉冲收发仪、数据采集卡、系统软件等组成。系统的采样频率为1 GHz,采用横纵波一体的超声换能器,使用脉冲收发仪进行信号激励,采用螺栓测量系统对超声信号的跃度时间进行记录,根据记录的时间得出已紧固螺栓的轴向应力。

3 系数测量与实测结果

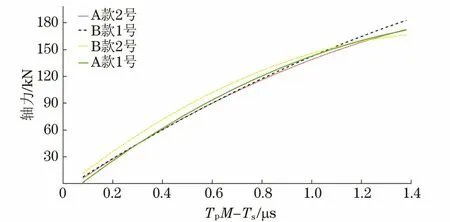

标定时采用螺栓夹具对螺栓进行夹持,夹具螺孔长度与实测时的螺孔长度相同,模拟螺栓预紧工况。使用静态液压万能试验机MTS-C64.301进行精确地定量拉伸试验,可以获得准确的应力-声时对应曲线。静态液压万能试验机的拉伸极限为300 kN,以10 kN为一个步进进行拉伸试验。试验结果均使用MATLAB软件对被测螺栓的轴力和TpM-Ts进行拟合,并对拟合的直线进行F检验(显著性检验)[8],检验结果说明声时差与应力之间有良好的线性关系,发动机缸体与轴承的拟合曲线如图3,4所示。

图3 发动机缸体螺栓轴力与TpM-Ts拟合曲线

图4 发动机轴承螺栓轴力与TpM-Ts拟合曲线

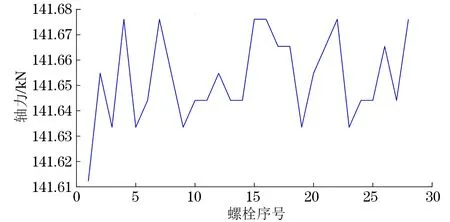

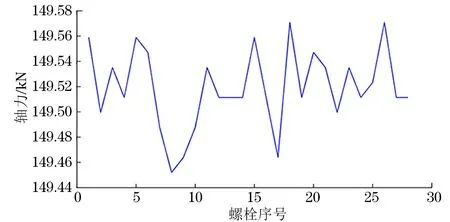

从图3,4可以看出,是相同材料不同牌号的高强度螺栓在较低轴力载荷作用下的轴力与TpM-Ts的拟合曲线近似直线,但当加载轴力超过120 kN时,拟合曲线TpM-Ts的斜率开始发生变化。从拉伸对比图可以看出,缸体B款螺栓比A款螺栓的数据曲线更加离散,表明A款螺栓之间的材料差异性更大,拧紧时轴力的离散也更大。将测定的数值储存在计算机中,当实测已紧固螺栓应力时,可根据式(30)求出相应的轴力。实测轴承螺栓56根,包括28根A款轴承螺栓和28根B款轴承螺栓,预计发动机轴承螺栓加载的轴力为140 kN150 kN,发动机缸体螺栓加载的轴力为130 kN140 kN。实际系统测量结果如图57所示。

图5 A款轴承螺栓实测应力曲线

图6 B款轴承螺栓实测应力曲线

图7 缸体螺栓实测应力曲线

由图57可知,实测值与预加载力之间的差值较小,缸体螺栓不同位置处最大轴力与最小轴力的差值小于15 kN,同款轴承螺栓不同位置处的最大轴力与最小轴力的差值小于1 kN,满足发动机螺栓测量精度要求。

4 结语

实际测量过程中,无需测量螺栓的伸长量以及螺栓全长,在螺栓轴向长度未知的情况下,可以测量栓体轴向应力。标定测量过程与实际测量过程均操作简单,测量时间相对较短,测量效率较高。在高负荷加载下,螺栓轴向应力测量的实际值与理论值平均误差小于5%。