渗流侵蚀作用对岩石裂隙剪切特性的影响试验

盛金昌,高 鹏,王 珂,郜会彩,田晓丹

(1.河海大学水利水电学院,江苏 南京 210098; 2.常州市金坛区水旱灾害防御调度指挥中心,江苏 常州 213200;3.浙江省山体地质灾害防治协同创新中心,浙江 绍兴 312000; 4.绍兴文理学院土木工程学院,浙江 绍兴 312000)

岩石裂隙的剪切特性对岩石工程安全具有至关重要的影响,国内外学者以裂隙面形态为出发点对岩体裂隙面剪切力学特性进行了研究,并根据剪切试验结果建立了各种抗剪强度模型[1-7]。在边坡工程中,岩体长期处于水岩作用下,水岩作用使岩体裂隙面发生一系列物理化学变化,对裂隙面形貌[8-9]及岩性产生很大影响。因此,学者们对水岩耦合作用下的裂隙岩体开展了大量研究。Pellet等[10]对不同湿度条件下泥灰岩开展了剪切试验,发现泥灰岩节理抗剪强度与含水率有极大关系。Nouailletas等[11]开展了裂隙面剪切试验,结果表明强酸腐蚀过的裂隙表面粗糙度参数无显著变化,但是力学性能衰减较大。Zhao等[12]研究了润湿对砂岩节理特性的弱化,结果表明浸润后的节理峰值抗剪强度和刚度均有所下降。Li等[13]对干燥、饱和和表面湿润3种条件下的花岗岩和砂岩开展了直剪试验。

岩体边坡常处在流动水流环境中,学者们相继开展了渗流作用下的裂隙力学特性研究。鲁祖德等[14]开展了裂隙岩石的应力-水流-化学耦合作用试验研究,分析了预制裂纹排列方式、浸泡溶液pH值和流速对单轴抗压强度的影响以及各条件下的破坏特征。申林方等[15]开展了单裂隙花岗岩在三轴应力及化学溶液渗透压作用下的试验,研究了裂隙面在酸性溶液渗透作用下的物理软化,以及溶解反应作用下的岩石蠕变变形。聂韬译等[16]针对应力-渗流耦合作用下的裂隙岩体劈裂现象,建立了基于曲线扩展路径的劈裂演化模型,并验证了其合理性。

渗流侵蚀作用下裂隙剪切特性的研究成果已较为丰富,但此类研究均忽略了裂隙面形貌变化这一重要中间因素,直接建立宏观力学指标随水岩条件变化关系,从而导致渗流侵蚀作用下的裂隙剪切特性演化机理仍不够明确。因此,本文对新鲜的和经渗流侵蚀作用的两组石灰岩粗糙裂隙开展直剪试验,研究渗流侵蚀作用对裂隙面形貌改造及裂隙剪切特性的影响,并分析裂隙剪切特性的演变机理。

1 试验方案

1.1 试件制备

粗糙裂隙试件为石灰岩试件,由标准圆柱形岩石试件劈裂得到。将劈裂试件分为Ⅰ、Ⅱ两组(各5个),其中Ⅰ组为对照组,对试件直接开展剪切试验;Ⅱ组为侵蚀组,先对试件进行渗流侵蚀,然后进行直剪试验。具体渗流侵蚀试验工况如下[17]:轴向荷载为5 kN、围压为2.0 MPa,以模拟天然边坡应力状况;渗透液为pH值5.6的H2SO4溶液,渗透压为0.5 MPa;整个渗透试验持续约120 h。

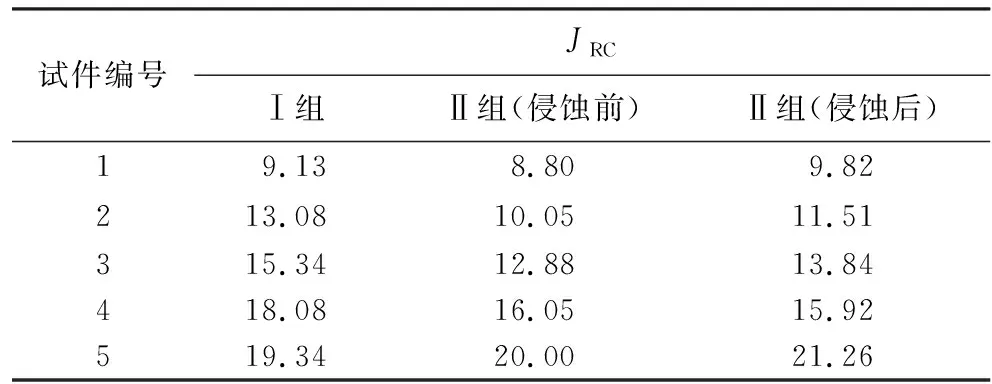

试验前先计算劈裂试件的裂隙面粗糙度系数JRC,具体计算方法为:对裂隙面进行三维激光扫描,获得裂隙表面三维空间坐标数据,计算出裂隙表面平均梯度模Z2s[5],然后代入到下式[18]即可:

JRC=32.2+32.47lgZ2s

(1)

为消除人工劈裂随机性、增强研究可靠性,应使两组试件的JRC变化区间基本相同,结果见表1。此外,Ⅱ组试件渗流侵蚀后,也按上述方法计算JRC(表1)。

表1 试件粗糙度系数

1.2 试验装置

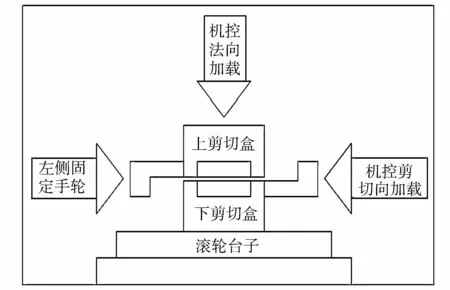

剪切试验装置为河海大学渗流实验室的YZW-300型微机控制电子式岩石直剪仪,直剪仪简化示意图如图1所示。

图1 YZW-300型微机控制电子式岩石直剪仪示意图

该直剪仪主要由伺服控制单元、法向加载单元、剪切向加载单元、剪切盒单元和数据测量及采集单元5部分组成。岩石直剪仪施加的法向和剪切向最大荷载均为300 kN,荷载加载速率范围为0.01~30 kN/s,测量精度为示值的±1%,法向和剪切向位移加载速率范围为0.01~100 mm/min,测量精度为示值的±1%。法向加载工作行程最大为30 mm,剪切向加载工作行程最大为45 mm,位移测量精度为0.001 mm。

1.3 剪切试验方法

将劈裂开的两个半圆柱体分别放入型号为∅50 mm×100 mm的上下剪切盒内,保证两个粗糙裂隙表面水平。调整上下剪切盒位置,使上下粗糙裂隙表面完全契合,并使剪切盒位于法向加载向和剪切加载向的交点上,防止加载时剪切盒偏转。将法向加载触头接触调位环,手轮控制使剪切向左侧触头接触剪切盒左侧,通过软件控制使剪切向右侧触头接触剪切盒右侧,随后在法向和剪切向上安装千分表,试件装载如图2所示。

图2 试件装载

设置粗糙裂隙剪切试验工况为:法向为荷载控制,加载至2 MPa(10 kN),加载速率为1.2 kN/min;剪切向为位移控制,加载至10 mm,加载速率为0.5 mm/min。设置完成后,点击法向运行按钮,待法向荷载达到目标值并保持稳定后,点击剪切运行按钮,直至剪切向加载位移达到10 mm时结束试验。对Ⅰ组新鲜的和Ⅱ组渗流侵蚀后的粗糙裂隙试件(共10个)开展了剪切试验。

2 试验结果与分析

2.1 剪切试验曲线

2.1.1裂隙剪切应力-剪切位移曲线

图3(a)和图3(b)分别为Ⅰ组和Ⅱ组粗糙裂隙试件剪切应力-剪切位移曲线,两组粗糙裂隙试件的曲线呈现出类似规律,即随着剪切位移增大,剪切应力先快速增大至峰值,随后缓慢减小,最后逐渐趋于稳定。该曲线具体可分为3个区段:①剪切应力上升区(Ⅰ区段)。加载初期为压密阶段,曲线为下凹状,随后曲线呈线性增长,曲线斜率(剪切刚度)基本不变,表现为弹性变形。②剪切应力峰值区(Ⅱ区段)。随着剪切位移持续增加,曲线斜率(剪切刚度)开始变小,在剪切应力增长至某一峰值后,曲线斜率变为负值,剪切刚度进一步减小,剪切应力呈现非线性变化,曲线呈下凹状。③剪切应力下降区(Ⅲ区段)。剪切应力逐渐降低,曲线斜率绝对值变小并逐渐趋近于零,表现为塑性变形。

图3 裂隙试件剪切应力-剪切位移曲线

两组裂隙试件剪切强度均在0.5~1.5 mm位移范围内达到峰值,此时剪切位移占裂隙试件长度的0.5%~1.5%。Ⅰ组新鲜裂隙试件剪切结果表明,表面越粗糙,峰值剪切位移越大。与Ⅰ组不同,Ⅱ组试件经过120 h渗透侵蚀后,峰值剪切位移与表面粗糙度并未表现出正相关关系。

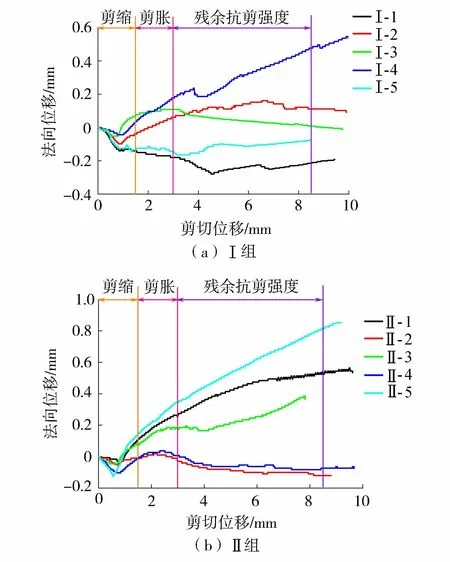

2.1.2裂隙法向位移-剪切位移曲线

图4为粗糙裂隙试件的法向位移-剪切位移曲线。图4(a)曲线整体上可依次分为剪缩、剪胀和残余抗剪强度3个阶段。由于初始位移为0,可按法向位移是否小于0划分剪缩、剪胀两阶段;残余抗剪强度阶段对应图3(a)中抗剪强度基本不再下降的阶段。

图4 裂隙试件法向位移-剪切位移曲线

a. 剪缩阶段。在裂隙试件承受剪切作用初期,裂隙表面被压密,裂隙表面凹凸体之间的空间不断调整缩小,法向位移向下,呈现剪缩状态。随着剪切位移增大,裂隙沿着凸起体爬坡,但爬坡引起的法向位移向上增量还不足以抵消之前向下的法向位移量,此时仍然处于剪缩状态。

b. 剪胀阶段。随着剪切作用的持续进行,裂隙继续沿着凸起体爬坡,法向位移持续向上增大,当法向位移大于0时,法向变形为正,呈现剪胀状态。在剪胀阶段,法向变形快速增大,同时裂隙表面的凸起被剪断甚至磨平,当凸起被破坏后,裂隙面开始屈服,剪切应力迅速下降。

c. 残余抗剪强度阶段。随着爬坡以及凸起体被剪断破坏,裂隙面的法向位移基本不再变化,法向变形趋于稳定,裂隙面进入残余抗剪强度阶段。此时,裂隙表面的主要凸起体被剪断破坏,抗剪能力基本丧失。

由图4(b)可知,渗透试验后粗糙裂隙依旧经历剪缩、剪胀以及残余抗剪强度这3个阶段。

通过观察图4,发现在剪胀阶段、残余抗剪强度阶段不同试件法向位移-剪切位移曲线的趋势并不一致,有的持续剪胀到一定法向位移,而有的持续剪缩。其中,Ⅰ-1、Ⅰ-5、Ⅱ-2、Ⅱ-4这4个试件曲线较为特殊;在剪切试验后,发现这4个试件与剪切盒贴得较紧,难以取下。结合唐志成等[19]相近试验成果,认为这4个试件结果有误差,猜测其原因是:圆柱形试件尺寸有误差,在剪切盒中与剪切盒边壁有一定空隙,剪切时试件与剪切盒内壁相互靠近,产生向下法向位移,造成了一些试件并没有产生剪胀现象。因此,下文仅就其余6个试件的结果以及这10个试件的共性进行分析。

由图4可以发现,Ⅰ组粗糙裂隙的平均剪缩位移为0.092 mm,而Ⅱ组粗糙裂隙的平均剪缩位移为0.073 mm;Ⅰ组剪胀阶段最大剪胀不超过0.2 mm,Ⅱ组最大剪胀超过0.2 mm。可见,120 h渗流侵蚀作用使粗糙裂隙平均剪缩位移变短,但使裂隙剪胀位移有所增加。

圆柱形岩石劈裂后,裂隙面上可能留有一些岩石碎屑,用刷子无法清扫干净,而渗流侵蚀作用可以溶蚀这些碎屑,对两裂隙面形貌进行改造,使两壁面更加贴合,所以粗糙裂隙经过渗流侵蚀作用后剪缩位移有所减小。同时,渗流侵蚀作用会对裂隙表面岩体产生软化、弱化作用,剪切过程中凸起体被剪断会产生更大碎屑,填充在两裂隙面之间,从而导致剪胀位移增大。

2.2 峰值抗剪强度对比

由表1可以看出,Ⅰ组的JRC与Ⅱ组未经过渗流侵蚀作用前的JRC有差距,直接用Ⅰ组的剪切强度来代替Ⅱ组裂隙渗流试验前的强度极为不妥。由此,可通过用Barton[2-3]建立的JRC-JCS模型(式(2))对Ⅰ组试件剪切强度结果进行拟合,从而可预估Ⅱ组裂隙渗流试验前的峰值抗剪强度。

(2)

式中:τp为试件峰值抗剪强度,MPa;σn为施加在岩体裂隙表面上的法向应力,MPa;JCS为岩体裂隙表面的抗压强度,MPa;φb为岩体裂隙表面的基本摩擦角,(°)。

未风化的新鲜裂隙抗压强度JCS可取为完整岩石的单轴抗压强度[2],通过抗压试验算出JCS为147.7 MPa。裂隙表面的基本摩擦角φb可以通过光滑裂隙剪切试验获得[20],计算得φb=37.82°。根据式(2)计算得到的Ⅰ组粗糙裂隙峰值抗剪强度τp与试验值如图5所示。

图5 Ⅰ组裂隙峰值抗剪强度试验值和计算值对比

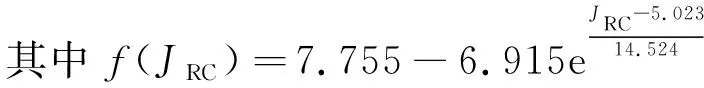

当JRC较小时,由式(2)得到的计算值与试验值近似,而当JRC较大时,计算值要高于试验值,且JRC越大,计算值高于试验值的程度越大。因此,需要对JRC-JCS抗剪强度模型进行一定的修正。本文采用如下修正方法:在JRC-JCS抗剪强度公式中添加一个与JRC相关的修正函数f(JRC),将式(2)修正为式(3),其中修正函数f(JRC)可通过Origin软件对试验值和计算值拟合得到,拟合结果如图6所示,相关性高达0.992。

(3)

图6 修正函数f(JRC)拟合结果

重新计算后的Ⅰ组新鲜粗糙裂隙峰值抗剪强度修正值与试验值的对比见图7。可以看出,采用修正后的抗剪强度公式计算所得的Ⅰ组新鲜粗糙裂隙峰值抗剪强度与试验值极为接近,说明用式(3)估算Ⅱ组粗糙裂隙渗透试验前新鲜状态时的峰值抗剪强度是可行的。

图7 Ⅰ组裂隙峰值抗剪强度修正值和试验值对比

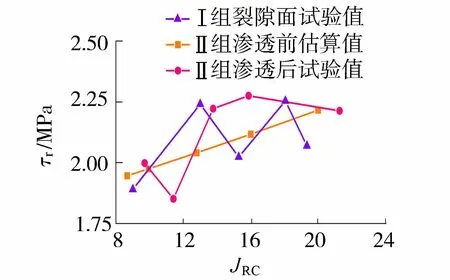

通过式(3)以及Ⅱ组粗糙裂隙试件新鲜状态时的粗糙度系数JRC,对其在渗透试验前的峰值抗剪强度进行估算。将Ⅱ组粗糙裂隙试件峰值抗剪强度τp渗透前估算值、渗透后试验值与粗糙度系数JRC的关系绘于图8。

图8 Ⅱ组裂隙τp-JRC对比曲线

两组粗糙裂隙的峰值抗剪强度均随着裂隙表面粗糙度的增大而增大。经过120 h渗流侵蚀作用后的裂隙试件Ⅱ-1、Ⅱ-2、Ⅱ-3、Ⅱ-4、Ⅱ-5峰值抗剪强度分别提高了9.33%、9.73%、13.43%、8.60%和3.04%,平均为8.83%,其中试件Ⅱ-3提高幅度最大。粗糙度系数JRC除试件Ⅱ-4降低了0.78%外,试件Ⅱ-1、Ⅱ-2、Ⅱ-3、Ⅱ-5分别提高了11.61%、14.53%、7.45%和6.30%。

2.3 残余抗剪强度对比

粗糙裂隙残余抗剪强度τr与残余摩擦角φr之间存在式(4)的关系,Grasselli等[6]认为残余摩擦角取决于裂隙基本摩擦角φb和裂隙表面形貌特征,因此,建立残余摩擦角φr与粗糙度系数JRC之间的函数关系如式(5)所示。

(4)

φr=φb+φJRC

(5)

式中:φJRC为裂隙表面形态控制的部分残余摩擦角,与裂隙粗糙度系数JRC相关。

图9 Ⅰ组裂隙残余摩擦角拟合

图10 Ⅱ组裂隙残余抗剪强度对比关系曲线

根据Ⅰ组新鲜粗糙裂隙的残余抗剪强度,计算各个试件的残余摩擦角,拟合Ⅰ组新鲜粗糙裂隙试件部分残余摩擦角φJRC与粗糙度系数JRC之间的关系(图9),根据拟合结果,可以估算Ⅱ组粗糙裂隙在新鲜状态时的残余抗剪强度。图10为两组试件的残余强度试验值与估算值,可看出Ⅱ组粗糙裂隙试件渗流侵蚀前残余抗剪强度估算值在1.95~2.22 MPa范围内,经过渗流侵蚀后的残余抗剪强度试验值在1.85~2.28 MPa范围内。对于渗流侵蚀作用前后的Ⅱ组试件,分别计算残余抗剪强度与峰值抗剪强度的比值:渗流侵蚀前试件Ⅱ-1、Ⅱ-2、Ⅱ-3、Ⅱ-4、Ⅱ-5的τr估算值与τp估算值的比值分别为72.99%、70.48%、65.28%、59.94%和54.26%;渗流侵蚀后这5个试件的τr试验值与τp试验值的比值分别为68.54%、60.22%、62.68%、59.32%和52.59%。

图11对比了5个试件在渗透侵蚀前、后的残余抗剪强度与峰值抗剪强度比值,结果显示裂隙面经过120 h渗流侵蚀作用后,试件Ⅱ-1、Ⅱ-2、Ⅱ-3、Ⅱ-4、Ⅱ-5残余抗剪强度与峰值抗剪强度的比值分别下降了4.45%、10.26%、2.60%、10.26%和4.45%。

图11 Ⅱ组裂隙残余抗剪强度与峰值抗剪强度比值

2.4 初始剪切刚度对比

粗糙裂隙的初始剪切刚度受到法向应力、岩石剪切模量以及表面形貌共同影响,一般定义剪切刚度为裂隙试件在弹性变形阶段单位变形内的应力梯度[2]:

(6)

式中:ks为剪切刚度;τ为剪切强度;u为剪切位移。

以剪切应力-应变曲线在Ⅰ区段的线性斜率作为裂隙的初始剪切刚度ks0,通过下式计算[6]

(7)

其中Δup=up-um

式中:up为达到峰值抗剪强度时所对应的位移,mm;um为初始位移,mm,取决于试验设置。

图12 Ⅱ组裂隙初始剪切刚度对比

图12为Ⅱ组粗糙裂隙的初始剪切刚度ks0对比,Ⅱ组粗糙裂隙试件的初始剪切刚度估算值及试验值均随着JRC变大而变大。120 h渗流侵蚀作用后裂隙初始剪切刚度试验值高于渗流侵蚀作用前估算值,渗流侵蚀作用前的裂隙初始剪切刚度估算在4.94 ~7.16 MPa/mm范围内,而渗流侵蚀作用后的裂隙初始剪切刚度在5.50 ~7.52 MPa/mm范围内,试件Ⅱ-1、Ⅱ-2、Ⅱ-3、Ⅱ-4、Ⅱ-5渗透试验后裂隙初始剪切刚度分别增大了11.38%、11.85%、15.48%、10.58%和4.89%,平均增大10.84%。

3 分析讨论

岩体裂隙的剪切力学特性主要取决于岩石岩性、法向应力以及裂隙表面形貌特征,本试验主要考虑渗流侵蚀作用后裂隙表面形貌特征变化对裂隙剪切特性的影响。

3.1 峰值抗剪强度与初始剪切刚度变化原因分析

图13 剪切试验前后裂隙表面形貌对比

峰值抗剪强度与初始剪切刚度的变化规律总体一致。剪切过程中,裂隙表面受到爬坡效应和切齿效应共同作用。JRC越大的裂隙面,起伏程度越大,剪切时切齿效应越强,凸起体积攒的弹性势能就越大。当裂隙表面上的凸起体被剪断时,释放的能量也就越多,其峰值抗剪强度越大。图13为剪切试验前后试件表面对比,其中,试件Ⅱ-5表面绿色部分为渗流侵蚀试验中加入的亮蓝指示剂。渗流侵蚀过程中,粗糙裂隙面存在沟槽流现象,裂隙面凹陷区域为渗透水流的优势渗流通道,这些区域岩石矿物被溶蚀带走量比其他区域的更多,使裂隙面凹凸程度变大,裂隙粗糙度系数JRC变大,从而导致渗流侵蚀后的裂隙峰值抗剪强度大于渗透前估算值。

分析图8中的曲线可知,渗流侵蚀后的裂隙剪切强度明显增大,其增大原因不仅是粗糙度增大,还可能是渗流侵蚀后岩性发生变化。这种岩性变化可能是渗流侵蚀作用溶蚀了裂隙表面矿物,改变了矿物原先的结构,从而在一定程度上增大了裂隙峰值抗剪强度。JRC变大和岩性变化共同使得渗流侵蚀作用后裂隙峰值抗剪强度高于渗透试验前的估算值。初始刚度变化原因同上。

3.2 残余抗剪强度变化原因分析

图13部分区域显示为白色部分,代表凸起体被剪断。对比发现,渗透试验后白色部分多于渗透试验前。渗流侵蚀作用使裂隙面粗糙度变大,剪切过程中被剪断的凸起体更多,当主要凸起体被剪断后,进入残余抗剪强度阶段。此时,残余抗剪强度则由未被剪断的次级凹凸体和剪断部分共同承担。由于没有更多的凸起体被剪断,裂隙面运动从剪切逐步变成滑动,这可能就是残余抗剪强度变化不大的原因。

经过120 h渗流侵蚀作用后,裂隙面峰值抗剪强度明显变大,而残余抗剪强度变化幅度不大,所以与新鲜状态时相比,渗流侵蚀作用后的裂隙残余抗剪强度与峰值抗剪强度的比值有所下降。

4 结 论

a. 渗流侵蚀作用后裂隙表面粗糙度增大,峰值抗剪强度平均增大8.83%,而残余抗剪强度无太大变化,使得残余抗剪强度与相应峰值抗剪强度的比值降低。

b. 渗流侵蚀作用后的裂隙初始剪切刚度高于新鲜裂隙,平均增大10.84%。

c. 与新鲜裂隙相比,渗流侵蚀作用后的裂隙面剪缩位移减小,剪胀位移增大。