浅谈如何提高夹套管的施工效率

吴小武

甘肃一安建设科技集团有限公司 甘肃兰州 730060

1 施工前期准备

1.1 技术及人力资源准备

施工前,由技术人员认真审阅设计文件,由设计单位对工艺流程、设计意图、技术参数等进行技术交底;施工单位技术人员充分了解设计意图和工艺流程后,提前告知项目负责人组织各种人力资源,人员到位培训合格后,由技术负责人组织进行施工技术交底,让进行作业的技术人员了解所有技术要点和难点,提前做好应对方案,保证施工时节约时间[1]。

1.2 材料准备

现场所有使用的材料和构配件要根据设计文件要求的规格、材质进行采购,进场材料必须要有符合规范要求的质量证明文件,不同材质的材料进场后要分类摆放,做好标识;夹套管中内外管均为无缝管,由于输送介质为各类蜡产品,内管为不锈钢材质,外管为碳钢材质,进场后要分类摆放;材料分类摆放时,根据设计文件确定的位置对长度相同或相近的内外管进行编码存放;管件、法兰、管帽等根据类型和材质单独存放;确因施工场地狭小无法分类摆放时,要用胶皮对碳钢和不锈钢进行隔离[2]。

1.3 机具设备准备

切割、加工管材、管件等所需要的坡口机、等离子切割机、砂轮机、氧乙炔割炬、焊钳及水平尺、角尺、线锤等管工常用工具和电焊机、氩弧枪等焊工常用工具提前备好,作业时可缩短配置时间。

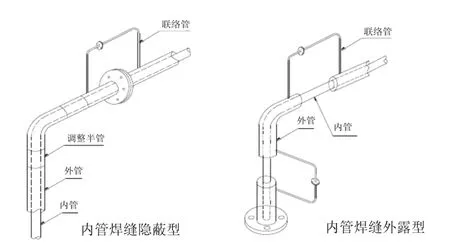

2 夹套管构成和型式

夹套管主要由内管、外管、夹套法兰(管帽)、连接管、定位板等构成,主要有内管焊缝隐蔽性(全夹套)和焊缝外露型(半夹套)两种形式,如下图。本项目采用管帽型半夹套工艺设计。

3 套管预制

(1)预制前根据设计图纸和单线图对内外管的规格、材质、尺寸,逐一核对,根据对材料进行编号确定“两两组合”的内外管尺寸,内外管的组合型式如下图;

(2)在施工现场预制一般选在作业环境较好的地方,并进行封闭,便于管理和质量控制;

(3)合理安排组对程序,尽量选择内外管尺寸相近的管线进行组对,减少焊缝数量,所有预制的半成品以方便运输和现场安装尺寸调整为前提;

3.4预制时应对焊缝间隙、坡口形式、焊缝布局、管道开孔、支吊架位置等在空间上合理布局,不允许焊缝出现在支吊架上,管道预制预留调整段的尺寸宜为50-100mm;

3.5半夹套管预制时将内外管用管帽进行组对焊接,所有内管焊缝均应裸露在外,焊接材料和性能必须符合设计要求;如下图:

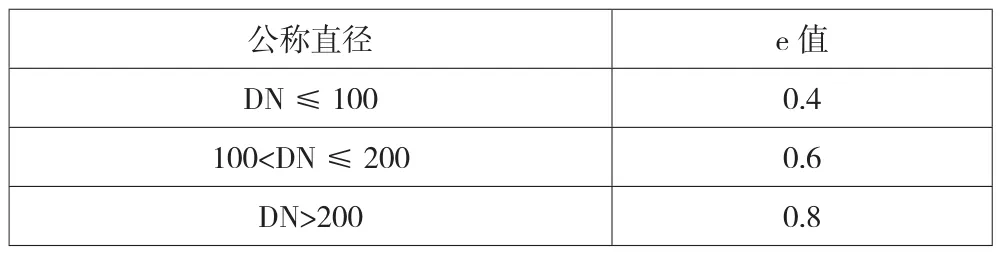

(6)内管法兰组对焊接时管子中心线与法兰面的垂直度符合下表要求(全夹套管在封闭前焊缝要裸露):

表1 夹套管管径组合尺寸单位:mm

表2 法兰面垂直度 单位:mm

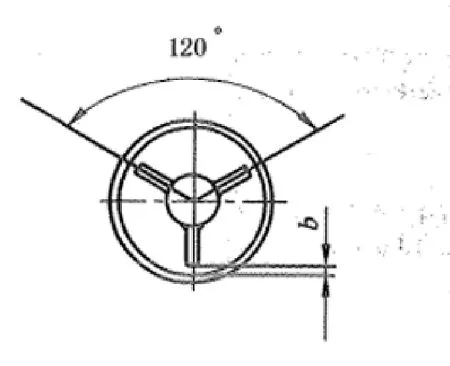

(7)内管和外管之间的定位板的材质和内管材质一致,并焊接在内管的外壁上,与外管内壁的间隙宜为1-1.5mm,定位板长度宜为40mm,定位板的安装方向、间距、厚度如下:

表3 直管段定位板最大间距 单位:mm

(8)定位板安装以不影响环隙介质流动和管道热位移为宜,如下图:

(9)对预制完成内外管按设计文件确定的位置进行编号、定位、登记、存放、待安;内外管预制前要对保证管道内的清洁度。

4 夹套管安装

(1)夹套管安装应在管廊架、设备安装就位后优先于其他管道进行安装。

(2)安装前办理好与上道工序的交接工作,技术人员仔细核对设计图纸,确认管段规格、阀门、仪表等组成件无误;

(3)安排作业人员将预制好的半成品按图纸编号顺序逐一运行到待安位置,并对管内清理检查合格后方可进行系统连接;夹套管安装时坐标、标高、垂直度、水平度应符合下表规定。

表4 坐标、标高、垂直度、水平度

(4)夹套管安装时穿越墙壁、楼板、平台时设置穿越套管或挡水环,对设计文件有坡度的,应保证规定的坡度值,如需调整时,调整垫板应加在管托底板下面;

(5)法兰连接螺栓紧固对称均匀、松紧适度,选择双头螺栓,两端长度应相等,螺栓以外露2扣-3扣为宜;安装用的临时垫片,厚度与正式垫片相同,并在所加位置悬挂标识牌,系统使用前更换正式垫片;

(6)夹套管安装完毕,将管道编号、输送介质、压力等级、温度等信息做成标识牌,悬挂于管道首末两端;

(7)联络管安装应在夹套管安装完后进行,拐弯处采用煨制方式,并考虑安装空间便于维修,输送蒸汽介质应高进低出[3]。

5 质量控制

(1)夹套管采用氩电联焊进行焊接,内管焊接接头100%射线检测,外管焊接接头检测比例不小于5%,无损检测合格等级符合设计规范要求。

(2)定位板与内管外壁焊接采用满焊,焊角高度不小于定位板厚度。

(3)管道试验水中氯离子的含量不超过25ppm,内管试验完毕验收合格后,对外管进行封闭、试验,合格后进行内外管的吹扫,内管采用压缩空气进行,管口末端放置白色靶板,吹出的气流无铁锈、杂物为合格。

(4)外管采用低温蒸汽进行,检查管路的畅通性及被吹出的污物,吹扫顺序是先主后支,连续吹扫20min左右,重复3-4次。

6 结语

在夹套管的施工过程中,上述准备工作和技术要求是提高施工效率的主要途径,项目负责人要统筹安排好各种工序和资源的衔接工作,根据设计文件和规范要求有序开展工作,对不同作业环境、不同施工区域均要做到管理有方、衔接有序,切实达到各种资源的有效整合,从而保证施工质量,提高施工效率,降低施工成本。