植酸在聚合物材料阻燃应用领域的研究进展

张 泽,刘帅东,崔永岩*

(天津科技大学化工与材料学院,天津300457)

0 前言

大部分聚合物材料由于自身结构的限制存在着易燃的缺陷,这意味着在使用过程中若遭遇意外,则易引起巨大的火灾甚至剧烈毒烟,造成人员生命危险及财产损失的威胁[1-3]。同时近年以来,随着人们环境保护和资源可持续利用的意识不断提高,科研人员逐渐将目光投向自然界存在的生物基材料,将其用作阻燃剂作为对症良方,也正好符合了绿色战略的要求,相关研究因此成为关注的热点[4-5]。

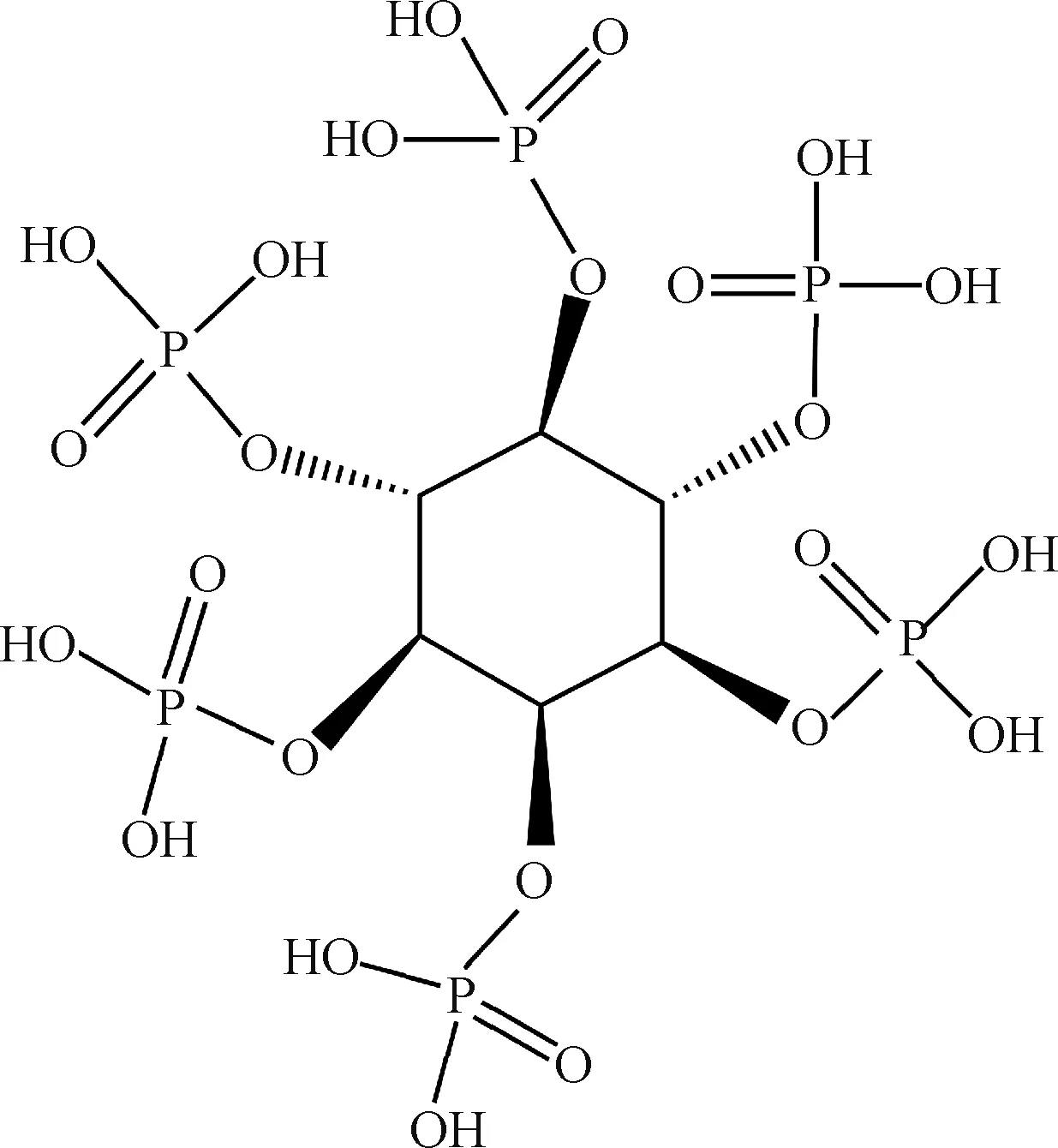

植酸属于生物基材料,它主要存在于植物的种子、根干和茎中,是可以循环使用的天然资源,能够缓解日益减少、不可再生的磷矿资源的开采压力。结合图1可以发现,其突出特点便是具有较高含量的阻燃元素磷(拥有6 个带负电的磷酸基团连接着12 个可以水解成氢离子的羟基)、高度对称的分子结构。在酸性条件下,可以与能够起催化成炭作用的金属阳离子发生螯合反应,生成稳定不易水解的配合物,拥有着非常优秀的阻燃潜质[6]。因为植酸本身生理和化学性能优良,毒性甚至低于食用盐,作为一种重要的有机磷系添加剂已被广泛地应用在食品、医药等领域[7],但将它应用于阻燃领域进行正式研究的时间比较短暂,其巨大的潜力仍等待着人们的挖掘。

笔者通过调查资料发现现在植酸阻燃研究的焦点是在于3个方面:在织物阻燃整理上的应用、对塑料的阻燃改性、搭建绿色膨胀阻燃体系,因而围绕这3点展开调研,对相关的一些优秀科研成果其研究思路、内在原理、改性效果进行了简要地介绍。此外,笔者在综述以上几点内容之余,也简单阐述了对于植酸阻燃未来发展走向的思考。

1 植酸在织物阻燃整理中的应用

图1 植酸的分子式Fig.1 Molecular formula of phytic acid

织物是由细小柔长的物质(即纤维)通过交叉、绕结、连接而构成的平软片块物。它既可以当作服装面料的原材料,也可以用于制作窗帘、帆布等生活工业用布,在人们的生活中的应用非常广泛[8]。生产织物所用的纤维通常分为天然纤维和合成纤维两大类[9]。天然纤维包括纤维素纤维和动物纤维,纤维素纤维主要有棉、麻,而动物纤维主要有羊毛、丝等。合成纤维指自然界中不存在且需要通过人工合成的方式得到的纤维,包括人造纤维和化学纤维。其中化学纤维的种类相对较多,比如聚酯(涤纶)、聚丙烯腈(腈纶)、聚酰胺(尼龙)等[10]。

织物的阻燃整理一般是指阻燃剂通过物理(吸附、沉积、黏合)或化学(化学键)结合方式覆在织物表面的过程,使得织物获得阻止火焰蔓延的能力,能够离开火源后迅速自动熄灭[11-12]。从现有的资料来看,植酸在这方面的研究与应用是相对深入与成熟的,已经能够适应众多种类织物的要求,帮助其表现出出色的阻燃能力。

1.1 在棉织物阻燃整理中的应用

棉织物是以棉纤维作为原料生产出的织物,拥有着悠久的人类使用历史。它凭借自身优良的性能与独特的质感而深受人们的喜爱,但步入近代,由于化学纤维的快速发展和棉织物自身严重的易燃性,棉织物的使用率受到了冲击[13-14]。所以,棉织物的阻燃化备受科研人员的关注。

1.1.1 对棉织物进行单一的阻燃改性

(1)以壳聚糖和植酸为主的阻燃体系

在2012 年,Galina 等[15]让植酸成功地应用于棉织物的阻燃,并很好地肯定了壳聚糖和植酸组成的绿色阻燃体系的价值。他们是通过层层自组装(LBL)技术将环境友好型电解质——阳离子型壳聚糖(CH)和阴离子植酸交替沉积到棉纤维上,在其表面形成了一定数量的双层(BL)阻燃纳米涂层,能够在燃烧过程中有力地保护涂层内部的棉纤维。这里选用层层自组装作为涂覆手段,其基本原理是带有相反电荷的聚电解质溶液中交替沉积以制备聚电解质自组装多层膜。而CH 是从甲壳类动物(如龙虾和虾)的外壳中提取的氨基多糖,能够在热降解过程中产生氮气等不燃气体。它可以作为发泡剂,并可与棉纤维一起担当炭源,再和植酸充当的酸源一起构成了一个完整的膨胀阻燃体系。其阻燃机理是该体系在火焰燃烧过程的早期,形成膨胀性炭层保护基材内部,避免热量的进一步渗入。通过微燃烧量热法测试表明,在最佳配比条件下处理后的棉织物,在热释放速率峰值和总放热量上各自有60%和76%的降幅,证明了该方案对于棉织物阻燃性能的改善。

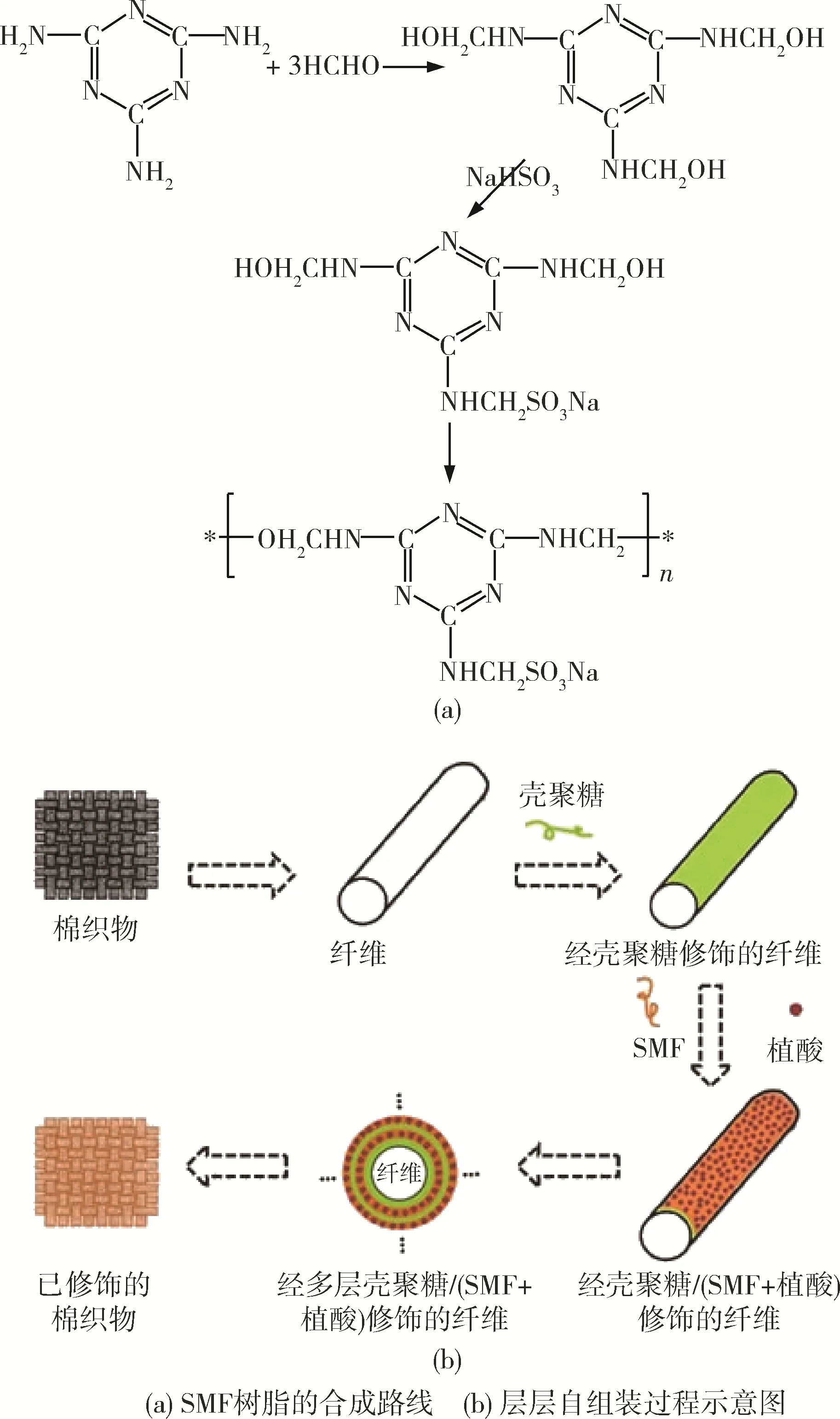

但Pan 等[16]认为前者的实验中所用的膨胀阻燃涂层在组分上还可以进一步的改良。于是,如图2 所示,先用甲醛、三聚氰胺和NaHSO3在水溶液中反应,成功合成了磺化三聚氰胺-甲醛(SMF)树脂。然后以壳聚糖作为带正电荷的聚电解质,以植酸和SMF 的混合物为带负电荷的聚电解质,通过LBL 技术在棉纤维表面上沉积,形成了多层膨胀型阻燃涂层,增强了其热稳定性和阻燃性。在Galina 的配方基础上引入SMF 树脂的目的是让体系能够在燃烧过程中产生更多的气体,从而对阻燃处理后棉织物的膨胀炭层的形貌与阻燃效果产生影响。此外,SMF 树脂自身的长分子链结构也有利于在LBL自组装过程中对基质的吸附。通过热重分析(TG)显示,实验处理后的棉纤维试样在400~700 ℃温度下,残炭量得到了很大程度的改善。在700 ℃下,涂覆5层BL膜的棉纤维和涂覆10层BL膜的棉纤维在氮气气氛下的残炭率分别比纯棉提高25.9%和32%。而在垂直火焰试验中可以直观看到,涂覆10 层BL 膜的棉纤维试样由于表面覆盖着非常膨胀的炭层,可以很好地实现离火自熄。

而Zhang 等[17]则发现若采用Galina 的配方体系需要30 次沉积才能让棉织物拥有良好的阻燃效果,于是针对性用浸辊干燥法替换层层自组装操作,并引入了金属钡离子与原先的膨胀阻燃体系进行了协效,结果表明将壳聚糖、植酸和钡离子仅通过4次沉积所形成的阻燃涂层就有很好的阻燃能力。这里采用的浸辊干燥法是先对棉纤维进行碱化预处理,以提高阻燃剂的吸附能力和纤维的反应活性,并增大纤维内部微孔的孔径;再将棉织物浸入阻燃剂后再接辊压操作,能将阻燃剂压入棉织物缝隙中,并让阻燃剂在棉织物上更均匀地分布;最后是干燥过程,它可以使阻燃剂充分渗透到纤维中。而根据报道,钡离子的加入能够催化膨胀型阻燃剂的反应,以提高其阻燃效率。实验通过TG分析和极限氧指数(LOI)测试等表征手段显示,处理后的棉织物的残炭率(在600 ℃下,空气氛围中)能够从0 增加到18.9%,LOI 值从16.2%增加到22.0%,证明了棉织物上所涂覆涂层的阻燃性。

图2 壳聚糖/(SMF+植酸)阻燃整理棉织物的实验原理示意图Fig.2 Schematic diagram of experimental principle of chitosan/(SMF+phytic acid)flame retardant finishing cotton fabric

(2)用其他化合物与植酸搭配组成的阻燃体系

除了壳聚糖,科研人员也在不断寻找用别的化学品来与植酸搭配以实现棉织物的阻燃化,并且已经取得了实质性的进展。Olga 等[18]发现植酸和聚乙烯胺(PVAm)彼此之间带有相反电荷,可通过层层自组装的方式在棉织物上形成多层阻燃涂层,以提高棉织物的阻燃能力。PVAm 被认为是在所有聚合物中胺基密度最高的合成氮源,含氮量高达32.5%。而植酸也是高磷含量的化合物,二者之间可产生很好的P-N 协效作用,能够让燃烧过程中磷酸基团催化棉纤维脱水成炭的效果更佳。于是,织物表面形成致密的保护性炭层起到隔热隔质的作用,阻止火焰的蔓延。实验结果显示,在棉织物上涂覆15 层含聚乙烯胺与植酸的双层涂层取得了优良的阻燃性能。

Macro 等[19]将一种从生物质的热化学转化中获得的富碳固体产物——生物炭(BC)与植酸按1∶1的质量比投入到水溶液中,经搅拌达到均匀分散,而后用棉织物在此分散液中浸渍以完成阻燃化的目标。生物炭是一种非常好的炭源,可以在凝聚相阻燃过程中提高织物表面所形成炭层的质量与稳定性,这对于提高阻燃效果来说很有意义。在强制燃烧试验中,当暴露在35 kw/m2的辐射热流下时,添加8%生物炭/植酸分散液处理的织物未发生着火现象。

如图3 所示,Zhu 等[20]利用植酸、季戊四醇、硼酸、尿素通过一锅法以螯合配位的方式合成了一种含磷、硼、氮元素的无卤、无甲醛、生态友好的生物基协同阻燃剂聚萘二酸丁醇酯(PBN),并在去离子水中,将双氰胺、双磷酸铵、尿素、和PBN 混合制备成整理溶液,让棉织物在此整理溶液中浸泡,再经干燥、固化,拥有了显著且持久的阻燃效果。如此阻燃整理的棉纤维在受热时,植酸成分会分解生成磷酸,促进纤维炭化,释放不燃气体。而表面无机硼组分同时熔融形成阻燃保护层,在处理后的棉纤维上形成协同阻燃效果。热性能测试表明,PBN(30 g/L)整理棉织物的LOI 值可达到45.0 %,再经历过50 次水洗循环后后仍保持在37.6%。并且在热重分析中发现,处理后织物的分解温度略有下降,但热氧化稳定性明显提高。

1.1.2 对棉织物进行多功能改性

随着对植酸阻燃应用的研究深入,人们希望能够挖掘植酸更大的潜能,可以完成对棉织物进行了多功能性的加强,例如防水与阻燃、导电与阻燃、抗菌与阻燃的同步进行。

(1)拒水与阻燃

织物拒水化是以多种方法赋予织物表面以疏水性,使水不能浸润织物达到拒水的目的,但又不封闭织物的孔隙,空气和水汽还可以透过,让织物不仅能满足人们日常作为防雨服装穿用,也适合于严寒雨雪、大风肆虐等恶劣环境下人们活动时的穿着需要[21-22]。

图3 生物基协同阻燃剂PBN的合成路线Fig.3 Synthetic route of bio-based synergistic flame retardant PBN

Liu等[23]先用聚乙烯亚胺(PEI)/三聚氰胺和植酸通过LBL技术处理棉织物,赋予其阻燃性能。随后将阻燃剂处理的棉织物浸渍在聚二甲基硅氧烷(PDMS)的稀释溶液中,能进一步增强阻燃性,同时让其得到疏水的能力。三聚氰胺/PEI-植酸涂层的加入使棉织物提前降解形成炭层。而PDMS 自身在热降解过程中可生成了含硅陶瓷化合物,即阻燃棉织物的表面在燃烧过程中除炭层形成外还产生了陶瓷层,能够提高焦炭的热稳定性,有效阻止火焰蔓延。在垂直燃烧试验中,Cotton-4BL 和Cotton-4BL-PDMS 织物的自熄灭性能明显提高。与原棉相比,处理后棉织物的热释放速率峰值降低了50%以上。并且由于PDMS 本身的表面能较小,涂覆在棉织物表面后能够使其具有防水性能。通过蒸馏水动态接触角测定,涂覆有PDMS涂层的样品的初始接触角大于130°,随着时间的推移也几乎没有变化。

Guo 等[24]使用简单喷涂的方式将一种阻燃和超疏水涂层沉积在棉织物上。阻燃层由烷基铵功能化的倍半硅氧烷(A-POSS)/植酸通过A-POSS 的氨基和植酸的磷酸基团之间的离子络合作用而形成;超疏水亲油层由分级结构的二氧化钛@聚二甲基硅氧烷(TiO2@PDMS)复合材料组成。阻燃层中磷酸基团的存在能够能催化棉基体脱水碳化和硅胶的陶瓷化,而超疏水亲油层的存在让棉织物表面上均匀地形成了许多微米级的聚集粒子,相当于让表面粗糙度上升,有利于获得超疏水表面。通过极限氧指数、水接触角等测试可知,处理后棉织物的LOI 值可由原先的18%提高到29%,经50次磨损后其接水触角仍大于139(°)。

(2)导电与阻燃

将织物导电化可以达到电磁屏蔽、抗静电、电子智能化等效果[25-27],生产车间中员工所穿戴的抗静电服就是典型的应用。它可以有效避免静电放电带来的危害,保障员工的人身安全和保持生产的顺利进行。

Liu等[28]先采用原位化学氧化聚合法在冰水浴中将聚吡咯(PPy)沉积在棉织物上,然后将聚合后的织物在植酸溶液中浸泡后干燥,得到了阻燃导电双功能的棉织物。PPy 中含有一定量的氮元素能够对植酸发挥阻燃作用有增益效果,是一种共轭聚合物,而植酸作为掺杂酸可以在聚吡咯的主链上产生正电荷,从而改变主链中的电子云密度,形成一个大的共轭体系,拥有导电的能力。测试结果表明,处理后棉织物的LOI值可由原先的18%提高到37%,而电导率可达到0.28 s/cm。

Zhang 等[29]首先以PEI为阳离子电解质、植酸为阴离子电解质通过LBL技术在棉织物表面上沉积成膨胀阻燃层,然后放置于银纳米线(AgNWs)悬浮液中浸涂,在阻燃层之上再构建一个导电网络,以此达到了棉织物的阻燃化、导电化。在垂直燃烧试验中,沉积8 层PEI/植酸涂层的棉织物具有自熄灭和有效抑制火焰蔓延的能力。AgNWs 的加入进一步增强了织物的阻燃性能和抑制挥发性气体的能力,其总热释放值比纯棉织物降低了约27.1 %。同时外表面存在有结构良好的AgNWs 网络,由于AgNWs 之间的电子隧穿作用,可形成一层导电性良好的金属薄膜,棉织物得以表现出优异的导电性和电磁干扰屏蔽效率

(3)抗菌与阻燃

微生物在棉织物表面生长繁殖,不仅对织物产生负面影响,而且影响穿着者的健康。此外,微生物的存在会导致织物产生难闻的气味、污渍和变色、织物的机械强度降低以及污染的可能性增加,所以对棉织物进行阻燃抗菌整理是很有意义的[30-31]。

周青青等[32]首先采用植酸与三聚氰胺制备植酸铵盐,再用其对棉织物浸轧后烘干,赋予织物阻燃性能。在此基础上,将阻燃织物加入到含有硝酸银、氨水、柠檬酸三钠的混合溶液中,在100 ℃下处理一段时间,让其表面原位生长出纳米银,得到阻燃抗菌多功能棉织品。在最佳配比下,所整理织物的LOI 值达35 %以上,并且在大肠杆菌和金黄色葡萄球菌对织物进行抗菌性能测试中发现,织物上下区域无细菌生长,具备了一定的抗菌能力。

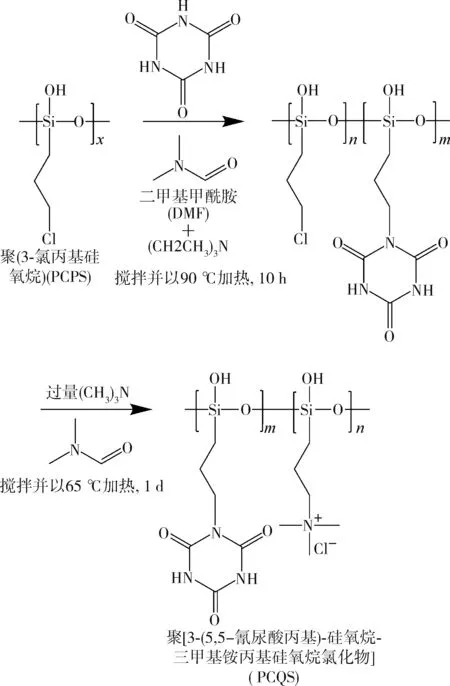

如图4 所示,Li 等[33]通过聚(3-氯丙基硅氧烷)(PCPS)、氰尿酸、二甲基甲酰胺(DMF)、三甲胺等合成了聚[3-(5,5-氰尿酸丙基)-硅氧烷-三甲基铵丙基硅氧烷氯化物](PCQS),其自身带有正电荷可与带有负电荷的植酸通过LBL 技术在棉织物上形成涂层。PCQS 和植酸之间有良好的协效阻燃效果,使得该涂层棉织物具有出色的阻燃性和热稳定性,LOI 测值可达29.8 %,并在热重分析测试中,600 ℃下残炭率能为34 %。同时因为N-卤胺类化合物中的氯原子能转移到细菌细胞表面,通过氧化作用破坏细菌细胞,所以处理后织物会对大肠杆菌和金黄色葡萄球菌表现出有效的抗菌活性,在细菌接种量为每平方英寸106CFU 的条件下,细菌接触到织物的1 min 内的减少率为100%。

图4 PCQS的合成路线Fig.4 Synthetic route of PCQS

1.2 在其他织物阻燃整理中的应用

研究人员除对植酸在棉织物阻燃化上进行探索之外,也运用植酸对其他类别的织物进行了阻燃整理的研究,如羊毛、尼龙、涤纶、腈纶,并有了一定程度的探索成果。

1.2.1 在羊毛织物阻燃中的应用

羊毛是动物纤维中的一种,其织物因手感丰满、保暖性好、穿着舒适而深得人们的推崇[34-35]。虽然羊毛纤维内部有较高的氮含量(15%~16%)和硫含量(3%~4 %)、较高的含水率(10 %~14 %)以及较低的燃烧热,使其拥有一定的阻燃能力,但为了能够更好地保护使用者的安全,仍需要进行阻燃改性处理。

Cheng 等[36-37]花费了数年的时间,对基于植酸在羊毛织物上的阻燃整理进行一系列的完善,在某些方面取得了较大突破。2016 年,初步选用单一组分的植酸为整理液,通过浸泡让其吸附在羊毛织物中。吸附行为依靠的是羊毛中带正电荷的氨基与植酸中的负磷酸基之间的静电相互作用。通过测试发现处理过的羊毛织物具有良好的阻燃性,并对织物的白度和力学能几乎没有不利影响。

再到2020 年,通过使用植酸作为四乙氧基硅烷的催化剂和掺杂剂,制备了具有核-壳结构的环保型和创新型混合硅溶胶。然后将羊毛织物浸泡在植酸/SiO2有机-无机杂化溶胶中,通过纳米颗粒吸附和轧干法相结合的操作来生产耐用的阻燃羊毛织物。一般来说,用于羊毛织物的杂化硅溶胶耐洗性较差,这是因为羊毛纤维表面的角质层其紧密的结构阻碍了纳米颗粒渗透到纤维内部,从而导致纳米颗粒只附着于表面。运用轧干法提高浸泡温度,高了杂化溶胶粒子对羊毛纤维内部的渗透能力,从而显著提高了功能性羊毛织物的耐久性,并让处理过的羊毛织物具有增强的热稳定性,LOI值可高达36.1%,并利用烟密度试验得知烟气释放饱和度能由未处理羊毛的93.7 可降至19.2,大大抑制了烟雾的产生。而且经历30 个洗涤周期后,经燃烧试验显示,离开火源后,它还可以自动熄灭,有力地验证了其阻燃的持久性。

1.2.2 在化学纤维织物阻燃中的应用

(1)对涤纶织物进行阻燃处理

涤纶织物是由聚酯纤维经织造而得。而聚酯纤维是世界上产量最大的合成纤维,具有着强度高、弹性好、耐热性好、耐磨性好、耐光性好、耐腐蚀性等优异的性能。然而,涤纶属于易燃纤维,受热后先熔融再燃烧,存在熔滴滴落、黑烟弥漫的现象,其LOI 值只有21%,难以满足对阻燃性能高要求的一些领域[38]。

肖文成[39]用三聚氰胺、氢氧化铝和植酸在水溶液中反应,得到整理液,并将涤纶织物在其中浸轧,之后干燥以实现改性目的。三聚氰胺、氢氧化铝都会产生不燃气体以起到气相阻燃的作用,和植酸起到的凝聚相阻燃效应互为补充,能够给与涤纶织物更稳定的热性能。实验结果表明,LOI可达29.2%,而最大烟密度由纯涤纶织物的150.8 下降至128.8,具有明显的抑烟效果。

如图5 所示,Jiang 等[40]首先用甲基三乙氧基硅烷(MTES)、烷羟基硅油(PDMS-OH)、异丙醇(IPA)、PA 等采取溶胶-凝胶法制备了柔性聚硅氧烷凝胶(SSP)。随后将涤纶织物在SPP 溶液中浸泡一次,再于植酸溶液(PAS)中浸泡一次,接着在SSP 溶液中浸泡一次,如此便让涤纶织物表面交替沉积了由柔性聚硅氧烷凝胶和植酸组成的多层涂层。由于硅胶与植酸之间存在良好的协效阻燃作用,通过可燃性测试表明,该多层涂层可防止涤纶织物在燃烧过程中产生液滴并使其在垂直火焰测试中表现出自熄性。而锥形量热法和烟密度箱测试证实,经涂覆后织物的峰值放热速率降低了65 %,减少了总热量,释放的烟雾量减少了72%。在洗涤涂层织物45 次之后,涂层织物的磷含量和极限氧指数也没有显着降低。

图5 采用逐层工艺制备经处理涤纶织物样品Fig.5 Preparation of treated polyester fabric samples by layer-by-layer process

(2)对聚酰胺织物进行阻燃处理

聚酰胺纤维是尼龙织物的原材料,如聚酰胺66 是一种热塑性纺织材料,有力学性能好、成本低、耐收缩、产品美观等优良性能,但是它易于燃烧,且燃烧过程中会产生熔滴,因而限制了其应用[41]。

Chanchal等[42]用绿色聚电解质——壳聚糖(CS)和植酸通过逐层(LBL)自组装技术来沉积到聚酰胺66织物表面上形成多层BL 涂层,再放入硼酸盐溶液中浸泡、热处理,以获得耐用的阻燃尼龙织物。表面形态表征显示,CS 和植酸已成功沉积到聚酰胺66 织物上,并且硼酸基团与CS 和植酸的羟基生成反应,形成了交联结构。虽然涂层的存在与否对LOI 值的影响并不明显,但在UL 94 垂直燃烧测试中,发现它可以抑制了火焰蔓延并完全阻止了聚酰胺66的熔融滴落。这可能是由于硼的存在增加了炭层的热阻。另外在锥形量热仪测试中,可以观察到,CS 和植酸涂层还能降低聚酰胺66 的峰值放热速率,最大幅度为31%。而CS、植酸和硼酸根部分的加入虽然降低了聚酰胺66的初始分解温度,但提高了残炭率和炭质的热稳定性。

(3)对腈纶织物进行阻燃处理

腈纶织物的原材料为聚丙烯腈(PAN),是一种重要的乙烯基聚合物,属于丙烯酸酯类聚合物的衍生物。而PAN 纤维素有“人造毛”的美誉,因其耐光、耐候、耐辐射、保暖性强,在纺织工业中得到广泛应用。但其固有的易燃性严重限制了其在各个领域的应用[43-44]。

Peng 等[45]用三聚氰胺,植酸和Zn2+离子先进行自组装,然后放置于二硫化钼(MoS2)纳米片的表面形成二维超分子网络,最终构建新型夹心型杂化体(MPZSN-MoS2)能够作用于聚丙烯腈纤维力学和阻燃性能的增强。由于该纳米片与腈纶基材之间良好的相容性,在腈纶纤维中仅掺质量分数2 %的MPZSNMoS2杂化物,复合纤维的热释放速率峰值和总热释放量就分别降低了49.9%和38.1%,且在反复接触火焰时不会着火,有明显的积碳现象。

Ren 等[46]先在四乙氧基硅烷(TEOS)中加入植酸和尿素作为磷氮增效剂,制备了阻燃溶胶。然后将所得溶胶涂覆在腈纶织物上并凝胶化以生产阻燃腈纶织物。热性能测试表明,涂有磷和氮掺杂的二氧化硅涂层(Si-P-N)的织物不易燃烧,且最高LOI值为42.1%,证明了其出色的阻燃性。

2 植酸对塑料的阻燃改性

植酸除在织物阻燃整理上表现优异外,在塑料阻燃改性上一样有出色表现。基于笔者调研数据来看,植酸主要是对环氧树脂(EP)、聚乳酸(PLA)、软质聚氯乙烯(PVC)等种类的塑料阻燃改性有了成功的尝试。

2.1 植酸对EP的阻燃改性

EP 是重要的热固性聚合物,由于其优良的防潮性、耐溶剂性、固化收缩性低、附着力强、良好的力学性能和介电性能,在汽车、建筑、电器和飞机等领域得到了广泛的应用。但EP 存在固有的可燃性,是一个亟待解决的问题。

Sui 等[47]采用超分子自组装技术制备了植酸镍作为壳材料,并通过静电相互作用聚合在铵化二氧化硅纳米模板上得到新型绿色阻燃剂(Ni@SiO2-PA)。再将核壳结构的Ni@SiO2-PA 与环氧树脂(EP)结合,让复合材料的热稳定性得到了提高,峰值放热速率明显降低。而阻燃能力的提升可能是3 个方面的因素共同影响所致。首先,SiO2的交联结构能够确保聚合物网络的形成,避免基材进一步的热降解。然后,N、P 协同阻燃系统产生了起屏障作用的不燃气体和富含P 的保护性膨胀炭;此外,Ni2+的引入会催化产生焦炭残留物,隔离基质之间的热量、氧气交换。

如图6 所示,Wang 等[48]采用植酸锰修饰聚苯胺壳包覆碳纳米管(MPCNT)作为阻燃剂,以添加到EP中。添加4.0 %的MPCNT 后,与纯EP 试样对比,热释放速率峰值、总热释放量、CO 释放速率峰值和总CO释放量各自分别降低27.2 %、12.3 %、44.8 %和23.3%。这是由于MPCNT 在EP 树脂基材中具有良好的分散性和界面相互作用,得以形成连续的屏障网络,再加上植酸盐的催化炭化功能,加入较少的量,便可对热量和CO的释放产生明显的抑制作用。

图6 MPCNT的合成路线图Fig.6 Synthetic route of MPCNT

而Fang 等[49]将哌嗪(PiP)和植酸的超分子聚集体在水中自组装,附着到氧化石墨烯(GO)表面上,制造了功能化的GO(PPGO),并将其掺入至EP 中。由于将有机成分引入到GO 的表面,PPGO 与EP 基体之间的黏合性得到了增强。其内在的阻燃机理可以认为是哌嗪的气体稀释作用,植酸的成炭促进作用以及GO在燃烧过程中产生的“曲折路径”屏障作用共同产生了协同效应。与纯EP 相比,EP/PPGO 的阻燃性得到了显着提高,热释放速率峰值降低了42 %,总热释放量降低了22%。

2.2 植酸对PLA的阻燃改性

PLA 是颇具发展前景的生物源聚合物之一,具有高刚度、高透明性、高硬度等力学性能,主要应用于包装领域和生物医学领域。但为了能够应用在更广泛的领域,特别是在汽车、电子和建筑行业中,其阻燃性能需要得到改善。

Yang 等[50]通过植酸与苯丁胺之间的成盐反应,制备了一种新型的生物基阻燃剂(苯甲酸-苯丁胺,简称植酸-THAM),然后加入到PLA 里。由于植酸-THAM 的加入能够显着降低PLA 的熔融黏度,从而促进了“传热”效应,相当于迅速降低表面温度。在火焰燃烧测试中,植酸-THAM 掺入PLA 中的量为3%(质量分数),就比纯PLA表现出更好的结果,例如,LOI值从19.9%增加到25.8%,UL 94 中燃烧等级从无等级提升为V-0等级。

Yang 等[51]通过氯化钙、氯化镁与植酸的化学反应,合成了一种生物阻燃剂植酸钙镁(CaMg-Ph),再将其和酸处理后的碳纳米管(CNT)一起掺入PLA 基材中。在热性能测试中,与纯PLA 试样相比较,PLA/CaMg-Ph/CNT=80∶19∶1(质量比)时能够显示出较低的热释放速率峰值(下降了35.0 %)和较高的残炭率(18.4%),表明具有良好的阻燃性。为探究阻燃机理,Yang 等仔细研究了锥形比色计测试后的PLA/CaMg-Ph20 和PLA/CaMg-Ph19/CNT1 的SEM 图像(图7)。他们发现PLA/CaMg-Ph20 的残炭表面[图7(a)和(b)]显示出颗粒结构,该结构很可能源自CaMg-Ph 与PLA 之间的反应。颗粒促进额外的焦炭形成,并催化可燃气体转化为稳定的焦炭残渣。堆积的颗粒减慢了气相和冷凝相之间的热量和质量传递,并防止了下层的聚合物基质在燃烧过程中受到热通量的进一步侵蚀。但是,PLA/CaMg-Ph19/CNT1 显示出分布良好的颗粒炭网络,该颗粒炭被CNT 紧密堆积并纠缠在一起。保持良好的簇状颗粒增强了炭层,炭层充当了传热和传质的有效屏障,并掩盖了下面的聚合物基材免受进一步破坏。

Jin 等[52]通过使植酸与酪蛋白反应合成生物聚电解质(PC),并用作壳材料来制备微囊化聚磷酸铵(APP),然后将获得的核-壳结构阻燃剂(PC@APP)掺入PLA 中。试验结果表明,与纯PLA 试样相比,LOI值可从19.6 %增加到28.3 %,UL 94 等级能从无等级提高到V-0 级;热释放速率峰值会从935.8 kW/m2降至747.9 kW/m2。这说明PC@ APP 可以促进熔滴的早期形成,并促进致密炭渣的产生,从而提高PLA复合材料的耐火性。

2.3 植酸对软质PVC的阻燃改性

软质PVC 是指加入较多(通常大于25%)增塑剂的PVC,具有良好的力学性能,耐腐蚀等,广泛应用于电线电缆、传送管和软管等领域。软质PVC 分子链中含有大量的阻燃元素氯,可在加工过程中加入了大量的增塑剂,导致其阻燃性能急剧下降,并在燃烧过程中产生大量的浓烟。而金属氢氧化物不会受热而产生有毒气体和烟尘,是效果良好的阻燃剂及消烟剂,从理论上来说,是能够很好地适用于软质PVC 的阻燃化。但是由于增塑剂分子的极性很强,导致金属氢氧化物等无机阻燃剂与聚合物基体的界面粘结性较差,从而无机阻燃剂和聚合物基体的相容性较差,继而使得复合材料力学性能恶化,也无法良好地表现出阻燃能力[53]。

针对于此,科研人员尝试用植酸来对金属氢氧化物进行表面改性,提高其与软质PVC 基材的相容性,并成功解决了上述问题。程路瑶[54]将植酸锌、植酸锡、植酸铜这3 种金属植酸盐(M-Phyt)作为表面改性剂包覆在Mg(OH)2表面上,应用于软质PVC 阻燃改性中。通过扫描电子显微镜(SEM)对试样断面进行了形貌的表征。通过图8 可以看到,改性后的阻燃剂在PVC基体中都有良好的分散性能,无团聚现象。并且不像纯Mg(OH)2颗粒那样与PVC 基体之间有明显的界限。从原理上分析,可以认为M-Phyt催化了软质PVC在燃烧过程中形成连续的高密度残炭。同时,水蒸气被更为高效地释放出体系外,在气相中稀释氧气和可燃物质的浓度。所以这些效应使得在阻燃组分在体系内添加量限定为10 份的前提下,对比PVC/Mg(OH)2样品,PVC/Mg(OH)2@M-Phyt 样品的LOI 值大幅度提高,最高可达30.5 %,同时总生烟量和总热释放量均有所下降。

图8 PVC/Mg(OH)2@M-Phyt材料冲击断面的SEM照片Fig.8 SEM image of the cross-section of PVC/Mg(OH)2@MPhyt material

3 通过植酸搭建绿色膨胀阻燃体系

膨胀阻燃体系(IFR)一般是以P、N、C为主要核心成分的复合阻燃剂,添加到聚合物材料中,可使其在燃烧过程中在表面上形成一层均匀的炭质泡沫层,此炭层在凝聚相中能起到隔热、隔氧、抑烟和防融滴的作用,且具有无卤、低烟、低毒、无腐蚀性气体等优点。最为传统的搭配是由聚磷酸铵(APP,酸源)、季戊四醇(PER,炭源)、三聚氰胺(MEL,气源)3 组分复配构成,而天然绿色材料植酸自身带有高含量的磷元素,正好可以替代APP 成为生物质酸源,搭建绿色膨胀阻燃体系,甚至可以得到更佳的阻燃效果。

Li等[55]以植酸等为原料采用水热法制备了含锰离子的三聚氰胺植酸超分子纳米片(PAMA-Mn),并利用它实现了对APP/PER/PP膨胀阻燃体系的优化。原本含13.5 %(质量分数,下同)APP 和4.5 %季戊四醇(PER)的阻燃聚丙烯复合材料未能通过UL 94 燃烧测试,且其LOI 值仅为26.5%。在阻燃剂总量在体系中保持为18%的前提下,用PAMA-Mn取代一部分APP,PP复合材料可达到了UL 94的V-0级别,其LOI值提高到31.9%。而且与纯PP试样相比,其热释放速率峰值和生烟速率峰值分别降低了56%和23%。

Wang等[56]则通过植酸与三聚氰胺的中和反应,设计并制备了具有独特纳米层结构的生物基有机-无机超支化杂化体(PAMA),可用作EP 的多功能膨胀型阻燃剂。仅掺入6 %PAMA 的EP,其LOI 可提升至29.7 %,还达到了UL 94 的V-0 等级。与纯EP 相比,EP-6 的热释放速率峰值、总生烟量和火势增长率分别降低了62.3%、36.2%和62.16%。

植酸还可以与其他生物质材料相搭配制备新型完全生物衍生的膨胀型阻燃剂。Chen 等[57]在水环境中通过植酸和鸟苷(GU)绿色、便捷的离子反应制备了一种新型的全生物基膨胀型阻燃剂PA-GU,然后加入到聚丁二酸(PBS)中。测试结果表明,在加入10 %的PA-GU 之后,复合材料的热释放速率峰值下降了59.2%,总热释放量下降了38.6%。

4 结语

作为一种新型绿色有机磷阻燃剂,植酸能够有效提高聚合物的阻燃能力,并在聚合物阻燃化应用上的研究已有颇多成果,具有非常广阔的发展前景。而今后植酸作为阻燃剂发展的方向应集中于以下几个方面:

(1)成本控制

需要指出的是目前植酸的价格较为高昂,这是科研探索成果到企业产品开发的转化过程中的重大障碍。应对于此,需要从3个方面努力。第一,从植酸的生产端开始,需要对生产工艺、物资调用等环节进行更加严格的控制,努力降低不必要的成本浪费。第二,对于将植酸应用于阻燃体系的配方设计者而言,无论是想以植酸为主阻燃剂还是想以它为增效阻燃剂,在保证满足材料所需性能的前提下,需要对植酸的用量有所限制。第三,可以从多种途径对植酸的阻燃效率进行强化,或者发掘植酸的多功能强化能力,增加其附加值,提高性价比。

(2)应用范围拓展

植酸在应用条件更为苛刻的工程塑料阻燃改性领域,如丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚碳酸酯等鲜有报道。相信还要经过反复科学试验论证,才能获知植酸是否可以与树脂基材间保持良好的相容、且能保证自身热稳定性以适应工程塑料加工温度较高的情况、亦或能在较少添加量的条件下有效提高塑料的阻燃性等。工程塑料阻燃化,是植酸亟需拓展的应用领域。

(3)克服实际生产应用中的困难

若将植酸投入到实际生产应用中,需要克服两方面问题:(a)植酸自身带有较强的酸性,生产设备必须有较好的耐腐蚀能力。(b)植酸属水溶性小分子物质,有吸水、团聚、向表面迁移的可能性,考虑到其特殊的分子式结构,部分酯化以提高其与基材的相容性或许是可行的办法。