轻骨料混凝土抗碳化性能及微结构分析

姚韦靖,庞建勇,刘雨姗

(1.安徽理工大学 土木建筑学院,安徽 淮南 232001;2.安徽理工大学 矿山地下工程教育部工程研究中心,安徽 淮南 232001; 3.安徽理工大学 土木工程博士后流动站,安徽 淮南 232001)

1 研究背景

混凝土结构在服役过程中与大气CO2发生碳化反应导致材料内部碱度降低,破坏钢筋表面在高碱度环境中形成的钝化膜,使得材料内部结合氯离子转化为自由氯离子,甚至引起收缩变形,影响结构体积稳定性,进而降低混凝土结构使用寿命,是影响结构耐久性的重要方面[1-2]。

轻骨料混凝土(Light Weight Aggregate Concrete,LWAC)相较于普通骨料混凝土,具有相对强度高、重度小、保温隔热、耐久、抗冻、工程造价低等综合优势,广泛应用于高层建筑、桥梁等工程实践中,而不同轻骨料在密度、型状和表面形态等方面差异明显,造成轻骨料混凝土碳化反应过程更为复杂[3-4]。为此,轻骨料混凝土抗碳化性一直存在争议:一方面,多孔轻骨料使得CO2易于在骨料孔隙中扩散,当混凝土保护层厚度不足或质量较低时,这些孔隙甚至搭建起连接混凝土表面和钢筋的“桥梁”,而普通骨料密实度较高、渗透率较低,导致同水灰比的普通混凝土比轻骨料混凝土抗碳化性佳[5],相关研究显示轻骨料混凝土碳化速度比普通混凝土快0.8~1.0倍[6];另一方面,轻骨料混凝土与同等强度普通混凝土相比,水泥相对用量较高、水灰比较低,导致砂浆密实度和可碳化物质含量均较高,使轻骨料混凝土抗碳化性优于普通混凝土[7],此外,轻骨料独有的吸返水特性能够改善骨料水泥石过渡区界面结构,促进矿物掺和料二次水化反应,形成特有的内养护效果[8-9],进而抑制CO2扩散,延缓碳化反应进程。为此,开展轻骨料混凝土抗碳化规律研究显得尤为必要。

快速碳化试验是探究混凝土碳化耐久性的常用手段,学者们大多考虑水泥品种、水灰比、骨料、温湿度、应力状态等多种因素对碳化深度的影响,讨论各因素影响顺序、权重,并最终建立预测数学模型[10-12],但对碳化后混凝土微结构变化却少有关注,而材料宏观性能与微观结构密切相关。为此,本文配制全轻及次轻陶粒轻骨料混凝土,并与普通混凝土比对,探讨其抗碳化规律,建立碳化深度预测模型,利用压汞法(Mercury Intrusion Porosimetry, MIP)分析材料内部微观孔结构变化,从宏观和细微观角度探究轻骨料混凝土抗碳化机理。

2 室内加速碳化试验

2.1 原材料

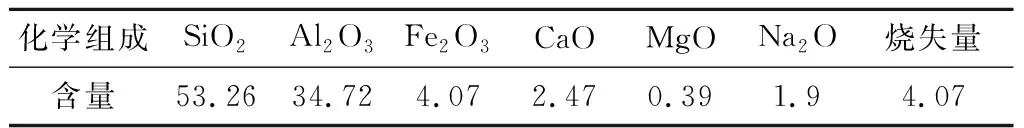

水泥采用淮南八公山牌P·C 42.5级复合硅酸盐水泥,其3 d和28 d抗压强度分别为29.9 MPa和47.7 MPa;粉煤灰为淮南平圩电厂产Ⅰ级粉煤灰,可有效提升工作性能、优化水泥水化条件、提高后期强度[13],其化学成分含量见表1;细骨料采用中砂,细度模数2.8;轻骨料为页岩陶粒,粒径5~10 mm,基本性能参数见表2;粗骨料为石灰质碎石,粒径5~15 mm连续级配;外加剂为陕西秦奋建材产HPWR型高性能减水剂。

表1 粉煤灰化学成分组成Table 1 Chemical composition of fly ash %

表2 页岩陶粒性能指标Table 2 Performance indexes of shale ceramsite

页岩陶粒是一种人造多孔轻骨料,图1所示为试验用页岩陶粒实拍、外壳、内核微观形貌。由图1可见其外表面呈粗陶状结构,肉眼可见开放状的孔和裂隙,剖开后内核为明显网络状结构,有部分封闭球状孔和连通形成通路的孔,且孔径较大。正是该种特殊的多孔结构,使得混凝土拌和物在新拌阶段,部分水泥浆体渗入轻骨料表面开孔微裂隙中,进入硬化阶段后,随水泥水化反应进程造成材料内部相对湿度降低,同时轻骨料内部存储的大量水分释放从而对周围水泥浆进行内养护,周围水泥石日趋密实和均匀[14-15]。

图1 页岩陶粒实拍与微观结构形貌Fig.1 Photo and microstructure morphology ofshale ceramsite

2.2 配合比设计

依据《普通混凝土配合比设计》(JGJ 55—2011)[16]和《轻骨料混凝土技术规程》(JGJ 51—2002)[17],采用绝对体积法设计普通混凝土(Normal Concrete,NC)、全轻骨料混凝土(All-light Weight Aggregate Concrete,ALWAC)和次轻骨料混凝土(Sub-light Weight Aggregate Concrete,SLWAC),首先确定水泥用量、水胶比和体积砂率,然后利用绝对体积法计算粗细骨料用量。

经过实验室多次试配,确定胶凝材料用量468 kg/m3,体积砂率40%,粉煤灰掺量为水泥用量的10%,陶粒吸水处理后可有效提高内养护效果,故在配制混凝土前进行1 h吸水处理[18],吸水率为9.5%~12.0%,经计算和试配相应调整水胶比以保持各组混凝土用水量一致。共设计5种混凝土:LC-100为全轻骨料混凝土;LC-75、LC-50、LC-25分别为采用陶粒取代碎石体积75%、50%和25%水平的次轻骨料混凝土;NC为普通混凝土。各组混凝土配合比见表3。

表3 各组混凝土配合比Table 3 Mix proportion of concrete kg/m3

2.3 试验方法

试验前对陶粒轻骨料进行1 h吸水处理,将页岩陶粒、碎石、砂子、水泥、粉煤灰进行干拌和0.5 min,再加入水和减水剂,湿拌和2.5 min,形成混凝土拌和物,浇筑棱柱体试件,尺寸为400 mm×100 mm×100 mm(高×长×宽),成型24 h后拆模,在标准养护条件下(相对湿度≥95%,温度(20±1) ℃)养护至28 d。

首先,测试各组混凝土试件的基本性能,包括抗压强度、抗拉强度、含水率和导热系数。使用长春试验机研究所产CSS-YAN3000压力机进行抗压、抗拉强度测试;将每组试块放入烘箱中,在105 ℃条件下烘烤,直至质量不再变化,视为完全干燥,记录此时质量m0,再将试块放入水箱中浸泡96 h取出,用湿布擦拭表面,使其表面不存在明水,但仍保持湿润状态,视为饱和状态,记录此时试块饱和质量m,计算含水率ρ=(m-m0)/m0[19];使用沈阳电子设备有限公司产PDR300导热系数测定仪,采用双平板法测定混凝土试件导热系数。

然后,参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082—2009)[20]进行快速碳化试验,采用上海雷韵公司产BBC-70型混凝土碳化箱,设置CO2浓度(20±3)%,相对湿度(75±5)%,温度(20±2) ℃,碳化至3、7、14、28 d,测量碳化深度。

最后,选取NC和LC-100试样,挑选试件中暴露于外界的侧面作为碳化前后水泥石试样,作MIP压汞测试,采用美国麦克仪器公司产LV9510型压汞仪,定量分析28 d碳化前后,CO2侵入试件内部孔隙率、孔径分布和密实度情况。

3 试验结果与分析

3.1 混凝土基本性能测试

对混凝土基本性能进行测试,结果见表4,从表4可得:

(1)ALWAC和SLWAC较NC表观密度小,ALWAC表观密度<1 750 kg/m3,满足轻质混凝土要求,随陶粒取代率减少,表观密度逐渐增加,坍落度、扩展度和工作性能随之提高。这是因为陶粒质轻,取代部分碎石粗骨料导致表观密度下降,且在配制混凝土前经预湿吸收大量水分,导致混凝土拌和物用水量减少,因而流动性降低,但28 d后材料内部含水率有较大提高,ALWAC含水率为5.29%,而NC仅有1.10%,形成内养护效果,有益于提高后期强度[18]。

(2)对于抗压、抗拉强度,ALWAC和SLWAC较NC强度低,随陶粒取代率减少,强度逐渐提高。这是因为陶粒本身筒压强度仅约3 MPa,远低于碎石强度,因而随取代率提高,宏观强度逐渐损失。

(3)对于导热系数,ALWAC和SLWAC较NC低,随陶粒取代率增加,保温隔热性能显著提高,说明陶粒特有的多孔结构,在材料内部有效延长热量传递路径,致使热量既在材料中传递又在空气中传播,而空气本身即为很好的隔热材料,导热系数仅为0.023 W/(m·K)[21],从而增加能量耗散损失,提高隔热能力。

表4 各组混凝土基本性能测试结果Table 4 Basic performances of each groupof concrete

3.2 轻骨料混凝土碳化深度随时间变化规律

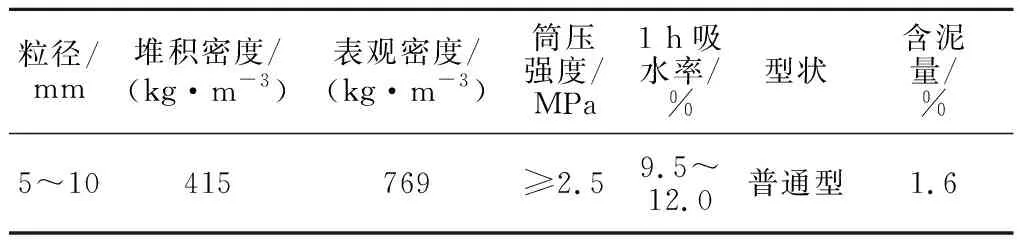

图2所示为不同快速碳化时间下各组混凝土碳化深度情况。

图2 混凝土碳化深度随时间变化规律Fig.2 Variation of carbonation depth of concretewith age

由图2可知:

(1)各试件碳化深度随碳化时间增加而逐渐增大,而碳化速率逐渐降低,3 d以内碳化速度最快,3 d—14 d碳化速度次之,14 d后碳化速度趋于平缓稳定。这是因为CO2与混凝土中Ca(OH)2和水化硅酸钙反应生成CaCO3,封堵混凝土内部孔隙,使CO2扩散通道受阻,碳化反应随时间增加而逐渐减弱。

(2)对于ALWAC和SLWAC,碳化深度显著低于NC,且随陶粒取代量增加碳化深度逐渐递减,在碳化龄期28 d时,LC-100、LC-75、LC-50、LC-25碳化深度分别为7.99、9.22、10.70、11.68 mm,NC碳化深度为12.25 mm,可见,本试验中轻骨料混凝土抗碳化性较普通混凝土优。这是因为轻骨料在材料内部发挥特有吸返水效应,形成内养护,轻骨料周围水泥石日趋密实,阻碍CO2渗入混凝土内部,此外,也与轻骨料混凝土水泥相对用量大、水胶比较低有关。

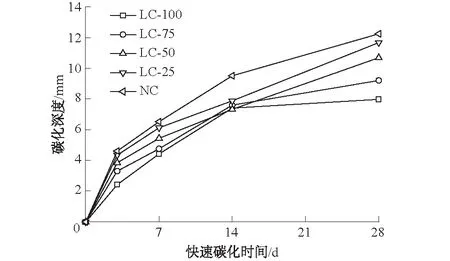

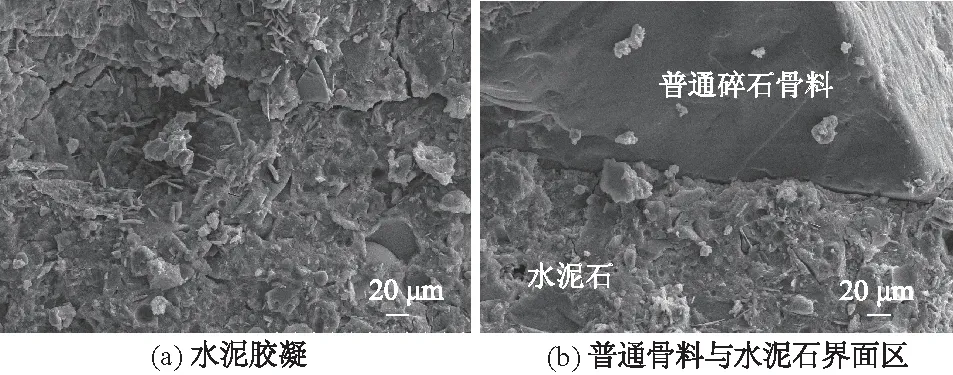

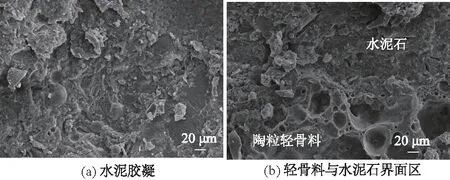

结合图3和图4可见,相同养护28 d的NC和LC-100试样,水泥胶凝材料的水化程度相差不大,但在骨料与水泥胶凝的界面区,NC试样中,粗骨料与水泥石间往往出现裂隙,这既是混凝土材料的薄弱处,也造成快速碳化试验中CO2的侵入;而LC-100试样中,陶粒与水泥石间往往形成“嵌套”界面区,随预湿陶粒在养护过程中不断释放水分,界面连接处水泥愈发致密,水泥胶凝填充于陶粒表面的孔洞或凹陷,既改变混凝土界面区薄弱的劣势,也能有效阻止CO2侵入[22-23],因而产生轻骨料混凝土抗碳化性优于普通混凝土的试验现象。

图3 NC试样微观形貌Fig.3 Micro-structures of NC

图4 LC-100试样微观形貌Fig.4 Micro-structures of LC-100

3.3 微细观孔结构分析

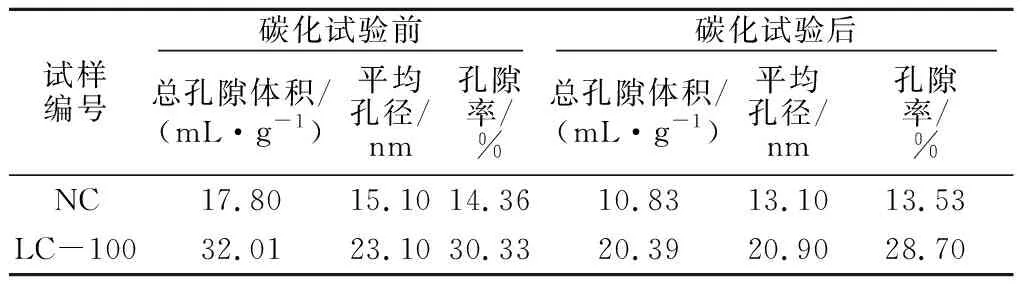

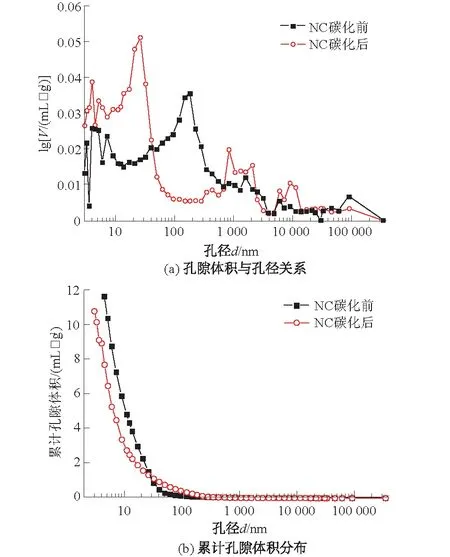

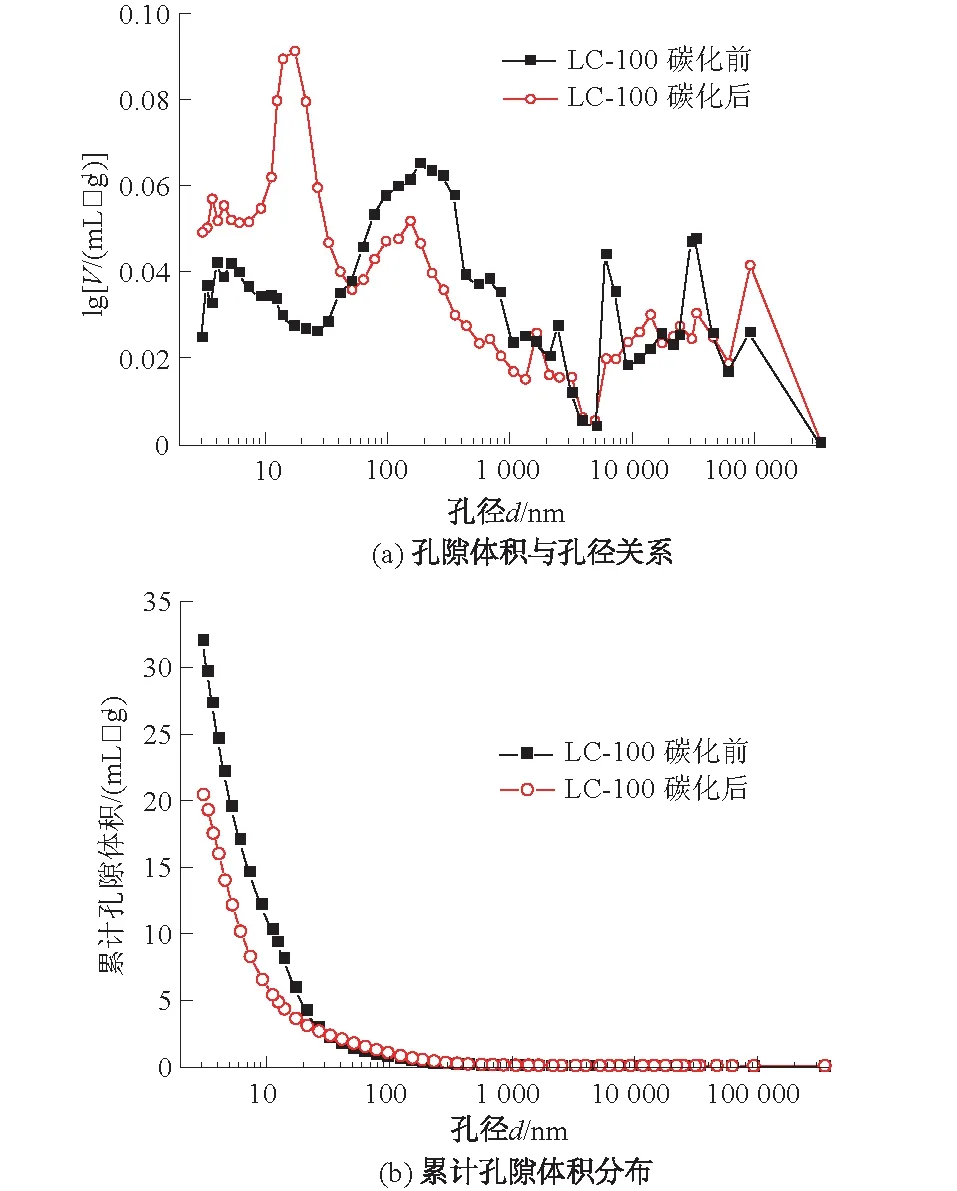

混凝土作为一种结构材料,其内部孔结构分布与其抗碳化性能密切相关。为此,选取NC和LC-100水泥石试样作MIP压汞测试,定量分析28 d碳化前后试件内部孔隙率、孔径分布和密实度情况,结果见表5,孔径分布情况见图5和图6。图5、图6中的纵坐标V为孔隙体积,lgV为汞体积对数。

表5 试样孔隙特征参数Table 5 Characteristic parameters of pores in samples

图5 NC试样孔径分布情况Fig.5 Pore size distribution in NC

图6 LC-100试样孔径分布情况Fig.6 Pore size distribution in LC-100

由表5可得,LC-100试样碳化前的总孔隙体积为32.01 mL/g,平均孔径为23.10 nm,孔隙率为30.33%,而NC试样碳化前的总孔隙体积为17.80 mL/g,平均孔径为15.10 nm,孔隙率为14.36%。这说明疏松多孔的轻骨料掺入混凝土中导致水泥石孔隙增长,存储水分产生内养护效果。

快速碳化28 d后,试样总孔隙体积、平均孔径和孔隙率均有不同程度降低,NC试样孔隙率下降至13.53%,LC-100试件孔隙率下降至28.70%,表明经碳化后混凝土中大量孔隙被细化填充,孔径减小,孔隙率降低。

图5(a)和图6(a)分别定量分析了试样碳化前后孔径分布情况,可以看出2组试样经碳化试验后,d>30 nm的孔隙大量减小,d<10 nm的孔体积增长,且孔径越大,其汞体积对数越小。图5(b)和图6(b)分别定量显示了试样碳化前后累计孔隙体积分布情况,可见与孔径分布相对应,碳化后各试样累计孔隙体积相应减小,且孔径越大,累计孔隙体积越小。

造成上述现象的原因在于,CO2侵入混凝土试件内部与水泥水化产物Ca(OH)2以及水泥熟料中硅酸三钙、硅酸二钙等发生化学反应,产生大量CaCO3,填充细化大量孔隙,导致孔隙率降低,同时减缓CO2侵入速度,致使碳化速度降低,材料密实度增加,宏观表现为材料强度提高。这与相关研究的结论是一致的[24]。

3.4 碳化模型建立

目前,常用的混凝土碳化深度趋势公式为

(1)

式中:k为碳化系数;X为碳化深度(mm);t为碳化时间(d)。其假定混凝土为各向同性连续介质材料,用稳态扩散理论模拟CO2扩散过程,得到学者们的广泛认可[25]。

对实测碳化深度数据进行拟合分析,如图7。

图7 混凝土碳化深度与时间拟合关系Fig.7 Fitting relations between carbonation depthand age of concrete

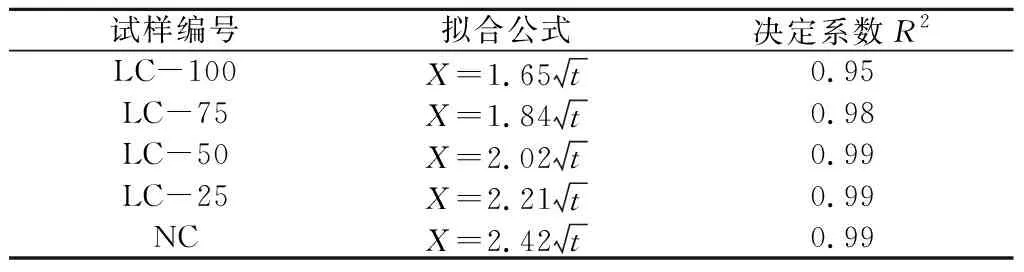

拟合结果见表6。由表6可见各拟合公式决定系数均>0.95,拟合效果较好。由各拟合公式可见,碳化系数k随陶粒掺量增加而递减,说明全轻及次轻骨料混凝土的抗碳化性优于NC,且随陶粒掺量减少,碳化系数愈接近于NC,说明抗碳化能力愈接近于NC。对表6中碳化系数k与陶粒掺量p相关关系进行拟合,得到关于陶粒掺量的碳化深度预测公式:

表6 混凝土碳化深度与时间的关系拟合结果Table 6 Fitting results between carbonation depth andage of concrete

4 结 论

采用绝对体积法配制全轻骨料混凝土(All-Light Weight Aggregate Concrete,ALWAC)和次轻骨料混凝土(Sub-Light Weight Aggregate Concrete,SLWAC),同时与普通混凝土(Normal Concrete,NC)比对,对其抗碳化特性进行快速碳化试验研究,得到如下结论:

(1)轻骨料掺入混凝土中能发挥吸返水效应,在材料内部有效形成内养护效果,致使轻骨料周围水泥石日趋密实,阻碍CO2侵入试件内部,且轻骨料混凝土水泥相对用量较高、水胶比小,造成全轻与次轻骨料混凝土抗碳化性优于普通混凝土。

(2)各混凝土试件碳化深度随时间增长而增加,而碳化速率显著降低;根据试验实测数据,建立了基于陶粒掺量的轻骨料混凝土碳化深度预测模型,拟合效果较好。

(3)采用MIP压汞法分析碳化前后典型试样微结构变化,结果表明碳化后混凝土孔隙率明显降低,NC试样孔隙率由14.36%下降至13.53%,ALWAC试样孔隙率由30.33%下降至28.70%,定量说明了碳元素入侵造成混凝土大量孔隙被填充细化,与水泥水化产物反应生成CaCO3,孔隙率、孔径减小,密实度增加。