浸渍石墨微观特征对机械密封润滑膜超声检测精度的影响*

杨其文 贾 谦 阮 琪 崔 展 柴 星

(1.中石化洛阳工程有限公司 河南洛阳 471003;2.西安交通大学城市学院机械工程系 陕西西安 710018;3.中检西部检测有限公司 陕西西安 710032;4.西安理工大学机械与精密仪器工程学院 陕西西安 710048;5.西安透平动力研究院有限公司 陕西西安 712000)

机械密封是一种非接触的流体式密封,具有稳定性强、功耗低、寿命长等优点,被广泛应用于石油化工及航空航天等领域,例如上游泵送及火箭发动机涡轮泵等[1-2]。机械密封也是旋转机械不可缺少的部件,影响整个设备的运行寿命[2]。密封性能测试是一项重要工作,通常检测端面变形、温升和润滑膜厚度等指标,其中的润滑膜厚度是测量难度较大的一项指标[3]。因此,研究润滑膜厚度的检测方法对液膜螺旋槽机械密封十分重要。目前对机械密封润滑膜厚度的测量多采用电磁、光学等技术,测试精度仍是难题,采用超声等非接触测量方法是一种选择。

在超声膜厚检测方面,很早就有研究者进行了可行性研究并初步设计了仪器硬件系统,并专门设计了针对滑动轴承油膜厚度的超声检测系统;同时,也有研究者设计出了可以检测油膜厚度的超声传感器。这些研究使得采用超声进行微小膜厚的测量成为可能[4-6]。近年来,西安理工大学的研究人员研究了机械密封润滑膜分布的检测模型,并进行了初步的检测实验,从理论上证明了其可行性。西安交通大学研究人员针对薄衬结构滑动轴承润滑膜厚度超声检测时多次反射回波相互叠加而无法求取膜厚的问题,在推力轴承润滑膜厚的检测台架上对轴承润滑膜厚度进行了多点的检测实验,提出了改进测试精度的方法;同时设计了滚动轴承超声检测系统,在软件中集成了多个超声检测模型,实现了多尺度下的膜厚智能检测[7-11]。

目前超声润滑膜检测研究对象多为滑动轴承等金属件,对于机械密封浸渍石墨这类多孔质非金属材料缺乏理论和实验研究。本文作者通过对不同微观特征的浸渍石墨材料进行超声检测,分析了材料微观结构对润滑膜厚超声检测精度的影响。

1 机械密封润滑膜厚度的超声检测方法

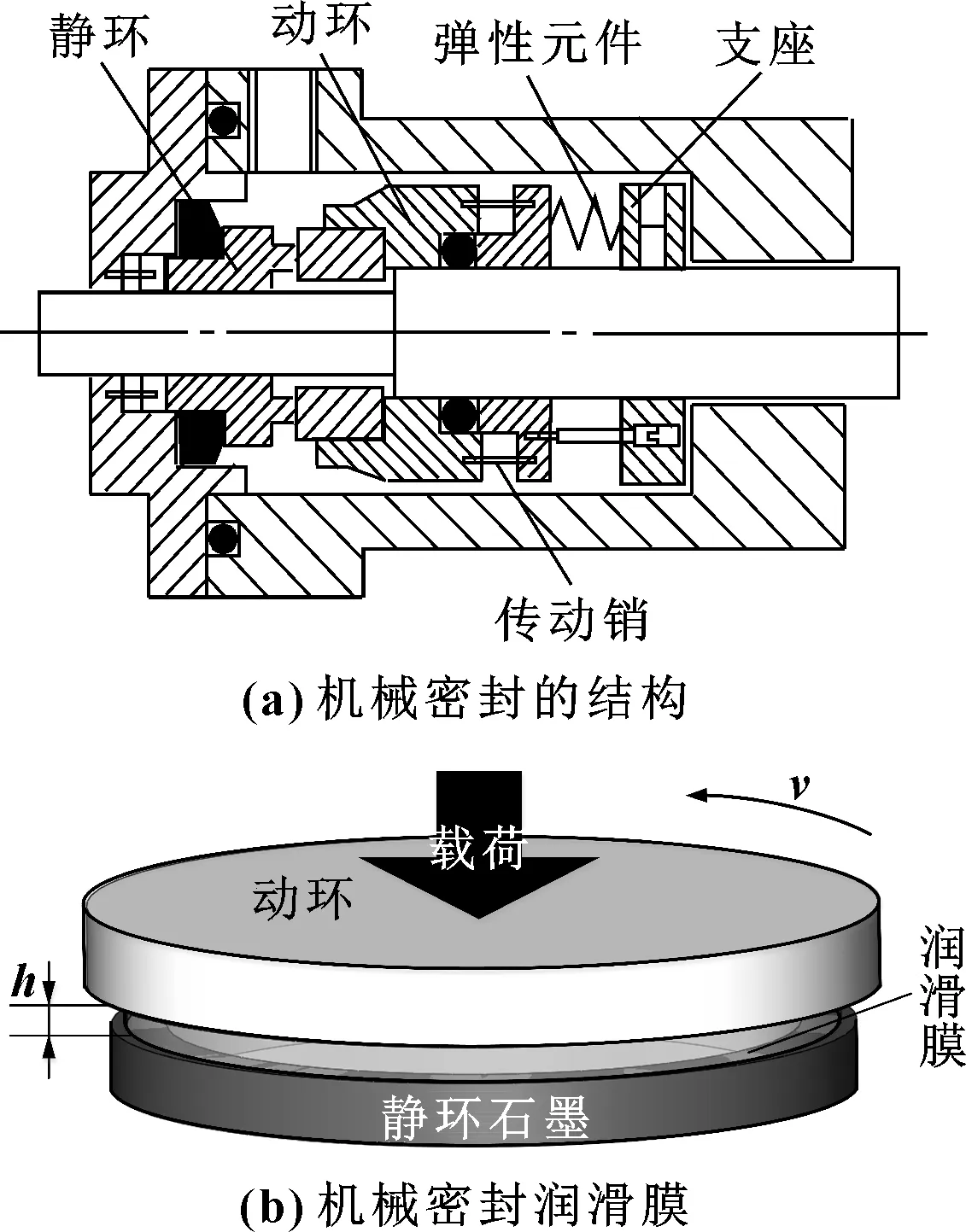

机械密封装置主要分为动环、静环、弹性元件等部分,如图1(a)所示。文中研究的机械密封用在火箭发动机涡轮泵中,密封的介质为液氢、液氧等,其动环的材料为高强度不锈钢,静环的主要材料为浸渍石墨。图1(b)所示为机械密封润滑膜示意图,机械密封在工作时,动环和静环之间因为动压效应存在一层厚度在微米级别的润滑膜。润滑介质一般也是密封介质。

图1 机械密封结构及润滑膜示意

1.1 超声-弹簧模型法测量机械密封润滑膜厚度

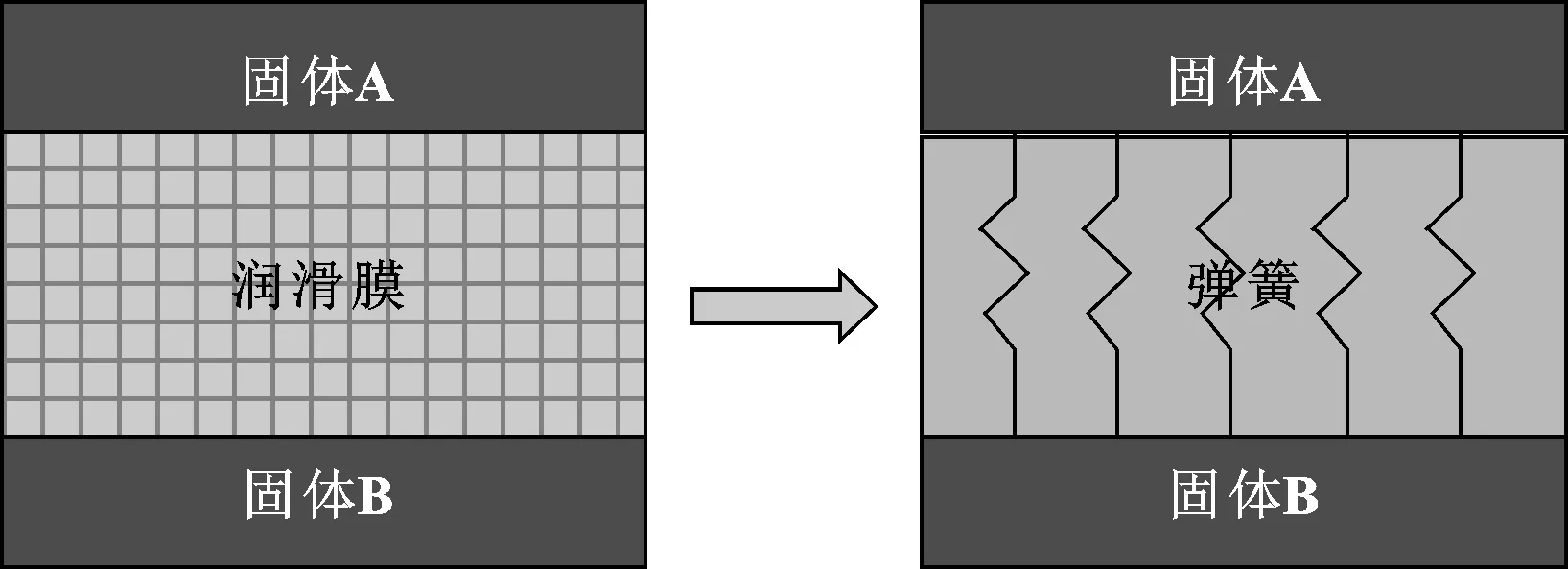

目前常用的超声检测方法有脉冲反射法、共振法及弹簧模型法。文中研究的机械密封的润滑膜厚度范围是0~50 μm,而共振模型法适合测量50 μm及以上的润滑膜厚,脉冲反射法则更适宜检测100 μm以上的润滑膜厚。因此文中采用超声-弹簧法进行膜厚检测最为合适。超声弹簧模型法的主要原理为,当润滑膜厚度h远小于超声波波长λ时,超声波在润滑膜2个固体分界面A和B处的反射信号重叠,此时可用并联的质量忽略不计的轻质弹簧代替中间层的润滑膜,如图2所示。这种模型被称为超声-弹簧模型,也叫刚度模型法。此时,润滑膜可看作一个整体单反射器,声波在油膜上的反射信号和在不同材料界面处的反射信号相似。

图2 超声-弹簧模型原理

对于机械密封这种润滑膜厚度很小的摩擦副,超声波在润滑膜上的反射系数R可以用式(1)来进行定义[12]。在式(1)中f为超声波的发射频率,MHz;K为润滑膜的刚度系数;Z和Z′为两固体层的声阻抗,g/(cm2·s)。

(1)

一般情况下R可以通过式(2)直接计算获得[13]。式(2)中A为超声波在润滑膜与固体界面上反射信号的频域幅值;Ac为超声波在参考界面上反射信号的频域幅值;Rc为超声波在参考界面上的反射系数。

R=ARc/Ac

(2)

超声波在润滑膜与固体交界面处的时域反射信号经快速傅里叶变换,可获得超声波在该界面上的频域幅值A。同样,超声波在润滑膜与参考交界面处的时域反射信号经快速傅里叶变换,可获得频域幅值Ac。

式(3)为润滑膜厚度的表达式,在式(3)中h为润滑膜厚度,μm;ρ是润滑膜的密度,g/cm3;c为超声在润滑膜中传播的速度,m/s。

(3)

由式(3)可知,润滑膜厚度值的测试精度主要由ρ、c、f、R、Z和Z′决定,其中ρ和c的精度主要和润滑膜物性相关,f和R的精度主要和超声仪器硬件性能相关,Z和Z′主要和石墨材料的物性相关。对于文中的测量对象机械密封来说,其润滑膜为液氧、液氢等无机物,ρ和c相对稳定;所使用的超声测试装置经过长期标定实验和测量实践,f和R的精度也较高。因此,石墨声阻抗Z的测试精度就决定了机械密封润滑膜厚度的测试精度。

浸渍石墨是一种典型的多孔质材料,受原材料及制造工艺的影响,石墨的微观组织差异较大,因此有必要对石墨微观组织特征进行量化表达,以分析其对超声测试精度的影响。

1.2 超声-飞行时间法测量静环石墨声阻抗率

机械密封的石墨静环的厚度是厘米级的,因此超声波在石墨的2个界面处的反射信号已经相互分离。如果知道超声在石墨中的传播速度以及超声在上下两界面的时间差,就可以按照公式(4)求出石墨的厚度值B。式(4)中cg为超声波在石墨中的声速,t为两层界面间的传播时间。

B=cgt/ 2

(4)

超声波飞行时间方法检测的原理比较简单,测量结果也很精确,被广泛运用到测量100 μm及以上厚度的场合。采用式(4)获得超声波在石墨材料中的速度,进而通过式(5)可获得石墨的声阻抗率。声阻抗一般是指介质在波阵面某个面积的声压与面积的比值,一般为复数。对于平面波,声阻抗率数值大小等于密度乘以声速。文中采用方法为密度测量方法,其表达式如式(5)所示。其中,Z为声阻抗率;ρ为密度,为质量与体积的比值;cg为声波在石墨中传播的速度。声波传播只是传递能量和扰动形式,介质质点不会受其影响,声速的大小只与传播物质本身的状态与性质有关。在不同的物质中声速不同。

Z=ρcg

(5)

2 机械密封静环浸渍石墨微观组织特征的量化

受原材料及制造工艺影响,浸渍石墨微观组织会有个体及批次差异。浸渍石墨微观组织特征主要表现为石墨材料的层片结构和内部孔隙等,在长期工作中由于孔隙气蚀等原因会导致内部孔隙更加明显[13]。文中采用石墨化度和孔隙率来量化层片结构的完整性和孔隙的多少,为后续对超声测试精度的影响实验做准备。

2.1 浸渍石墨层片结构的量化

石墨的层片结构在烧制过程中受温度影响明显,一般采用石墨化程度G来表示石墨材料的内部层片形成的完整程度。G是指含石墨态碳量的多少,G的高低表明碳结构离理想石墨结构的远近程度,其直接决定了石墨材料的物性。控制石墨化度的核心是原材料的配方及其烧制温度,G随着烧制温度的升高而升高。石墨在 1 000 ℃左右开始石墨化,所以石墨化温度须高于1 000 ℃。而在烧制温度高于 3 000 ℃后G的变化不明显,所以一般石墨化处理的温度介于1 000~3 000 ℃。

一般可通过金相和扫描电镜实验的方法获取石墨微观组织结构[14]。而对于石墨化度的测定,文中采用了X 射线衍射仪,测定过程分以下几个步骤:

首先,将待测的石墨样品经研磨制成粒度为200目的粉末,并通过X 射线衍射仪获得衍射图谱;

然后,根据衍射图谱中的峰值位置,根据式(6)所示的布拉格公式获得石墨C轴点阵常数c0。式(6)中d为晶面间距,θ为入射X射线与相应晶面的夹角,λ为X射线的波长,n为衍射级数,其含义是只有照射到相邻两晶面的光程差是X射线波长的n倍时才产生衍射;

最后,根据式(7)获得G。

2dsinθ=nλ

(6)

G= [(0.344-c0/2)0.008 6]×100%

(7)

2.2 浸渍石墨内部孔隙的量化

由于石墨本身为多孔质材料,且对于机械密封静环这种厚度一般为5~10 mm的浸渍石墨,虽然进行了浸渍但还是会有一定数量的孔隙存在,其中有90%左右的通孔及10%左右的闭孔,如图3所示。

图3 静环浸渍石墨的孔隙示意

利用质量体积法测量静环石墨包含通孔和闭孔的总气孔率P。P的定义为静环石墨内部体积及与外界联通孔的体积V1占石墨总体积的百分比率。P的计算公式如式(8)所示,其中m为试样的质量,g;V为试样的体积,cm3;ρT为石墨的真密度也称骨架密度,即未含任何孔隙下石墨的真实密度,g/cm3。

P=[1-m/(VρT)]×100%

(8)

石墨试样为直径6 mm,高度5 mm的圆盘,称重采用精度为0.01 g的电子天平,试验数据取3次重复测量数据的平均值。ρT受石墨制造工艺影响较大,因此必须对每个试样专门进行测量。测量方法为:首先将石墨试样压制成0.15 mm直径的颗粒粉末,以保证将闭孔完全破坏为通孔,并且烘干进行称重;然后取2 g的石墨粉末装于密度瓶中,将蒸馏水加入瓶中的1/2处并消除气泡后冷却至室温;将蒸馏水加到密度瓶刻度线附近,并在20 ℃下水浴0.5 h;最后待恒温结束后保持瓶内液体刚好达到刻线处时,将瓶子擦干并称重。ρT的计算公式如式(9)所示,式中的ρ为室温下蒸馏水的密度;m1为装蒸馏水后密度瓶的质量,g;m2为将蒸馏水和试样一起装入后密度瓶的质量,g。

ρT=mρ/(m+m1-m2)

(9)

3 石墨微观特征对实验结果的影响分析

3.1 试样的制备

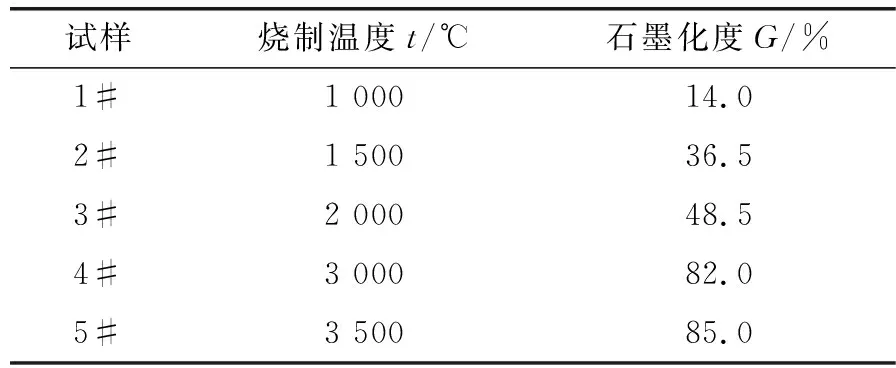

浸渍石墨原材料是焦炭、炭黑、土状石墨粉和铁红等,制备的过程有混料、压制、烧制及浸渍等几个步骤,并且研究表明一般通过改进浸渍工艺方法可很大程度上降低石墨的气孔率[15]。通常在制备不同层片结构的石墨试样时,采用不同烧制温度的控制来实现。石墨是碳同素异形体中热力学上最稳定的结构,焦炭等石墨前驱体是不稳定结构,处于较高的能态。这些不稳定的同素异形结构只要获得足够的能量,得以克服结构转变的势垒,都可以转变成石墨。克服结构转变势垒的能量最常用的方法是加热,即高温石墨化,所以准确的烧制温度选择及控制是关键。表1中试样1#—5#为采用5种不同烧制温度获得的石墨材料。利用XRD检测各试样的石墨化度,每个试样重复测量3次取平均值,结果如表1所示。

表1 不同石墨试样的石墨化度值

粉碎是将构成石墨产品的原始材料进行预定要求的粉碎处理,其决定了最终石墨材料的颗粒度g的大小,而g值(粒径)对工艺的光洁度至关重要,g越小则可加工零件的光洁度越高。石墨材料的g值不同会产生内部气孔率的不同,g越大气孔的数量也越多。表2中试样6#—10#采用不同g值的原材料压制,烧制温度为3 000 ℃,浸渍温度为150 ℃。相关结果如表2所示。

表2 不同石墨试样的气孔率值

3.2 实验结果与讨论

超声检测设备及石墨试样如图4所示,超声测量仪器主要由显示模块、采集模块、脉冲发射装置和相关接口等构成。其中计算机通过软件的特有功能负责进行波形信号的采集、记录、处理等一系列功能。示波器主要采集超声波的发射/接收信号,显示超声波形。通过示波器可以看到波形是否异常或是否有波形产生。脉冲发射装置主要产生超声波信号,该仪器有着很高的采样频率,精度可以达到微米级。仪器通过接口连接传感器探头,通过传感器进行超声波波形数据采集。

图4 超声测试的硬件组成及测试试样

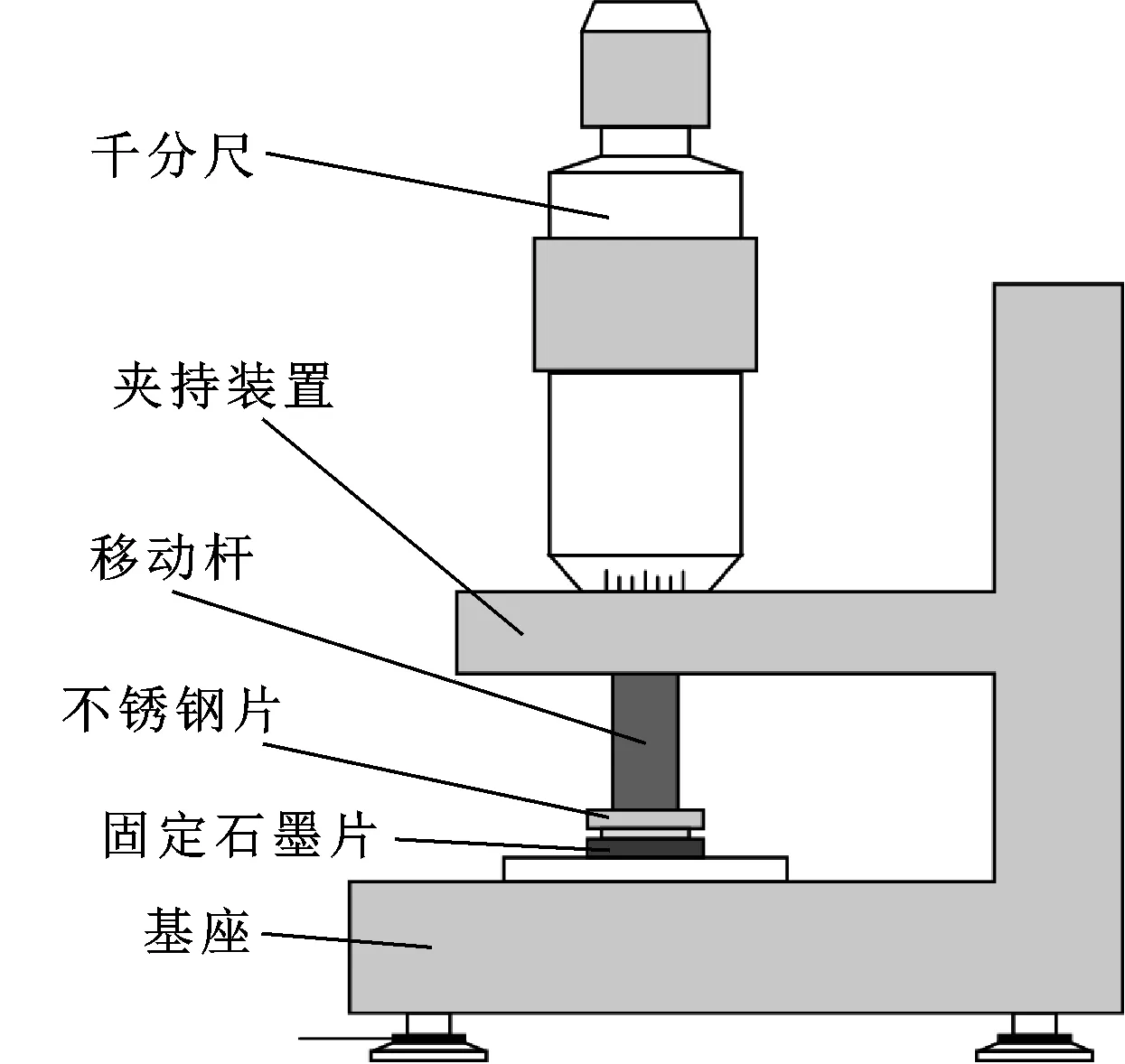

图5所示为机械密封润滑膜厚度模拟装置,通过该装置可以模拟给定膜厚的测量环境,检验超声测量膜厚的精度。

图5 机械密封膜厚模拟装置

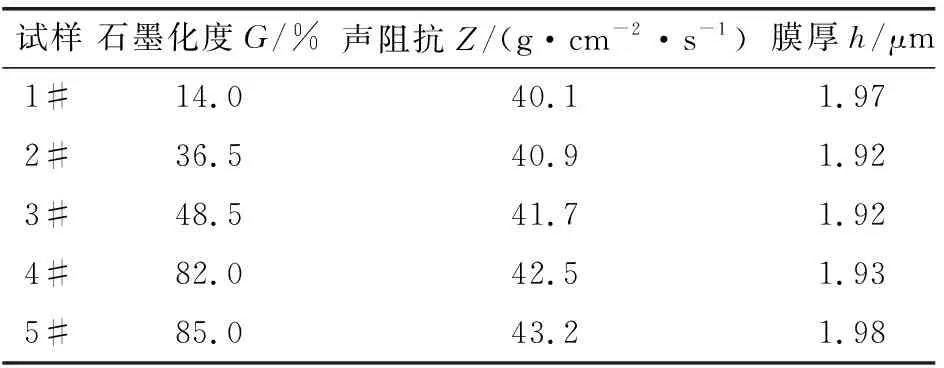

表3给出了不同G试样的声阻抗系数和润滑膜厚度检测结果,其中润滑膜厚的标定值为2 μm。可以看出,声阻抗Z和膜厚h都会受G变化的影响;随着G的升高Z增大,例如5#试样的G约为1#试样的6.1倍,5#试样的Z比1#试样的大了7.18%。G的升高代表着石墨层片结构完整程度的提高,因此造成了层间空隙的增大,所以增加了石墨的Z值。

表3 不同石墨化度石墨块的声阻抗及膜厚

从h的测量结果来看,G不同的试样其h值也不同,但与Z随G值的单调变化趋势不同,h随G值的变化并不是单调变化的。这是因为影响石墨膜厚测量结果的参数除Z以外,如式(3)所示,每个样品的内部孔隙也会导致测量误差的产生。表3中h的变化量在0.05~0.01 μm之间,在测量精度上是符合要求的。另外,表3中膜厚h的测量结果均小于标定值2 μm,这是因为标定使用的是螺旋测微仪,其最小分度为1 μm,而被测物表面的粗糙度在0.1~0.8 μm之间,这就使得实际产生的膜厚要小于标定值2 μm。

表4给出了不同孔隙率P试样的声阻抗Z和润滑膜厚度h检测结果,其中膜厚的标定值为2 μm。可以看出,Z随着P的增大而减小,例如10#试样的P比6#试样增大了97.44%,Z减小了9.42%。这是因为虽然石墨内部的孔隙会影响石墨的密度,P的增大导致了石墨密度的减小,而密度值和Z是成正比例变化的。

表4 不同孔隙率石墨块的声阻抗及膜厚

从h的测量结果来看,试样的h值随P的变化也不是单调的,原因也是由于石墨内部孔隙对测试精度的影响导致的。表4中不同试样h的变化量在0~0.06 μm范围内,并且测量值也略小于标定值,其原因和前面对表3数据的分析一样。

4 结论

(1)采用石墨化度G和气孔率P对浸渍石墨的微观特征进行了表征,并以烧制温度T和颗粒度g为工艺变量制备了具有不同G和P的石墨试样。

(2)在机械密封润滑膜厚度模拟装置上采用超声-弹簧模型法和超声-飞行时间法对石墨试样的声阻抗Z和润滑膜厚度h进行了测量,结果表明,Z和h都会受石墨化度G和孔隙率P的影响,因此在每次实验中应单独测试石墨材料的Z以消除石墨微观组织对h测量结果的影响。

(3)从h的测量结果来看,G和P对h值的影响并不像对Z的影响一样是单调变化的,因为每个样品的内部孔隙也会导致测量误差的产生。另外,螺旋测微仪的最小分度1 μm大于被测物表面0.1~0.8 μm的粗糙度,使得h测量小于标定值。