某井5"G105 钢级钻杆挤扁失效分析

李亚敏,支鹏鹏,张 然,孔令楠,汪永亮,宋爱国

(1.渤海能克钻杆有限公司,河北沧州 062658;2.渤海装备研究院,河北沧州 062658;3.渤海钻探工程公司第五钻井工程分公司,河北沧州 062658)

1 某钻井试压过程分析

某钻井为开发井,井型为定向井,设计井深4117 m,实际井深2674 m,作业层位为Lower Fars,泥岩。钻杆规格为127×9.19 mm,材料为G105 钢级。井身结构:30"导管×43 m+20"套管×1203 m+16"套管×1464 m+"井眼×2674 m×"套管×2670 m(1"=2.54 cm)。

2017 年×××区域某井三开完钻后,下套管固井侯凝,然后安装"×10 000 psi 封井器组(1 psi=6.895 kPa)。套管头尺寸Section C:"×10 000 psi,套管头上面接"×10 000 psi 转"×10 000 psi封井器组。安装完封井器后准备试压,发现"×10 000 psi 的转换法兰,转换法兰上面接"试压塞无法通过"试"封井器下入到"套管头内,于是决定采用压杯试压。试压杯下入到套管头Section C以下0.45 m 处,完全坐在"套管里面。关上半封,从压井管汇打压,打压过程中发现随着压力升高大钩拉力增加,说明试压杯下移,导致钻杆与封井器半封及套管环空体积增加,所以打压速度极慢。排除试压泵故障后,确认环空体积增加导致打压时间长速度慢。为加快速度,采用两台试压泵同时打压,当打到压力5500 psi 时发现压力突然下降到4000 psi,检查未发现刺漏;继续打压,压力不上升,泄压后起出钻杆,检查发现5"钻杆从上半封到试压杯(5 m 距离)这一段钻杆被挤扁。

试压过程中随着压力升高,大钩悬重也增加,最大达到280 t,说明试压杯受高压向下移动,此时钻杆收到上下拉力作用和横向挤压力,钻杆内部没有压力。又接一根5"钻杆以同样方式打压,当压力达到6000 psi 时突然下降到4000 psi,释放压力起出后发现钻杆再次被挤扁(图1)。

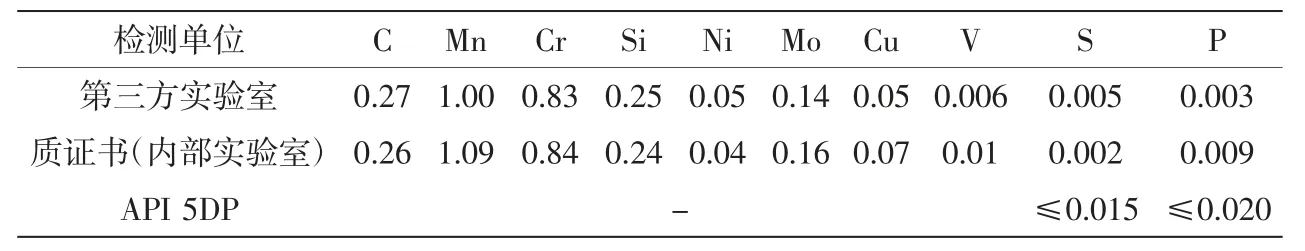

表1 化学元素成分含量对照 %

图1 钻杆使用现场

2 试样分析

取失效管体进行金相、化学元素、力学性能分析,试样编号为ГН-3。

2.1 化学成分分析

试样送第三方实验室检测,检测结果与质证书、API 5DP 标准的对比见表1。

从表1 可以看出,第三方实验室的检测结果与质证书基本一致,成分符合API(American Petroleum Institute,美国石油学会)及客户要求。

2.2 金相

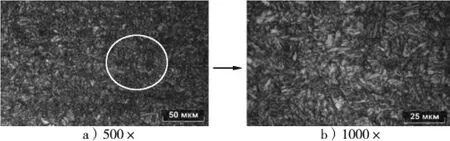

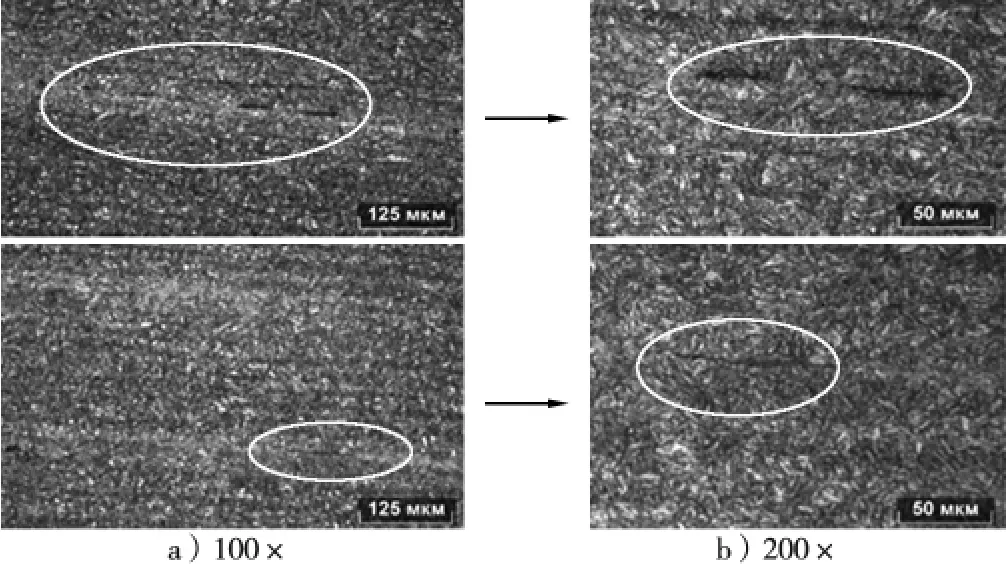

从图2 和图3 可以看出,ГН-3 样品的微观结构为珠光体。主要污染物是硫化物以及斑点状和线性氧化物,未发现其他状态的污染物。

图2 试样ГН-3 放大500 倍和1000 倍微观组织(珠光体)

图3 试样ГН-3 放大100 倍和200 倍后的夹杂物(硫化物)

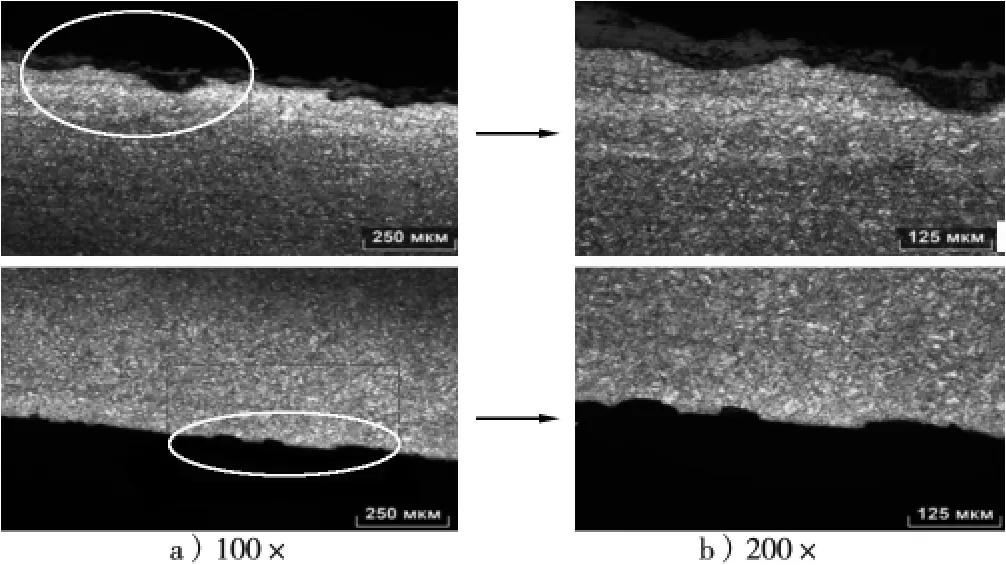

图4 为管体内外表面的100 倍和200 倍放大图,可以看出内外表面均未发生塑性变形,符合标准要求。

图4 试样ГН-3 内外表面放大100 倍和200 倍

从金相结构来看,该管体的微观结构、非金属夹杂物完全符合标准要求。

2.3 机械性能

(1)屈服强度。

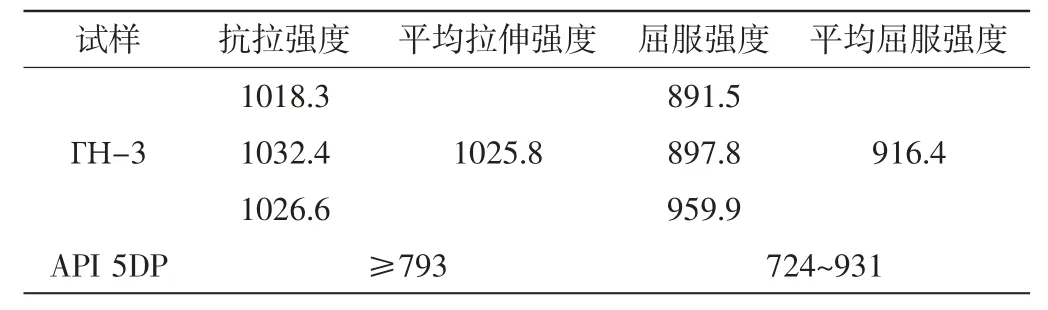

该试样与API 5DP 的屈服强度对照见表2。

表2 该试样与API 5DP 屈服强度对照MPa

可见,试样的抗拉强度和屈服强度完全符合标准要求。

(2)拉伸。

该试样与API 5DP 拉伸试验结果对照见表3。因为试样本身已经被破坏,已经发生了屈服,所以此试样的拉伸没有达到API 5DP 标准要求。试验结果出来后,在完好的同批次管体上进行取样,试样编号为13073-4,管体机械性能试验结果见表4。

13073-4 试样共进行了3 次拉伸试验,试样尺寸为7.5×10×55 mm,冲击功分别为116 J、127 J 和124 J(平均122 J),试验温度为21 ℃。

分析以上结果可知,钻杆完好部分的试样屈服强度、抗拉强度、拉伸率等均符合API及客户要求。

(3)夏比V 形缺口纵向吸收能。

表3 该试样与API 5DP 拉伸试验结果对照%

表4 同批次完好管体机械性能试验结果

从表5 可以看出,该试样的夏比V 形纵向缺口吸收能符合API 5DP 标准要求。

表5 试样与PAI 5DP 标准夏比V 形缺口纵向吸收能对比

(4)硬度。

ГН-3 试样硬度的3 次测量值圴为321 HB,而API 5DP(G钢级)对硬度值没有要求。所以,该试样的硬度没有异常。

2.4 原因分析

对管体屈服强度、抗拉和抗挤毁压力的计算。

(1)屈服强度。

API 5DP 标准规定,G 钢级钻杆管体的屈服强度为724~931 MPa,从表2 和表4 的试验结果可知,两个试样的屈服强度均符合标准要求。

(2)拉伸。

根据DS-1(钻柱设计和操作)中规定,钻杆管体的抗拉能力P=YmA。其中,P 为额定抗拉能力,Ym为额定屈服强度,A 为横截面积。则此管体的额定抗拉P=105 000×[3.14×(5/2)2-3.14×(5-2×0.362)2]=553 567 lb=2462 kN=251 t。

从试压过程分析可知,试压过程的最大拉力为280 t,超过额定抗拉251 t 的11.55%。

(3)挤毁压力。

DS-1(钻柱设计和操作)规定,11.29<D/t<19.18 时,管体的挤毁压力其中,A'=3.162,B'=0.079 4,C=2702。

从试压过程分析可知,试压过程的最大压力为6000 psi(41.37 MPa),没有超过改规格钻杆的额定最小击毁压力。

2.5 事故原因

通过以上计算得知,该规格钻杆管体的额定最大抗拉为553 567 lb(251 t),额定抗挤毁压力15 667 ps(i108 MPa)。两次试压过程中压力分别为6000 psi 和5500 psi,均没有超过额定挤毁压力,所以可以排除因管体承受压力过大导致被拍扁的因素。但是从试压过程分析中可以看出,试压过程中钻具所承载拉力达到617 500 lb(280 t),已经超过改规格钻杆额定抗拉强度的11.55%,因此钻具超拉是导致本次钻具挤扁的直接原因。

3 结论

(1)出现问题的两支钻杆管体的化学成分、力学性能、外观尺寸均符合API 5DP 标准要求。

(2)此次钻杆管体被挤扁的主要原因是,试压过程中钻具所承载的拉力过大,超过该规格钻杆所能承受的拉力上限,导致管体被挤扁。

(3)建议在上述井矿使用127×9.19 mm S135 规格钻杆,该规格钻杆的额定抗拉为711 729 lb(325 t),比127×9.19 mm 的G105 规格钻杆抗拉能力提升29.5%。