特种聚合物材料表面金属化前处理工艺的研究进展

谢丁凯,吴王平, ,江鹏, ,王知鸷, ,张屹, ,孙致平,汤立新

(1.常州大学机械与轨道交通学院电化学与腐蚀实验室,江苏 常州 213000;2.常州大学常州市模具先进制造高技术研究重点实验室,江苏 常州 213000;3.常州工程职业技术学院智能制造学院,江苏 常州 213164;4.镇江阿尔法特种镀膜科技有限公司,江苏 镇江 212132)

在非导电材料上制备金属涂层始于19世纪末,大约1935年开始大规模用于商业用途[1-3]。近年来,高分子材料表面金属化由于其广泛的应用而备受关注。许多聚合物薄膜、纤维和塑料表面实现金属化后,可应用于航空航天、微电子、5G通信、计算机、便携式设备、医疗植入物等,实现其独特的性能[4-6],如高导电率、强抗电磁干扰能力以及可焊性,金属化后的工程塑料将会比传统的塑料具有更广阔的应用前景[7-10]。

金属镀膜技术主要有物理气相沉积、化学相沉积、热喷涂、电镀、化学镀等。聚合物表面金属化主要通过化学镀和溅射镀膜技术来完成。溅射镀膜设备较昂贵,还需真空环境,镀层与基体的结合强度需过渡层来进一步提高。化学镀工艺设备简单,可以在相对较低的温度条件下进行,镀层均匀且不受基体形状结构影响[11-12]。化学镀要靠基材的自催化活性才能起镀,其镀层结合力一般优于电镀,有光亮或半光亮的外观,晶粒细、致密,孔隙率低,某些还具有特殊的物理化学性能。前处理工艺在聚合物表面化学镀中起到非常关键的作用,会影响镀层质量以及镀层与聚合物之间的结合状态[13-14]。在化学镀镍或铜之前通常会进行预处理,对聚合物的表面进行改性,从而提高化学镀催化剂的附着力[15-16]。

目前,聚合物表面前处理工艺主要有化学法、光化学法、等离子体刻蚀法等,这些方法的主要目的都是使得聚合物的表面粗糙,从而实现其表面润湿亲水,以此提高镀层与聚合物之间的结合强度,或直接引入催化活性基团来实现聚合物表面金属化[17-18]。表1总结了学术界在不同聚合物基体表面金属化前处理工艺、镀层材料、镀层结合状况等研究的大致情况。本文主要针对特种聚合物表面金属化前处理工艺进行国内外文献综述,主要包括了各种聚合物及其复合材料表面金属化前处理工艺,以及镀层附着力方面的研究。

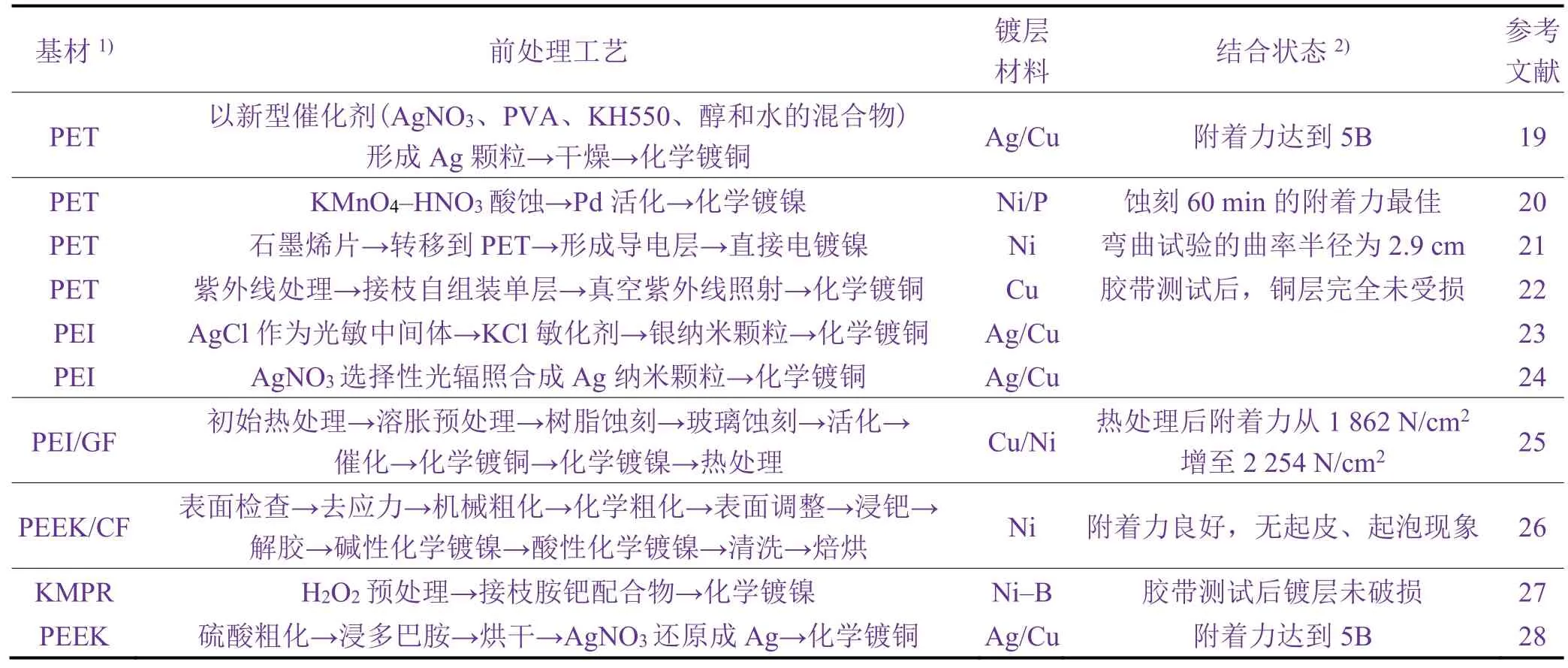

表1 不同聚合物基体表面金属化前处理工艺、镀层材料、镀层结合状况Table 1 Pretreatment processes prior to metallization, coating materials, and adhesion strength testing results for different polymer substrates

1 特种聚合物材料表面金属化前处理工艺

目前国际上已经有聚酰亚胺(PI)、聚醚醚酮(PEEK)、聚对苯二甲酸乙二酯(PET)、聚醚砜(PES)、聚醚酰亚胺(PEI)等特种聚合物,它们是继普通塑料、工程塑料之后的第三代高分子材料,其综合性能相较于普通塑料更加优异,广泛应用于航空、军工、医疗、电子、汽车等领域。特种聚合物材料表面更加稳定,难以进行亲水和粗化改性。随着科技的发展,为了进一步提高聚合物强度,人们尝试在聚合物中加入碳纤维、石墨烯、玻璃纤维等增强材料[29],这使得其表面前处理更加困难,需要探索新工艺,才能满足镀层结合力和性能的要求。

聚合物表面金属化前处理传统工艺过程为:除油→蚀刻→调整→敏化→活化→化学镀。其中,蚀刻是提高金属附着力的重要步骤,赋予聚合物微粗糙的表面,令金属层可以锚定在聚合物材料表面。最常见的蚀刻方法是使用铬酸作为蚀刻剂[30-31]。敏化和活化通常使用SnCl2敏化和 PdCl2活化工艺,生成 Pd催化活性点,成为镍原子的沉积中心,反应机理[32-34]如式(1)所示。最后,浸入化学镀溶液进行自催化反应,便可使聚合物表面金属化[35-37]。

钟国刚等[26]详细阐述了碳纤维增强PEEK复合材料表面化学镀镍的工艺过程:预处理→去应力→机械粗化和化学粗化→表面调整→浸钯→解胶→碱性化学镀镍→酸性化学镀镍。随着科技的发展,科学界已经在传统工艺上作出了很大的革新,新的前处理工艺主要有化学自组装、光化学催化、等离子刻蚀、导电胶层等,满足了特种聚合物表面金属化的需求。

1.1 化学键结合

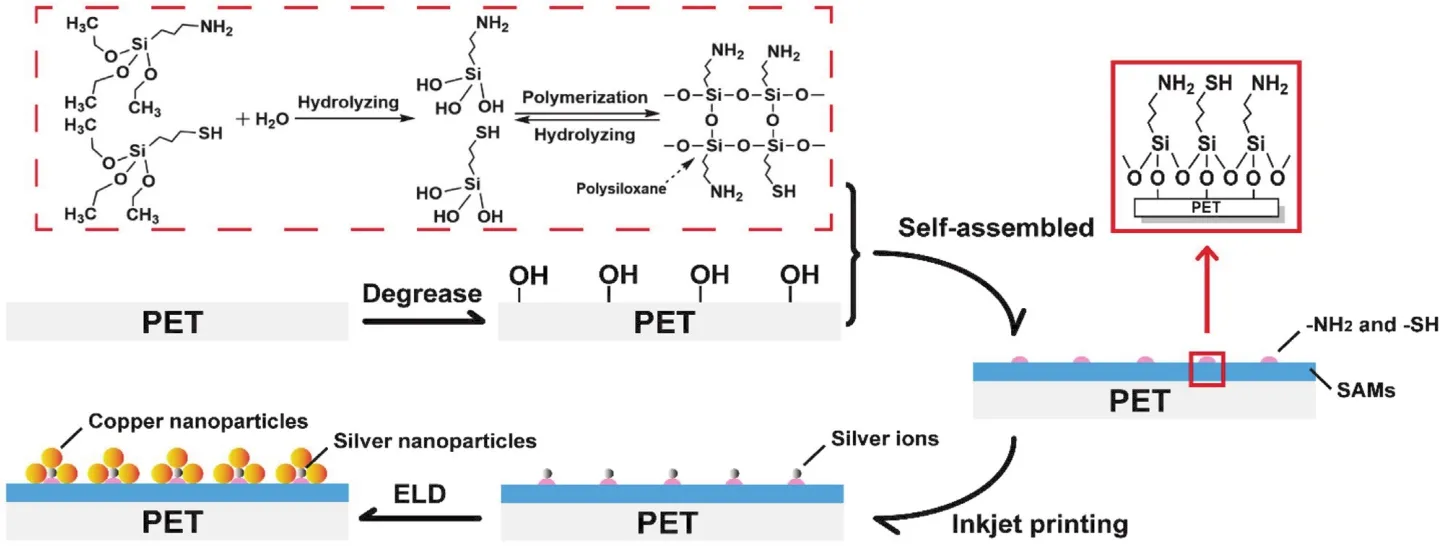

硅烷基团可以在聚合物表面自组装单层(SAM),令表面具有催化粒子,满足化学镀的要求。Zeb等[27]采用酸性过氧化氢溶液预处理KMPR,使其表面羟基化,然后在KMPR上共价接枝甲硅烷化胺钯配合物。这种方法可以更好地控制钯离子量,并令沉积在KMPR上的镍膜具有更好的附着力。Sawada等[38]开发了一种在经过有机自组装单层改性的PET基体上进行铜定点化学沉积的工艺,如图1所示。先将PET基材浸入(3−氨丙基)三甲氧基硅烷(APTMS)的丙酮溶液中,然后用 SiO2层进行改性,再采用紫外线进行处理。使用二甲胺硼烷(DMAB)作为还原剂,在无催化剂的中性溶液中,通过铜与改性PET基材表面之间的界面相互作用,成功地在PET基体表面上进行了选择性化学镀铜,无需使用催化种子或蚀刻工艺。Cao等[22]也研究了 PET基板定点化学沉积铜工艺。他们先采用紫外线(UV)处理基体,然后在基体表面接枝自组装单层,再通过遮光板的真空紫外线(VUV)照射进一步改性,从而形成具有不同官能团的区域,铜最终沉积在特定区域上。Wang等[39]使用改良型商用打印机在自组装单分子膜改性后的PET基材上印刷银离子墨水,使PET基材表面获得催化种子层,然后化学镀铜,如图2所示。他们的实验证实了SAMs可以明显增强柔性聚合物基材与铜层之间的粘附性,铜层表现出良好的粘合强度和电阻率。Huang等[19]研究了一种新型前处理活化液,其组成为AgNO3、聚乙烯醇(PVA)、3−氨基丙基三乙氧基硅烷(KH550)、乙醇和去离子水。经其处理后,PET表面表现出高活性的聚合物/银颗粒结构,实现了PET表面自组装改性,随后的化学镀铜层的附着力可以达到ASTM D3359–09e2的5B级,经过多次折叠测试和1 000次弯曲后仍能保持可靠性。

图2 采用合成的吸附溶液改性PET基材及其后化学镀铜的过程示意图[39]Figure 2 Schematic diagram of the process combining the synthesis of adsorption solution, modification of PET substrate, and subsequent electroless copper deposition on it [39]

1.2 光催化还原

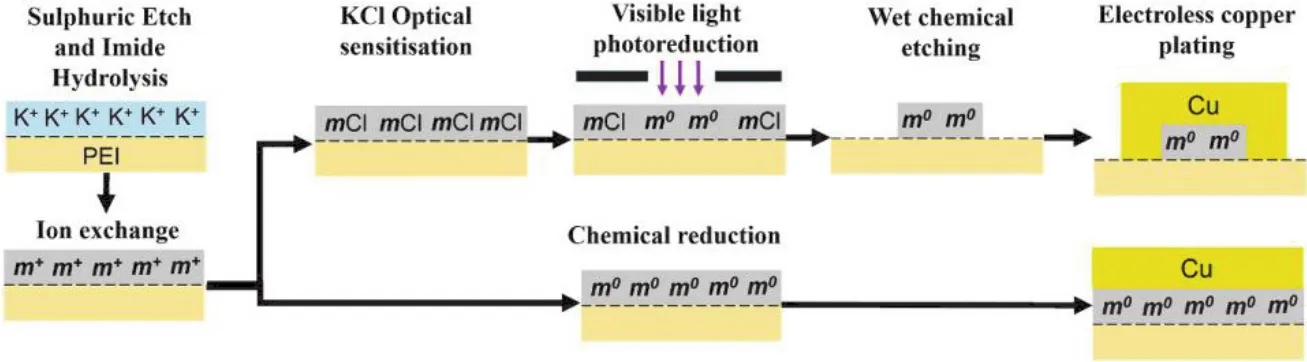

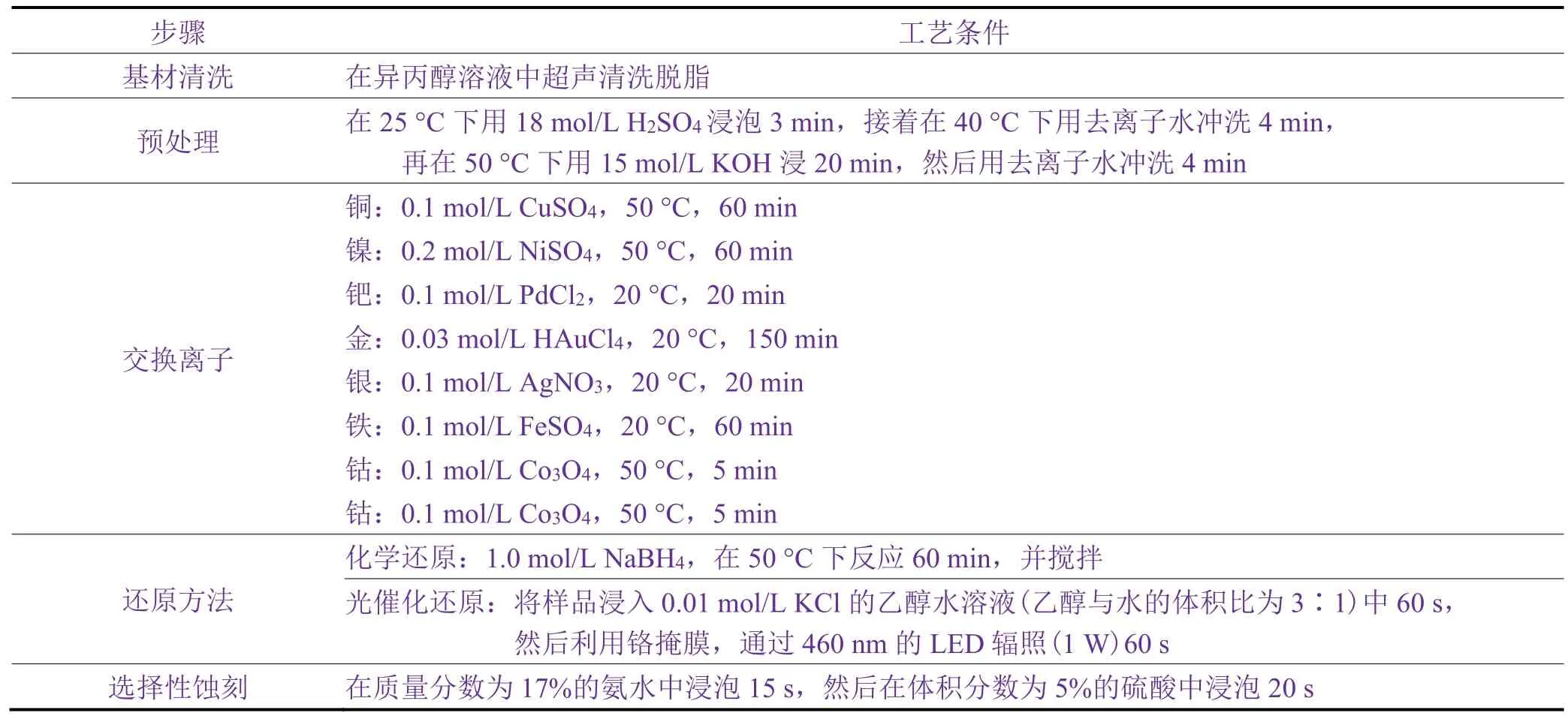

光催化还原金属 Ag+,使聚合物基体表面形成自催化种子层,有利于后续化学镀工艺的进行。在Marques-Hueso等[23]报道的PEI表面金属化过程中,前处理工艺在基体表面合成光敏氯化银(AgCl),以其作为中间体可以快速形成银纳米颗粒,随后进行化学镀。Jones等[40]尝试了以不同浓度的金属离子作为交换金属离子,包括Ag、Cu、Ni、Pd、Cr、Co、Au和Fe,通过化学或光催化还原形成的各种金属离子和纳米粒子实现了 PEI基材化学镀铜,工艺流程如图 3,详细的前处理工艺见表 2。实验结果表明 Ag+在适当的条件下才会被光催化还原,使用KCl敏化剂进行光催化还原成Ag所需的最佳KCl浓度为0.01 mol/L。他们还发现了在银离子交换之前对PEI进行硫酸预处理可以改善光诱导的银纳米颗粒密度和化学镀铜沉积速率,从而提高化学镀铜层的附着力。Esfahani等[24]通过3D打印技术制造出PEI基板后使用局部光辐照合成Ag纳米颗粒的方法来对基体进行图案化修饰,其前处理工艺流程为:碱处理→浸渍硝酸银溶液→选择性光辐照局部合成Ag纳米颗粒→去除残留的离子→化学镀铜。

图3 通过光学和化学还原前处理工艺将金属催化剂引入PEI表面后化学镀铜的工艺流程[40]Figure 3 Process flow for electroless copper plating after incorporation of metal catalyst onto PEI by optical and chemical reduction [40]

表2 PEI表面化学镀铜的前处理工艺[40]Table 2 Processing conditions for electroless copper on PEI substrate surface [40]

1.3 不同工艺的影响

Touyeras等[41]研究了超声波对化学镀层性能的影响,发现在活化过程中进行超声波振动对样品表面的钯浓度会产生影响,增加超声波强度会提高催化剂面积;然而超声波不影响化学镀过程中催化剂的效率。Tefeka等[42]使用大气压表面势垒放电对聚丙烯无纺布进行等离子体活化,随后通过化学镀铜,制备出具有高电磁干扰屏蔽效率的织物,其铜层显示出高附着力,均匀地沉积在纤维表面上。Wang等[43]开发了一种在 PET基板上制作铜图案的图案吸附−镀覆(PAP)新工艺:将具有离子吸附纳米粒子的功能性油墨印刷在 PET基板上,形成图案吸附膜,催化离子被氨基吸附在吸附膜上,最后进行化学镀铜。Alodan等[25]研究了20%玻璃纤维增强的PEEK树脂表面改性和金属化工艺。他们在传统的预处理过程中加入了玻璃蚀刻,即在80 °C的10 g/L NaF + 70 mL/L H2SO4溶液中蚀刻30 min)。在树脂蚀刻步骤(75 °C的400 g/L Cr2O3+ 200 mL/L H2SO4溶液中蚀刻15 min)后,玻璃纤维在表面暴露,通过上述玻璃蚀刻步骤将之除去,可提高金属镀层与树脂表面之间的粘附力。

Di等[44]先使用Cr2O3/H2SO4溶液化学蚀刻聚醚醚酮/碳纤维复合材料(PEEK/CF),然后进行表面金属化,发现Cr2O3/H2SO4化学蚀刻后C=O键会增加,从而提高了复合材料表面的亲水性。随着刻蚀温度升高和刻蚀时间延长,PEEK/CF复合材料的表面出现越来越多的裂纹和部分暴露的碳纤维,其粘合强度随之增强,抗热震性提高。Gaikwad等[45]通过热还原和溶剂诱导的化学还原工艺,在PEI膜中生成Ag纳米颗粒,形成了Ag/PEI复合材料,如图4所示。他们先使用1,3−二(4′−氨基苯氧基)苯和4,4′−氧双邻苯二甲酸酐合成出聚醚酰胺酸(PAA),将AgNO3加入PAA中以形成聚氨基甲酸银溶液,然后将其施加到基材上,加热至250 °C。在聚合物的固化温度下,Ag+还原为Ag原子,继而形成原子核,并进一步生长成纳米颗粒。溶剂诱导以及热还原过程可使Ag纳米颗粒在聚合物表面均匀分布。

图4 通过热还原和溶剂诱导的化学还原工艺在PEI膜中生成Ag纳米颗粒的工艺流程[45]Figure 4 Process flow for preparing Ag nanoparticles on PEI film by thermal reduction and solvent-induced chemical reduction [45]

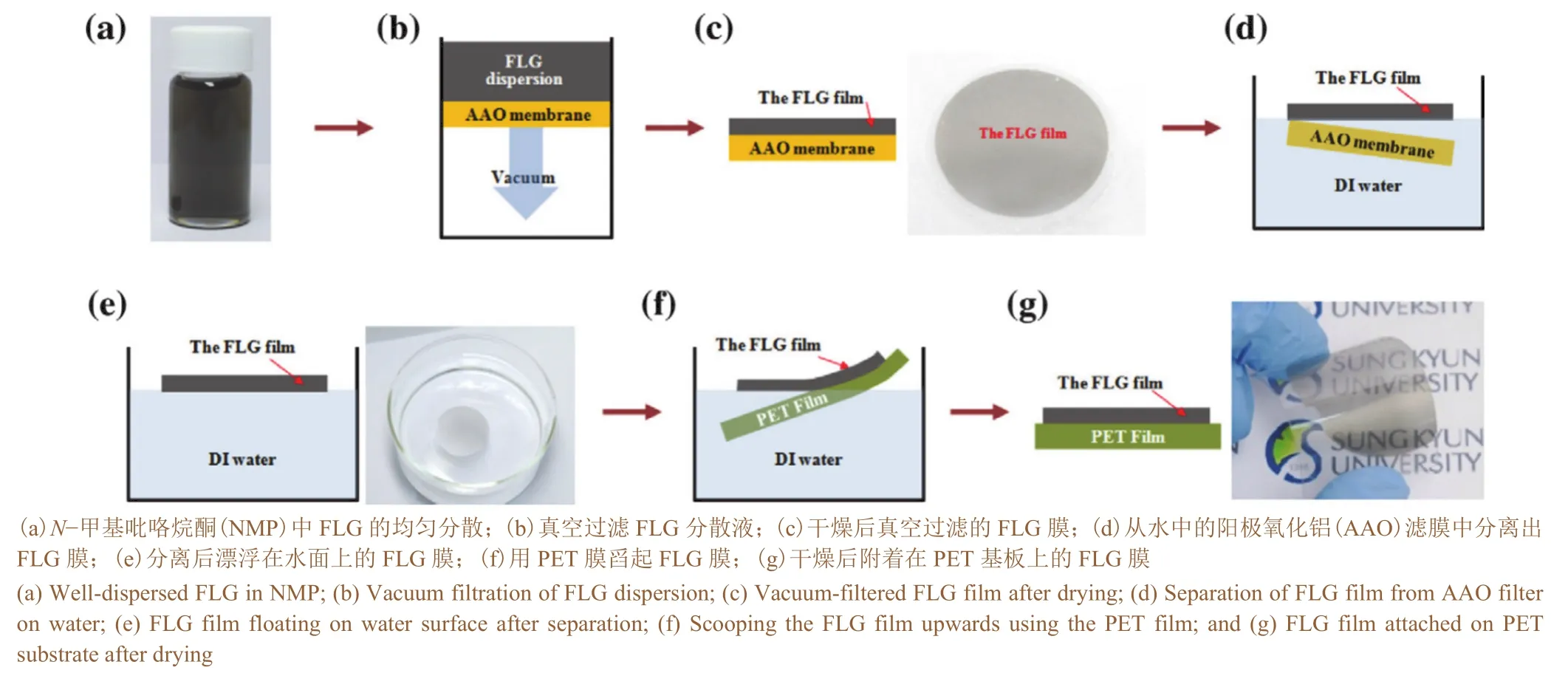

最后,还可以通过在聚合物表面形成导电层来满足电镀工艺要求,实现直接电镀,避免使用化学镀工艺,这将是今后研究和开发的方向。Hwang等[21]通过在非导电的聚合物基材上插入多层石墨烯(FLG)作为导电层,实现了一步电镀,详细的前处理工艺如图5所示。研究结果表明电镀镍层未分层,石墨烯−PET膜可以承受适度的变形和应力。胡佳勋等[28]先对PEEK材料进行H2SO4粗化,然后将其直接浸入多巴胺溶液中,在室温下搅拌24 h。多巴胺会自身氧化而在PEEK表面聚合,40 °C条件下干燥4 h后便形成聚多巴胺层。因为聚多巴胺可以吸附Ag纳米颗粒,利用AgNO3溶液可以原位还原出银纳米颗粒,从而作为后续镀铜的催化中心,实现PEEK材料表面金属化。

图5 多层石墨烯薄膜转移涂层工艺示意图[21]Figure 5 Schematic diagram of few-layer graphene film transfer coating process [21]

2 影响聚合物表面金属层附着力的因素

镀层在基体材料上的附着力是衡量镀件质量的重要指标之一,它表示镀层与基体金属之间的结合强度,是镀层重要的性能指标之一[46-47]。影响聚合物表面金属镀层附着力的因素有:聚合物表面的粗糙程度,聚合物表面改性的方法,化学沉积过程的工艺参数,等等[48]。在特种聚合物材料表面金属化过程中,通常会出现金属膜在聚合物基材上附着力较差的情况,这限制了聚合物表面金属化的应用[49-50]。金属镀层在聚合物基材上的附着力主要表现为分子间作用力、机械锚合、化学键结合等方式,这些方式可能单独作用,也可能同时发生作用。特种聚合物表面改性的方法主要包括机械喷砂、等离子蚀刻、化学蚀刻等。这些前处理旨在提高聚合物表面的粗糙度,形成机械锚合作用,或通过引入化学官能团而产生化学结合作用。

Rozovskis等[51]通过过氧等离子体蚀刻(令聚合物表面分子链断裂[52])和高锰酸盐碱性溶液蚀刻对 PI膜进行表面改性,观察到等离子体蚀刻使得膜表面形成了凹坑,从而提高了镀层在PI膜上的附着力,而高锰酸盐碱性溶液的化学蚀刻作用也可以增强附着力。Park等[53]同样通过使用氧等离子体进行PET表面改性(如图6所示),制备出具有大宽度和高度的纳米锯齿状结构的超亲水性PET,然后进行化学镀铜,制备出致密的Cu/PET基板。其研究发现,Cu/PET界面结合强度随等离子体处理时间延长而增大,经过90 min等离子体处理后,附着力可以达到1 300 N/m,结合方式为机械锚合。Mai等[54]研究丙烯腈−丁二烯−苯乙烯(ABS)、聚醚醚酮和聚酰亚胺表面金属化时,先使用了 CrO3/H2SO4溶液进行湿法化学蚀刻,然后通过硫化钴来活化表面,最后在瓦特镀镍液中电沉积镍。其研究结果表明,表面粗糙以及—COOH和/或—OH表面基团的形成可以增强金属镀层的附着力。

图6 制造Cu/PET柔性基板的工艺过程[53]Figure 6 Flow chart showing the procedure to fabricate Cu/PET flexible substrate [53]

3 总结与展望

聚合物应用愈发广泛,但较差的导电性限制了它在很多领域中的应用,因此聚合物表面金属化受到了广泛的关注和研究。不同的聚合物及其复合材料可以进行金属化,而金属化后的聚合物可以在更多的领域中拥有广阔的应用前景。研究表明,石墨烯、碳纤维等材料都可以加入聚合物中以增强材料的性能。然而,复合材料表面金属覆盖层的附着力是限制其工业上应用的主要因素之一,虽然目前已经有很多新工艺用于改善和提高附着力,但是实际的效果和改进的原理仍然有些不足,例如:不同的聚合物需要采用不同的粗化方式,而一些新型的工艺过程较为繁琐,不适合批量化生产。对聚合物金属化的研究有现实意义,而针对不同聚合物表面金属化后镀层附着力的提高应该是未来研究的重点和难点。

前人主要致力于聚合物基材的表面改性,目前一个最新的研究方向是在聚合物上喷涂一层特殊的聚合物胶,固化成膜后再进一步改性聚合物胶层,继而通过化学镀的方式来达到金属化的目的。另外还可以进一步在聚合物表面进行特殊的导电胶处理[55],然后通过电镀来实现金属化。