铜制品表面仿大理石热着色工艺

张道权,王义刚,朱军岷,朱炳仁

(1.杭州金星铜工程有限公司,浙江 杭州 311100;2.杭州朱炳仁文化艺术有限公司,浙江 杭州 311100)

金属表面热着色技术自国外引进以来,近几年在我国的铜铸造行业和铜制品行业得到了快速推广和发展,逐渐成为行业的主流着色技术[1-3]。表面热着色处理技术通常是指对金属材质(主要是铜及铜合金)的制品进行边加热边化学着色的技术。其操作流程为:利用液化气喷火枪火焰加热铜制品表面到一定温度,再用喷壶或毛刷、毛笔等工具将化学着色溶液均匀喷涂或涂刷、点刷、点蘸在铜制品表面,同时均匀加热其表面,并观察颜色变化直至出现一定氧化膜着色层或花纹着色层,然后用软海绵蘸清水轻轻擦去表面浮灰,最后吹干或烘干。铜制品表面经过热着色技术处理获得的氧化膜不仅色彩丰富、艳丽,膜层结合力良好,颜色包浆性能优良,艺术表现力强,而且耐蚀性、抗氧化性和装饰性优良。

本文以常规铜制品作为素材,通过化学着色药剂和着色方式的设计,介绍铜制品表面制作仿大理石热着色的工艺。

1 仿大理石热着色工艺

采用常规黄铜(H62以上)或紫铜制品作为基材。

工艺流程为:预处理→水洗→着底色→水洗→仿大理石纹热着色→水洗→后处理。

1.1 表面预处理

对铜制品表面进行预处理是必须的,也是非常重要的。表面上的毛刺、砂眼、气泡、焊疤、划痕、氧化皮以及其他宏观缺陷如果不消除或处理不好,会导致氧化膜着色不均匀、与基材结合力不好、着色效果不佳等问题。一般前处理包括打磨、抛光、喷砂等机械加工,以及除油和酸洗。提高铜制品表面的平整度和清洁度,以及降低粗糙度,可以为取得良好的表面着色效果打下基础,也为后续获得良好的包浆效果和结合力好的着色层提供有利的条件和保障[4]。

一般采用常规手持式打磨机或磨光机进行机械打磨或抛光,主要针对工件表面有焊疤、划痕、毛刺、砂眼等需要打磨抛光才能去除的场合。喷砂、酸洗则主要针对工件表面的旧氧化层、轻度油污或杂质,快速有效且基本不受工件形状影响。喷砂采用常规工艺,介质为200 ~ 250目的石英砂,压力以0.3 ~ 0.6 MPa为宜。酸洗采用由100 ~ 120 mL/L浓硫酸、30 ~ 50 mL/L浓盐酸、6 ~ 9 g/L尿素和0.8 ~ 1.2 mL/L OP-10乳化剂组成的酸洗液,通常在常温浸泡3 ~ 5 min,再用清水冲洗干净。根据工件表面状况可选择单一或组合的预处理工艺,最终在着色前都需用常规塑料丝百洁擦片在流水下进行整体的人工打磨,以获得均一的清洁度和粗糙度。

1.2 着底色

采用5 ~ 20 g/L硫化钾水溶液或8 ~ 20 g/L硝酸铁水溶液在铜制品表面制作底色,或采用常规铜常温化学发黑剂制作底色,还可以用配制的黑色化学着色浆来制作底色[5]。然后用塑料丝百洁擦片或软海绵在流水情况下轻轻擦去表面浮灰和表面部分着色层,清除没有结合力或结合力弱的氧化膜着色层,留下结合力好的氧化膜着色层作为底色,接着用清水将表面冲洗干净。

本文采用黑色化学着色浆来制作底色,其组成为:氧化铁红(>400目)3.0 ~ 5.0 g/L,氧化铁黄(>400目)3.0 ~ 5.0 g/L,酞菁蓝(>400目)1.0 ~ 2.0 g/L,聚乙二醇(相对分子质量6 000)0.2 ~ 0.5 g/L,附着增进剂0.2 ~ 0.6 g/L。将上述化学着色浆适当研磨并用200目滤袋过滤,再用水稀释2~ 4倍后使用。

制作底色的目的在于为后续制作表面仿大理石效果打下颜色基础,提高仿大理石纹肌理的颜色背衬、颜色层次感和颜色立体感。另外为了不影响后续表面仿大理石纹氧化膜着色层与基材之间的结合力,底色层的氧化膜着色层可以比常规单一着色层稍微薄一些。

1.3 仿大理石花纹热着色工艺

仿大理石花纹热着色工艺直接牵涉到铜制品表面仿大理石纹肌理的形成,是最重要和最关键的工序。这个工序主要涉及仿大理石花纹化学着色液和着色工艺这两个方面。

1.3.1 着色液的配制

仿大理石花纹着色液的配比为:0 ~ 10质量份的硝酸铁,5 ~ 20质量份的硝酸铜,0 ~ 5质量份的硝酸银,2 ~ 5质量份的氯化铜,5 ~ 10质量份的钛白粉,10 ~ 20质量份的彩色颜料(≥400目),1 000质量份的水。搅拌均匀后经过200目滤袋过滤即得化学着色液[5]。使用时用水稀释1 ~ 2倍。

配液中所用白色颜料采用耐温耐候性强和遮盖力好的金红石型钛白粉,利用其良好的遮盖力来提高彩色颜料的显色和衬色效果。彩色颜料选用细度不小于400目的耐温、耐候、耐变色性能俱佳的钴蓝、钴绿、钛镍黄等陶瓷釉料或氧化铁红、氧化铁黄等常规颜料。上述配方中既有溶于水且对铜具有氧化作用的硝酸铁、硝酸铜、硝酸银等化学原料,又有溶于水且对铜具有一定腐蚀作用的氯化铜原料。它们的搭配使用一方面可以显著增强不溶于水且不与铜反应的钛白粉和彩色颜料在铜制品表面的附着力,从而提高彩色颜料着色层与铜制品表面的结合力,另一方面又可以提升着色层的包浆质感。

1.3.2 着色工艺

着色工具和着色方式的选择以及着色温度的控制对着色纹肌理的形成有最直接的影响。

首先是着色工具的选择,包括各类大小不等的毛笔、毛刷等。一般大工件可选择大一些的毛笔或毛刷,小工件则选择小一些的。采用不同的着色工具会得到不同的着色纹肌理,从而呈现不同的仿大理石纹着色效果。

其次是着色方式的确定。除制作底色外,一般不采用喷涂或均匀刷涂的方式来获得均一的着色氧化膜。采用不同的着色方式(如刷涂、点蘸等),再加上刷涂或点蘸的随机性、规律性、疏密程度等的变化,可得到完全不同的表面着色纹肌理和仿大理石纹着色效果。

再次,铜制品表面温度的控制也很重要,过低或过高都会导致着色氧化膜结合力不好,过高还会导致氧化膜变色。一般温度的控制应以着色液在其表面快速挥发而不流淌、不流挂为佳。根据着色液耐温性,着色时的温度一般控制在120 ~ 200 °C。

还有,采用不同颜料配制的化学着色液以及着色手法,既可以得到同一颜色的仿大理石纹肌理效果,又可以获得不同颜色相互交错、搭接或相互渗透的仿大理石着色纹肌理效果。不同颜色的着色液一般遵循按颜料耐温性从高到低的顺序依次着色。如果采用耐温性比较好的陶瓷釉料和无机颜料,也可以根据着色效果进行交替着色。

最后,还需根据表面整体着色纹肌理效果进行相应的补充或修色,整体效果满意后用毛刷蘸清水将表面的浮灰清理干净。

1.3.3 后处理

着色后处理包括干燥以及用石蜡或涂料封闭。干燥一般用液化气喷火枪低温加热烘干或用空气喷枪吹干。用石蜡封闭时采用毛刷蘸一些石蜡刷涂在加过温(通常50 ~ 70 °C)的工件表面,并在其完全冷却至常温后用干净毛巾擦拭至透亮。清漆或透明色漆封闭通常采用综合性能较好的丙烯酸类或氟碳改性类双组分涂料,采用喷涂的方式上漆后放入80 ~ 150 °C烘房中烘烤1 ~ 3 h。喷涂时工件应处于室温状态,干膜厚度约为15 ~ 25 µm。着色后处理还包括根据铜制品结构对个别部位(比如马脚、马尾、牛角等)进行抛光、抛亮,进一步提高其颜色的层次感。

后处理一方面可以封闭氧化膜着色层,提高其耐蚀性和抗氧化变色性能;另一方面又可以提高氧化膜着色层的光泽,获得温润光亮和通透的着色效果,进一步提升颜色的层次,令制品表面的颜色有一种从内部自然透出来的包浆效果。

2 仿大理石纹热着色铜工艺制品鉴赏

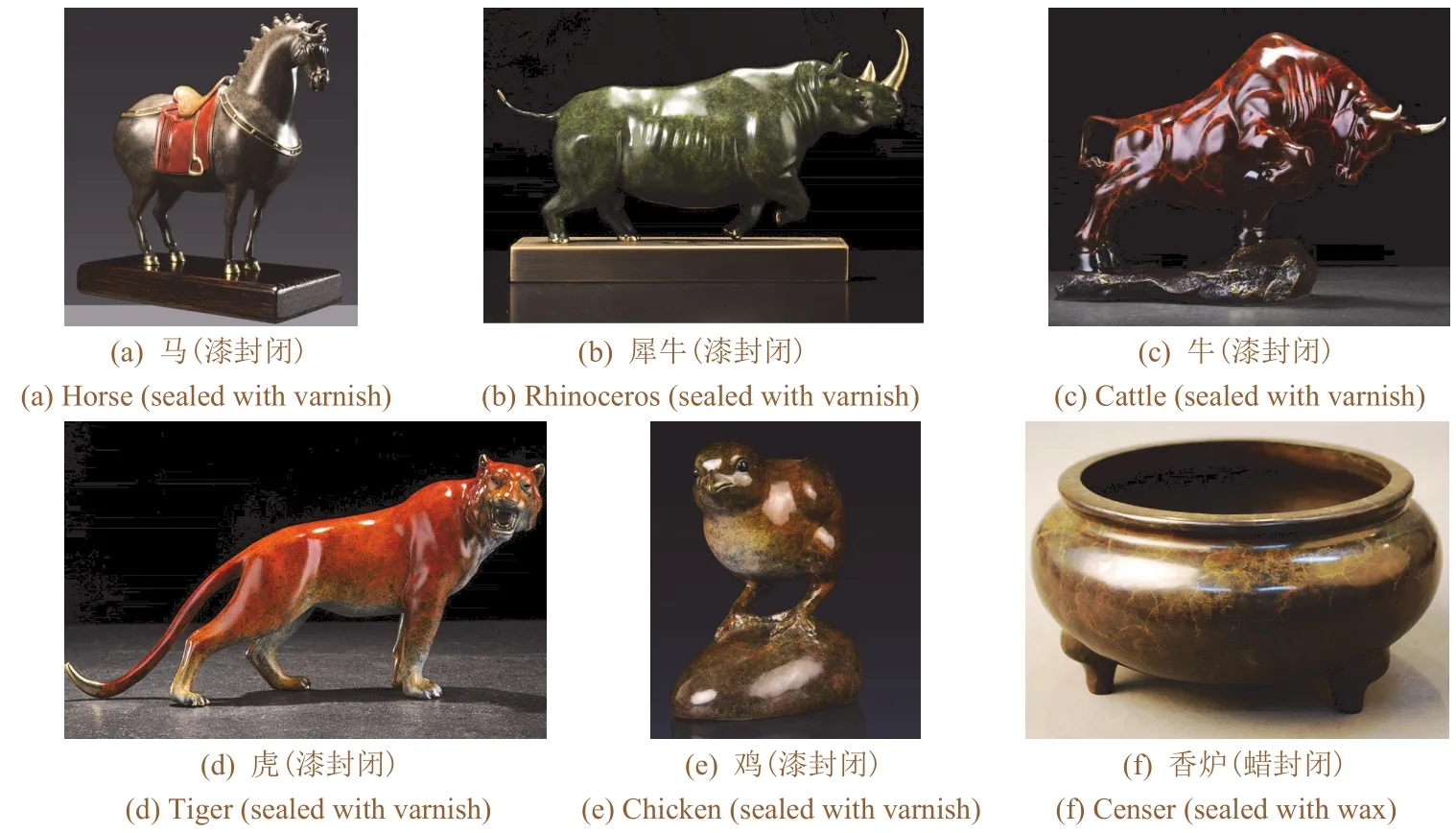

从图1可见,采用本工艺制作的铜制品表面大理石纹肌理清晰逼真,包浆效果非常好。

图1 铜工艺制品仿大理石纹热着色样品Figure 1 Samples of copper crafts with imitation marble textures

3 结语

通过不同的颜色搭配和不同的着色方式,表面着色层的颜色既可以单一,又可以很丰富,而且不同着色层之间能够相互渗透、交融,从而呈现风格迥异的具有大理石般艺术装饰的效果。