硬质合金材料的电解磨削加工工艺研究

戚桓瑜

(武威职业学院,甘肃 武威 733000)

由于航空航天和国防工业对高速、机动性高、精度高等指标设备的要求,通常使用的金属材料具有简单的量化、薄壁和聚合等特点,如预制板,梁,肋骨等零件,这些产品主要是直接从新一代块状毛坯加工而成,在重量、对称性、光面、硬度和耐力方面具有很高的优势,对于零件有了一定的改善作用,方面机器的运行,而且对于航空工作的提升也有很大的促进作用,根据产品的条件,设计性能要求、结构重量降低、结构完整性提高是航空制造业发展的必然趋势。薄壁零件通常是在极为复杂的条件下使用,如高温、高压、高负载等,以确保精确度和耐久性。对试验和设备的可靠性提出了非常高的制造技术要求。然而,硬质合金材料的特点是尺寸大,去除率高,在生产过程中使用夹具,切割,热切割和剩余应力,很容易产生弯曲,弯曲,结合弯曲和其他变形处理,因此,零件的准确性很难满足设计要求,而且从某种意义上来说甚至成为废品。因此,研究硬质合金材料加工工艺的效率和精确度对于提高国防、航空航天等行业的水平是至关重要的,目前机械加工和研究中心的重点和困难[1]。

1 硬质合金材料的电化学特性研究

电化学反应是指在一定附加电压下,发生两个电极之间氧化反应的电化学过程,注不含电解液,并且在发生还原反应的阳极/电解液界面之间。所谓的电化学处理是用电解阳极溶解法去除零件的方法。在电化处理中,对阳极/电解液接口和电解液/阴极接口的反应在一定程度上取决于电量,这中间存在一定的关系,通过电路,即法拉第定律。法拉第二定律可被解释为与溶解物质的电化学当量成正比;当它通过一定数量的电荷通过表面的材料。

2 电化学作用影响规律研究

2.1 电化学作用原理

电化学处理(Electrochemical Machining,ECM),这是一种用电解中的金属溶解的电化学阳极处理零件的方法,其尺寸和表面粗糙度有一定的精确度。在电解加工过程中,反应电流大,工具阴极与馈电负极、工件馈电正极相结合,同时,技术差距依然存在,电解液进入高速流。大间隙位置电流密度小,阳极溶解处理零件慢,间隔小,电流密度大,待加工零件的阳极可快速溶解,且工具阴极的固定进给和加工产品的阳极处理表面的溶解;这最终导致产品形成与工具阴极相同的轮廓。当阳极金属在钝化电解液中时,这中间会产生一定的化学反应,也就是氧化反应,而且从某种程度上来说还比较激烈,因此而形成不溶的氧化物,这些不溶性物质在阳极表面形成一层稠密的氧化物和基底结构,我们称之为腐蚀层。根据材料的特性,腐蚀层的厚度可以从几纳米到几十微米不等。正是由于外壳的密度作用,这种情况可能导致电子传输的不好,从而导致在腐蚀层内的金属基体不能继续参与反应,而电化学反应则很困难,因此,如果正确去除腐蚀层,就可以获得整个基底表面,并在必要时进一步去除材料,这将继续电化学反应。因此,研究阳极金属层的腐蚀性形成机制以及根据需要调整腐蚀性层特性是确定电解研磨技术的重要条件[3]。

2.2 电流密度对腐蚀层特性的影响

材料表面在电流密度不同的情况下,在电化学作用后有一层黑色的腐蚀层。从纵向上来看,即电流变化方向,当电流密度比较小时,试样表面只有浅灰色腐蚀层,并且表面光滑,没有可见的剥离痕迹。当电解液的质量为10%,电流密度为25a/cm2试样a4的两端开始腐蚀,而当电解液的质量分数为20%,也可能产生较大的反应,当电流密度为10a/cm2时,c2试样的两端已经有剥离的迹象,因为电解液的质量越高,材料表面的电化学腐蚀越强,腐蚀层的氧化物含量越大,腐蚀层越松,越容易打开。在实际处理过程中,这种不均匀的腐蚀会使试样表面粗糙度降低。从横向上来看,随着电解液质量的增加,表面的腐蚀样品会出现更深层的颜色,说明电化学反应更为强烈,低电流密度的试样表面会更容易剥离。

3 电解磨削加工工艺研究

3.1 电解磨削加工研究方法

电解磨削是一种加工方法,在一些领域中还是比较常见的,可将金属材料与电解法和机械磨削相结合,在加工零件表面连续进行电解,钝化,机械刮削后活化等过程中,在这种情况下,所处理的材料将被永久删除,直到它们得到一个精确的尺寸和质量表的产品。不同于电解加工硬质合金材料,电解磨削加工硬质合金材料中的工具阴极是一个导电的圆圈,电解液中的间隙与所处理的产品相接触。在加工过程中砂轮与加工零件所用电源的负极相联系,用于加工零件的电源的正极性和砂轮的恒定旋转。阳极钝化膜快速净化旋转导电砂轮,在产品表面再次出现矩阵金属并继续进行电解溶解过程。产品在电解和机械磨削的作用下连续加工,最终达到加工要求。金属的电解溶解率为95%~98%,机械研磨率为2%~5%。

3.2 电解磨削加工与传统加工方式对比

比较电解磨削与传统磨削的区别,参数包括表面粗糙度、残余应力、磨削力。通过这些方面的比较,进一步阐明了电解磨削与传统机械磨削相比的优越性。

3.2.1 表面粗糙度对比

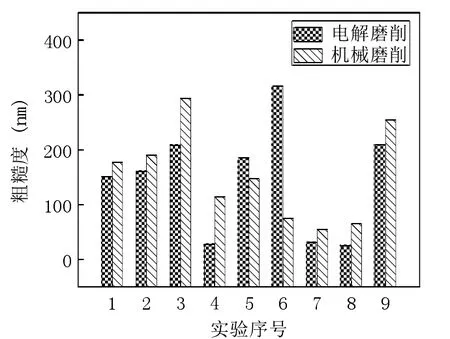

图1 正交实验下电解磨削与机械磨削后试件粗糙度对比

图1是电解磨削与机械磨削后试件粗糙度对比情况,同样采用正交试验中的参数,可以看到几乎所有的参数下,电解磨削粗糙度均小于机械磨削,并且电解磨削的最佳值低于机械磨削最佳值的50%,说明了电解磨削加工在粗糙度方面的优势。

3.2.2 残余应力对比

图2是电解磨削与机械磨削后试件残余应力对比情况,样件在加工前均经退火处理,采用电解磨削优选出的机械加工参数。

根据前期的实验探索,不论是电解磨削还是机械磨削,其残余应力层的深度均为40μm左右,所以在打孔时,前40μm深度的打孔步长设定为5μm,40~80μm深度范围,步长设为10μm,这样兼顾了测量的精度与效率。在相同的机械参数下,还是有一些相似的,电解磨削和机械磨削的残余应力有相似的状态,均表现为压应力,可以认为深度40μm以后二者残余应力均为零;电解磨削后残余应力最大值约225 MPa,机械磨削后残余应力最大值约463 MPa,残余应力减小约50%,效果比较明显,证明了电解磨削在残余应力方面优于传统机械磨削。

图2 相同机械参数下电解磨削与机械磨削试件残余应力对比

4 结语

综上所述,由于对切削敏感性,剩余应力过大,硬质合金磨削严重,提出的电解磨削加工技术不同于机械加工,在表面粗糙度、剩余强度和砂轮磨损方面具有更大的优势。对于硬质合金磨削加工技术,工作方法从选择电解液的合适钝化,研究最终,结合机械磨削工艺的首选参数,在硬质合金表面的电化学反应机制,获得高质量的硬质合金材料。