5A06铝合金薄板自动化焊接工艺研究

杜 亮,贾志欣

(天津航天机电设备研究所,天津 300000)

5A06是(Mg)为5.8%~6.8%的一种铝-镁系合金,其含镁量最高,是不可热处理强化的铝合金,其强度中等,退火时塑性尚可,易于进行氩弧焊、电阻焊、电子束焊、等离子弧焊、搅拌摩擦焊等,退火状态的耐腐蚀性良好,冷作硬化可提高强度,但抗应力腐蚀性能降低,是航空、航天、国防工业中应用很广的一种铝合金。本文从焊前准备、焊接方法、焊接材料、焊接规范、焊后检查以及缺陷补焊等方面进行试验分析,确定了5A06薄板自动化焊接合理的工艺流程及其工艺规范。5A06铝合金薄板焊接还容易变形。由于铝的热导率是钢的3倍,5A06铝合金在焊接过程中,不均匀的加热使得焊缝及其附近的温度很高,冷却后,焊缝就产生了不同程度的收缩和内应力,致使焊接结构产生各种变形。采用薄板焊接专机(图1所示)能够对拼接板起到很好的刚性固定,有效的控制变形。表1为5A06铝合金板材的化学成分。

图1 薄板焊接专机

表1 5A06铝合金板材化学成分(%,质量分数)

1 焊接工艺

1.1 焊前准备

(1)坡口。使用薄板焊接专机拼接5A06铝合金薄板厚度在5mm以内不需要开坡口,可以达到单面焊双面成形。

(2)对焊接端清理。全面检查铝合金薄板焊接部位30mm范围内是否保持清洁,清洗液体为乙醇,将薄板表面污染物清理干净,待清洗液体挥发后,合金薄板表面的氧化膜使用电动钢丝轮进行清理,清理完成后擦拭干净,确保焊接面没有灰尘、水分等情况下进行焊接作业。

(3)焊枪的清理。对薄板焊接专机的TIG焊枪喷嘴内、外都要仔细清理,保证喷嘴内、外壁无灰尘、水分等杂物,喷嘴内壁光滑、无尖锐棱角、凹槽,飞溅物应及时清理干净,喷嘴可靠旋紧,气筛完好。

1.2 焊接方法

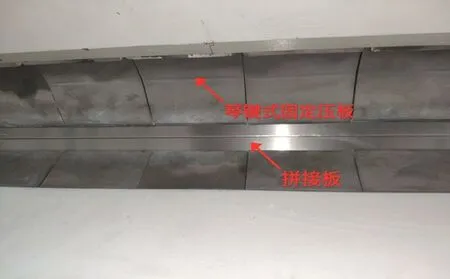

使用薄板焊接专机将铝板刚性固定(图2所示),采用TIG焊,保护气体为纯度大于99.99%的氩气,拼接焊缝为长直焊缝,不留间隙,底部垫板上留有凹槽和充氩孔(图3所示),保证了焊缝单面焊双面成形的效果。

图2 刚性固定

图3 薄板焊接专机底部垫板

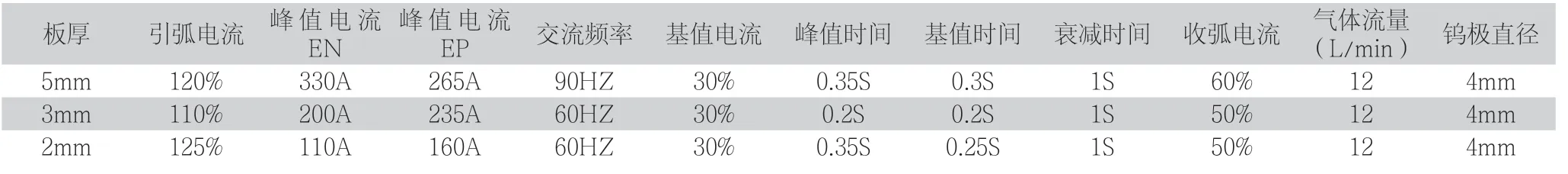

表2 5mm、3mm、2mm焊接工艺参数

1.3 焊接规范

1.3.1 焊接方法

焊接方向与焊枪角度采用左向焊法,即焊接热源从接头右端向左端移动,并指向待焊部分。送丝机构与焊枪联动,起弧后自动送丝。焊枪与焊接接头保持80~85的角度(图4所示)。

图4 焊枪与送丝机构

1.3.2 焊接工艺参数

本次选用米勒氩弧焊机(图5所示)对三种厚度的母材进行测试(5mm、3mm、2mm),表2为具体焊接参数。

图5 焊机

1.3.3 引弧和收弧

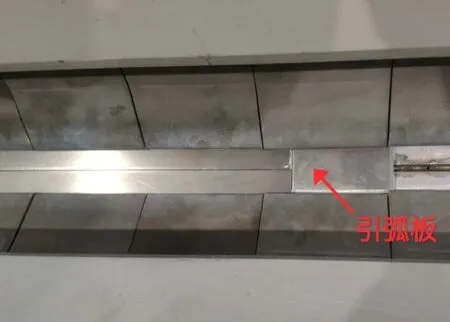

采用高频引弧,对没有余量的焊件必须加引弧板和收弧板(图6所示)。

图6 没有余量的焊件加设引弧板

1.3.4 焊接变形的控制措施

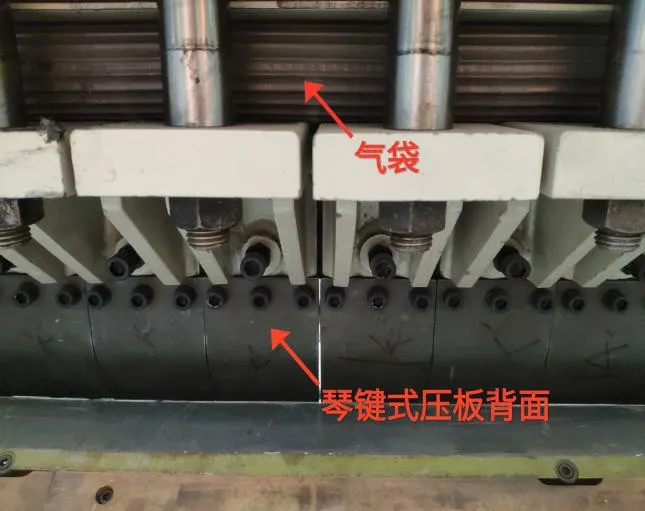

(1)薄板焊接专机依靠气袋将两排琴键式压板自动压紧、均匀受力,实现刚性固定(图7所示)。底部垫板采用水冷循环系统(图8所示),能很好的控制焊接变形。

(2)对接间隙越小越好,最大不超过0.5mm,能更好的减小焊接变形。

图7 气袋

图8 水冷循环系统

1.4 焊后检查

为确保焊缝的致密性,焊后对拼接焊缝采取渗透探伤。

1.5 缺陷补焊

自动拼焊过程中,遇到特殊情况中断时,需要应用铣削工具对出现中断的弧坑及反面缩孔内的残余物质进行清理,同时要保证铝合金薄板在缓坡状态下进行焊接。如果在检查过程中查出质量问题,采用以上方法去处理,可以将薄板30mm以内的杂物清除干净,用棉布擦干后,方可进行TIG焊接。

2 结论

通过大量的焊接试验,得到5A06铝合金薄板自动化拼焊工艺流程,包括焊前清理、焊接方向、焊枪角度、焊接材料、焊接工装、工艺参数、焊后检查方法以及补焊工艺等。掌握这种焊接方式,可以有效的控制薄板焊接变形,焊缝致密性在不受特殊中断因素影响的情况下可达到99%的合格率,同时还保证了焊缝的美观。