富氧底吹炉与侧吹还原炉熔炼联合处理高铜铅精矿研究

蔡炳龙,彭德胜,程荣亮

(江西金德铅业股份有限公司,江西 德兴 334200)

江西金德铅业股份有限公司成立于2007年12月7日,产品设计规模为:年产电铅8万吨,副产品硫酸7.39万吨,银锭205.15吨,金锭0.29吨,另外还有冰铜、精铋、氧化锌等产品。

江西金德铅业股份有限公司冶炼铅原工艺为富氧底吹炉-鼓风炉,之后随着国家环境政策要求的提高,于2015年对炼铅生产工艺进行技改,采用侧吹还原炉替代鼓风炉还原进行铅的冶炼。新工艺于2015年7月8日投产,然而面对市场原料竞争形势严峻,加工费低的局面,急需解决办法。通过供销部市场调研,发现市场上有种较好买到高铜低铅精矿,成分大概为:Pb25%;Cu 10%~15%;Zn 10%~15%;S 20%~28%;Au 3.5~25g/t;Ag 450~1500g/t。此类原料虽然铅品位较低,但是富含的有价金属铜、锌较高,若在铅冶炼中搭配使用,能否保证有价金属回收率,发挥联合冶炼经济效益,提出了课题。 所以结合目前现有冶炼铅工艺,通过调整工艺参数和操作方法,达到同时回收铅、铜、金、银和锌的目的,来提升企业的经济效益和市场竞争力,拓宽原料采购渠道。

1 富氧底吹炉熔炼

富氧底吹炉熔炼是一个沿炉子中心轴线转动的卧式圆筒形反应器,内衬铬镁砖,在炉子的顶部有加料口、出烟口,炉子的底部有氧气喷枪,端墙有放渣口,出铅口。炉子结构紧凑、表面积小,散热较少;在炉子底部鼓入氮气保护气体,可减缓熔体对耐火砖的冲刷、延长炉衬和氧枪区域砖的使用年限。

底吹炉氧枪采用双筒管式射流富氧氧枪,氧枪中心管外壁开若干条槽成齿轮形状,工业氧气和空气分别从外壁为齿轮形状的中心管的氧气进口和侧面的空气进口进入氧枪,在一定压力下,工业氧气经中心管,氮气、软化水经三筒管的环缝从氧枪前端的氧枪口同时喷吹到反应器中。使用单管式射流富氧枪时,工业氧气和空气分别从后端侧面的氧气进口和后端的空气进口进入到氧枪的混合室混合后,在一定压力下从前端的氧枪口喷吹到反应器中,更换氧枪时,只需转动反应器,使氧枪口高出熔池的渣面,即可更换。

富氧底吹炉熔炼的基本原理:氧气底吹熔炼是熔池熔炼,经配料制粒的混合料从底吹炉顶部加入,氧气从底部吹入引起熔体搅拌,高压氧气和氮气以超音速从氧枪口射流喷出,细小的气泡在动能的作用下推动高温熔体向上和两侧循环翻滚并使熔体与气泡之间充分接触混合,到达液面稍微鼓起而平稳,形成下小上大的锥形体形状;混合料中的金属硫化物在渣液层发生氧化、造渣、沉铅反应,生成金属氧化物和二氧化硫及液态铅液珠,并释放大量热使氧化反应继续下去,同时生成部分粗铅和低熔点的高铅渣,粗铅在重力作用下流向沉铅区,高铅渣通过渣口溜槽流入侧吹还原炉内。

富氧底吹炉炉内主要进行加热、熔化、氧化、造锍、造渣等过程,产出含铅、铜、锌、金、银等有价金属留在高铅渣。高铅渣通过渣口溜槽进入侧吹还原炉进行还原。

2 氧气侧吹还原炉熔炼

近年来大量的铅冶炼企业进行了工艺技术升级改造,改造核心技术是用氧气侧吹炉还原炉替代原有工艺中的鼓风炉来处理高铅渣,在原有的铅冶炼工艺中,后续工艺大部分是采用鼓风炉进行还原。

表1 还原炉熔炼三个阶段工艺参数控制

用鼓风炉来还原高铅渣,存在的缺陷:

(1)熔融高铅渣冷却铸锭,潜热未得到利用;

(2)鼓风炉还原需采用高焦虑,焦炭用量大且还原效果不理想;

(3)鼓风炉产出的烟气量大,产出低浓度的SO2不易处理,环保成本高。

氧气侧吹还原炉的兴起,使得对高铅渣熔体进行直接还原的工艺得到了广泛的关注,该工艺具有产量大、加入高温熔体、间断还原作业以及安全环保的特点,在能耗个技术经济指标上有明显的优势。

底吹炉产生的高铅渣通过渣口溜槽进入氧气侧吹炉中进行还原,产出含铜和贵金属粗铅、含锌炉渣和含尘烟气。氧气侧吹炉还原是间断、周期性作业(目前102分钟/炉),故加料也是周期性的,配料需要将返料、石灰石、和煤,通过称量按给定的比例送到总皮带运输机。由此配制的炉料送到炉上的加料口,在预定的时间段内将规定数量的上述物料通过加料口连续加到炉渣熔体的表面。使用1个加料口加料。

3 两炉联合处理高铜精矿冶金计算和工艺参数控制

高铜精矿在原料仓单独堆放,经过铲车、抓斗堆混堆配混合均匀,然后粒料经富氧底吹炉氧化脱硫,氧气侧吹炉还原后,金属铜和有价金属进入粗铅,随铅液一起经虹吸道流入铅模中铸锭,锌以氧化锌形态进入热渣,经渣包加入烟化炉进行还原制成氧化锌粉。粗铅锭运送到精炼车间脱铜除杂,铜浮渣用料斗送往反射炉进行铜的富集脱铅同时回收金、银等有价金属。铜35%左右的冰铜形式产出外售。

(1)冶金配料计算,研究入底吹炉的物料含铜品位对指标及安全、环保的影响。

我厂铅精矿主要来源为国内大中小矿山和中间贸易商,种类多、成分复杂,进厂精矿需进行二元堆放、堆混取样,根据化验结果,在进行冶金配料计算。通过在不加高铜低铅矿时的入炉粒料含铜0.8%,逐步提高到2.5%,观察含铜提高后,对还原炉渣含铜、虹吸道耐材、高铅渣残硫、炉内炉结、烟道结焦、尾排含硫、下料口喷溅冒烟情况,进行比对和总结,得出最高的入炉含铜品位2.0%,对生产、安全、环保影响最小。

(2)冶金配料计算,研究含铜物料提高后,底吹炉氧料比对自热反应的影响

根据入炉物料中硫、铅、铁、铜的总量,经冶金计算出,使硫完全燃烧成SO2所需的氧气量,确保硫化亚铜在底吹炉内氧化成氧化铜,以氧化铜形态进入高铅渣中,极少部分以硫化铜形态进入高铅渣。计算控制好反应过程所需的氧气量,确保在不加入任何燃料的情况下,靠入炉物料含硫与氧气发生的自热反应,提供氧化脱硫反应正常进行所需要的温度条件。否则氧气不足将大量生成硫化铅、硫化铜,带来底吹炉炉内不反应和尾排指标超标等工艺故障。氧气过剩会带来渣过氧成泡沫渣和喷炉风险,经研究实验,氧气过剩系数控制在0.9%,有利于氧化脱硫反应的正常进行和高铅渣残硫0.4%~0.7%。

(3)冶金计算,研究高铅渣含铜提高后,对还原炉渣含铜的影响。

底吹炉高铅渣经溜槽直接流入还原炉,在强还原气氛CO的作用下,氧化铜还原成金属铜,经液铅捕集,在炉缸沉淀与渣分离,有价金属与铅液经虹吸道一起流出,进入粗铅模铸锭,熔渣经渣口流出,送烟化炉提取炼氧化锌。有价金属因比重差、温差,硫化铅、硫化铜、金属铜在铅面上层富集冷凝结成半成品冰铜。在还原炉内整个反应过程中,对渣含铜起关键影响作用的是渣温、还原气氛和还原时间的控制。因还原炉是间断进渣、出铅、放渣作业,在炉内分三个冶炼阶段,即进渣提温阶段、还原阶段、放渣阶段,每个阶段的温度、还原气氛及时间的控制对指标影响极大,经研究实践得出下表冶炼参数,利于降低渣含铜,还原炉渣含铜指标能够稳定在<0.1%。

4 研究成果

该研究在不需要对原生产工艺、设备做任何改动,且不用增加任何投资费用,完全利用现有的生产设备,不会产生任何新的污染源、能源消耗和对指标的影响。通过提高处理高铜、锌低铅富含精矿后,盈利副产品冰铜、氧化锌产量大大提高,给企业带来了非常可观的经济效益。本次研究成果的应用,可以更广泛用于处理高铜、锌、低铅原料的生产,有利于在含高铜、锌、低铅精矿资源中综合回收有价金属。

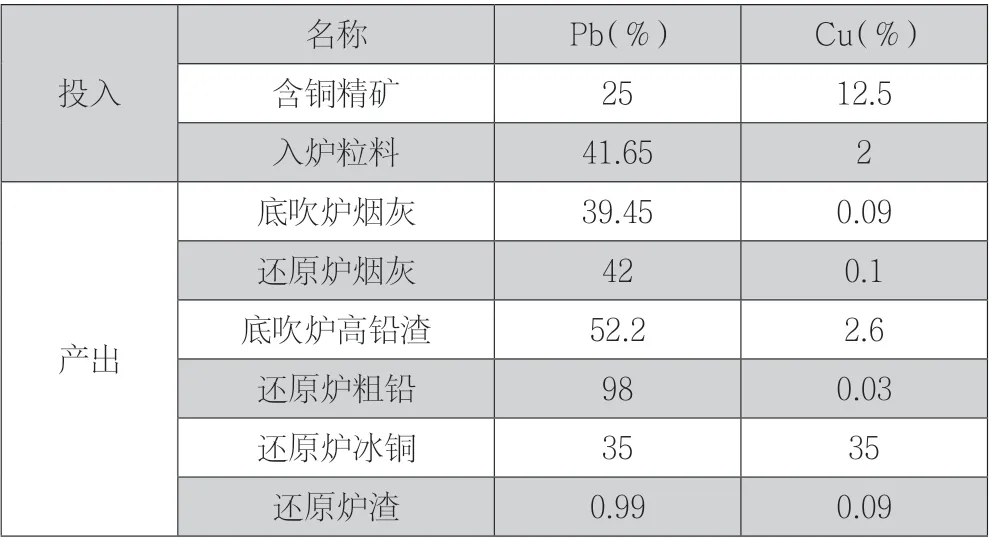

表2 高铜低铅精矿冶炼研究实践结果数据

5 结论

富氧底吹炉与侧吹还原炉熔炼设计,主要是处理铅精矿。通过本次研究实践,利用两炉联合冶炼的优势,同时能够对高铜、锌、低铅精矿或富含杂料,进行有效冶炼和综合回收有价金属,研究实验的成功,为企业拓宽铅冶炼原料的采购渠道,提高了铅冶炼的综合效益和市场竞争力。