底吹炼铜喷口区多相流动特性数值模拟研究

袁启盛,张斌,戴志海,詹佳鑫,林王军,彭金鹏

(1. 江西理工大学 材料冶金化学学部,赣州;2. 中南大学 冶金与环境学院,长沙 410083 341000;3. 江西理工大学 应用科学学院,赣州)

1 引言

氧气底吹熔炼炉是一种卧式圆筒形熔池熔炼炉,广泛用于铜、铅、锑等金属的捕集冶炼。近年来,铜的底吹熔炼工艺快速发展。该技术对原料适应性强,炉内传热传质条件好,能耗低,环境污染小,冶炼成本低,具有较大的发展潜力[1-4]。

富氧空气从熔池底部鼓入,铜精矿颗粒在强烈搅动的熔池中发生氧化反应,生成的物质快速循环迁移后上浮进行造渣反应和造锍反应[5]。熔池中的气-液两相流动行为决定了传热及传质过程,最终决定了化学反应速率。研究熔池内的多相流动过程不仅可以定性分析气泡和铜锍的流动规律,也可以为设备和工艺的优化改造提供理论依据[6]。闫红杰等[7-9]对底吹炉进行水力学模拟和数值模拟,得到了炉内流场特性和氧枪参数的最优组合。LIU等[10]模拟研究了富氧侧吹炉内流场特性,并用不同的湍流模型对水力学模拟的结果进行验证得到最合适的模型。董择上等[11]对底吹连续炼铜炉进行模拟,得出了炉内流场、速度场和喷溅规律,有助于设计炉子结构和制定操作制度。郭学益等[12-13]模拟得到了底吹炼铜炉的最优工艺参数。蓝海鹏等[14]模拟分析了气流喷吹速度对底吹炼铜炉内搅拌情况的影响。魏烈旭等[15]对铜阳极精炼炉的稀氧燃烧过程进行数值模拟,得到了炉子内的燃烧状况、烟气流场和温度分布。

通过仿真技术可以快速、准确地揭示熔池内的多物理场分布信息,结合实践数据使模拟结果准确性显著提高。本文使用数值模拟软件Fluent对铜底吹熔池熔炼炉进行数值模拟计算,对比水模型实验数据与模拟结果,选择适合的多相流模型。模拟分析熔池内多相流体流动规律及其流场特性,并对流动参数进行优化。

2 数学模型

2.1 基本控制方程

基本控制方程包括质量守恒方程和动量守恒方程。质量守恒方程即连续性方程,其表达式为[15]:

式中ρ为密度,kg/m3。t为时间,s。U是流场中任一点的流速,m/s。

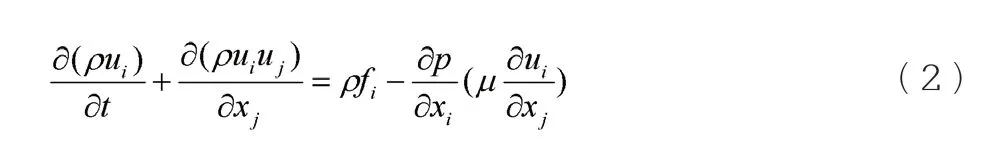

动量守恒方程即Navier-Stokes方程:

式中f为单位质量流体所受到的质量力,N。p为压力,Pa。μ是流体的动力黏度,Pa·s。ui,uj为速度U在i,j方向上的分量。

2.2 多相流模型

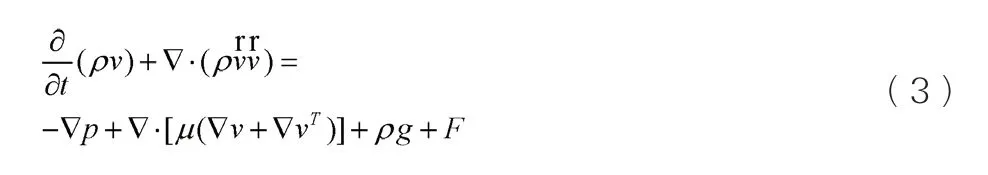

熔池熔炼炉内的气-液两相流动过程需选择恰当的多相流模型。Fluent软件中包含VOF模型、混合模型和欧拉模型三种多相流模型。其中VOF模型控制方程如下:

式中:g为重力加速度,N/kg。v为流体速度,m/s。μ为有效黏度,Pa·s。F为体积力,N。

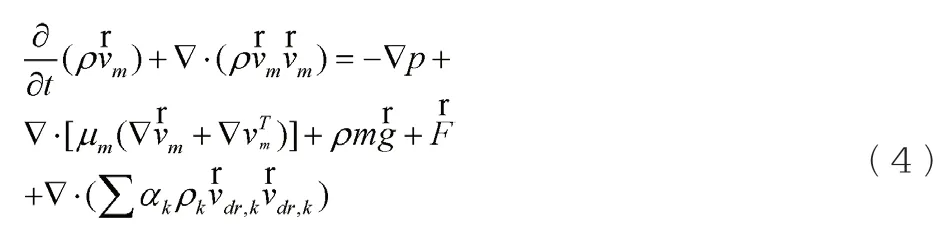

混合模型控制方程为:

式中:m为相(数),α为体积分数,vdr,k是第二相k的飘移速度。

欧拉模型控制方程为:

式中τq为压力应变张量,Fq为外部体积力,N;Flift,q是升力,N;FVm,q是虚拟质量力,N;Rpq为相间的相互作用力。

2.3 湍流模型

底吹熔池熔炼过程是典型的湍流流动,选择正确的湍流模型对数值模拟过程非常重要。由于熔池内存在大量气泡和漩涡,使用标准k-ε模型误差较大,而Realizable k-ε模型能更好的描述气泡尺寸的变化[9]。本文应用Realizable k-ε模型进行模拟计算。

2.4 几何模型与边界条件

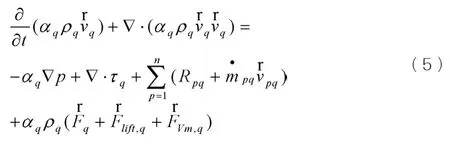

底吹炉的结构如图1所示。

图1 底吹炉示意图

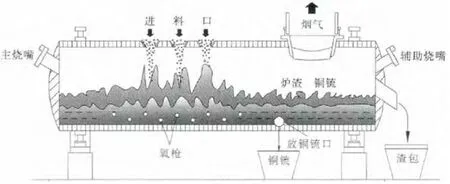

图2 计算区域网格划分

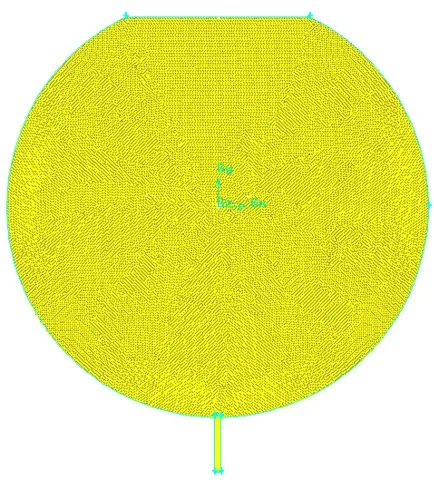

图3 三种多相流模型与水模型实验结果对比

为了验证数值模拟结果并分析喷嘴区域多相流动特性,本文以1:12水模型实验喷嘴区域二维横截面进行计算[17],即炉子直径为300mm,喷嘴直径5mm,喷枪长度40mm,氧枪插入熔池深度为1mm。对计算区域进行网格划分,如图2所示。熔池区域划分为三角形网格,喷口为矩形网格,网格数量为41422个。

喷枪的入口设为速度入口(velocity-inlet),烟气出口设为自由出流(outflow),喷枪出口和炉体相交的两个面设为交界面(interface),其他面均设定为壁面(wall)。

3 模型求解及模拟结果验证

3.1 数学模型的求解

使用数值模拟软件FLUENT对建立的底吹熔池非稳态模型进行求解。速度耦合采用PISO算法,压力基分离器用PRESTO格式,动量方程用一阶迎风格式,最小时间步长为1×10-5s。

3.2 模拟结果验证

使用VOF模型、混合模型和欧拉模型三种多相流模型,计算得出的气泡形态与水模型实验结果进行对比,如图3所示。

通过对比实验结果可以看出,混合模型和欧拉模型都模拟出了喷射流,但气泡形态与实验结果相差较大。VOF模型计算出的初始气泡为椭圆形,从氧枪中喷出后形成一定长度的“颈”部后逐渐拉长,成长为蘑菇云的形状。VOF模型的模拟结果与实验结果更加接近,因此本文采用VOF多相流模型来计算底吹熔池内的多相流动过程。

4 熔池内流场分析

4.1 气泡生成过程

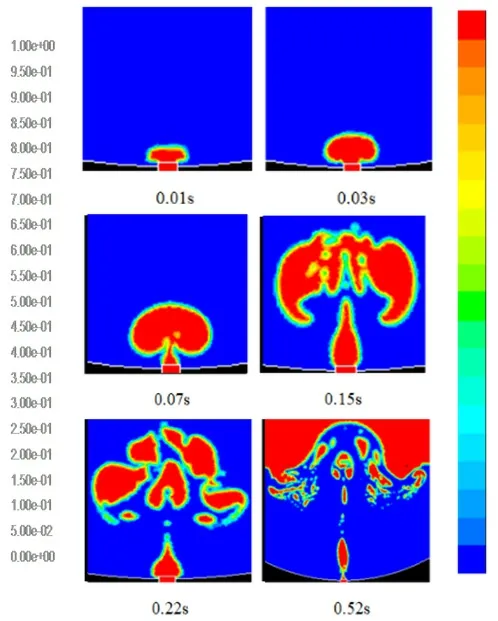

模拟得出气体喷入熔池后气泡生成、长大、破裂到浮出液面的过程,如图4所示。

图4 气泡生成过程熔池内气相体积分数分布云图

从图4中可以看出,在0.01s时气泡开始在喷枪喷口生成,0.03s时气泡逐渐长大,0.07s时气泡继续长大,并逐渐和气流断开。0.15s时生成的第一个气泡以氧枪的中心线为轴向两边扩散,同时第二个气泡即将脱离氧枪。0.22s时第二个气泡冲入还未完全散开的第一个气泡,第三个气泡即将脱离氧枪。0.52s时多个气泡进入熔池并生成较大气团。此后气泡流稳定地鼓入熔池并对液体进行搅拌。

4.2 熔池内气泡搅拌过程

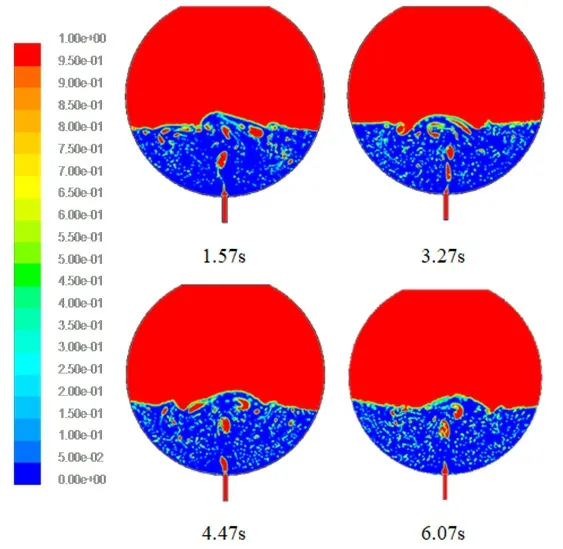

当富氧空气稳定地喷入熔池内,熔池内气-液相分布图如图5所示。

从图5中可见,气流稳定后,鼓入熔池内的气泡在上升过程中逐渐破碎,小气泡数量增加,气流的喷入导致了液面的波动。

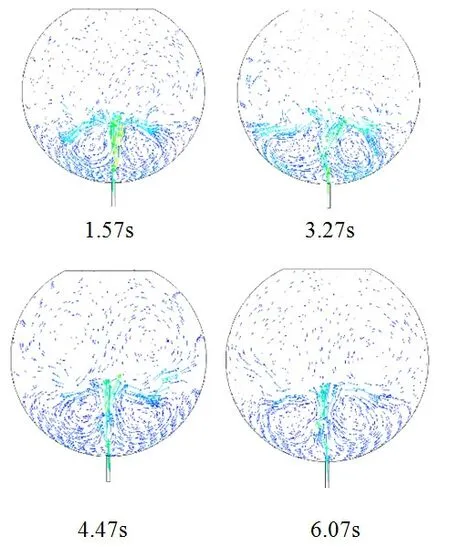

此外,喷入熔池内的气泡在上升过程中带动液相流动形成漩涡,如图6所示:

图5 气流稳定后熔池内气体体积分数分布云图

图6 不同时刻熔池内流速矢量分布图

从图6可以看出熔池中气泡流左右两侧各有一个面积较大的漩涡,说明气流对熔池的搅拌范围较大。但漩涡中心位置以及漩涡形状在不同时刻变化不大。

5 熔池结构参数变化对流场的影响

5.1 氧枪插入深度

5.1.1 气-液相体积分数分布

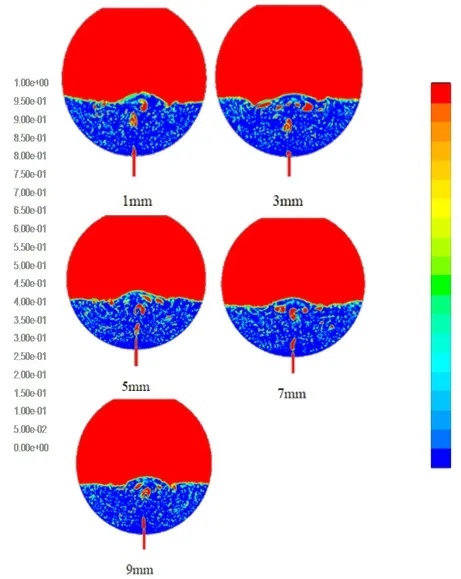

将氧枪的插入深度设置为1mm、3mm、5mm、7mm、9mm,氧枪角度为0°,气体流速为0.7m/s,并选取6.07s时刻的气-液相体积分数和速度矢量图进行分析,如图7所示:

图7 不同插入深度的气体体积分数分布云图

表1 不同插入深度漩涡中心坐标

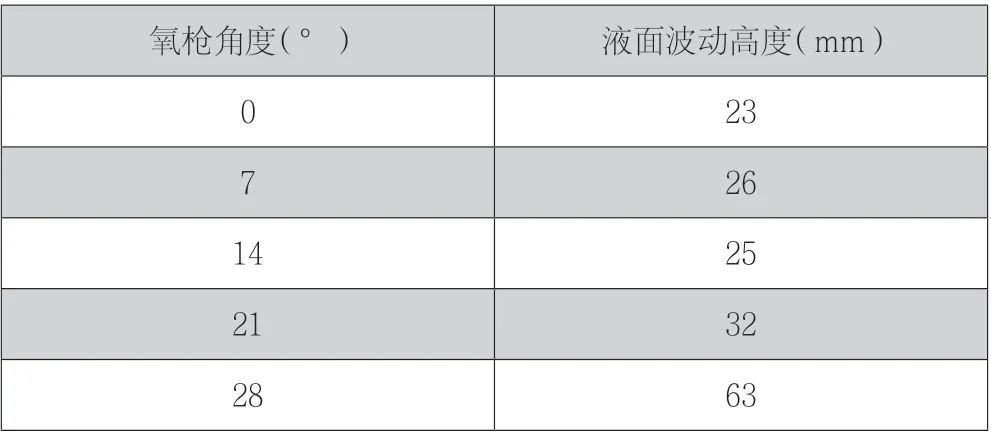

表2 不同氧枪角度下的液面波动高度

由图7可知,五种插入深度条件下熔池液面波动高度也均在1-2cm之间。由此可知改变氧枪插入深度对熔池内气体体积分数分布和液面波动高度的影响较小。

5.1.2 熔池内漩涡分布

模拟得出不同氧枪插入深度下熔池内流速矢量分布,计算得出熔池内左右漩涡的中心坐标如表1所示:

由表1可知,随着氧枪插入深度的增大,左右两侧大漩涡中心的纵坐标随着插入深度的增加而逐渐上移,说明搅拌强烈的区域上移,不利于熔池底部的搅动。左右两侧大漩涡中心的横坐标有向中心靠拢的趋势,说明熔池上部和中部搅动得更充分。由此可见,氧枪插入深度越小,熔池搅动范围更大,搅动程度更剧烈,冶炼效果更好。

5.2 氧枪角度

5.2.1 气-液相体积分数分布

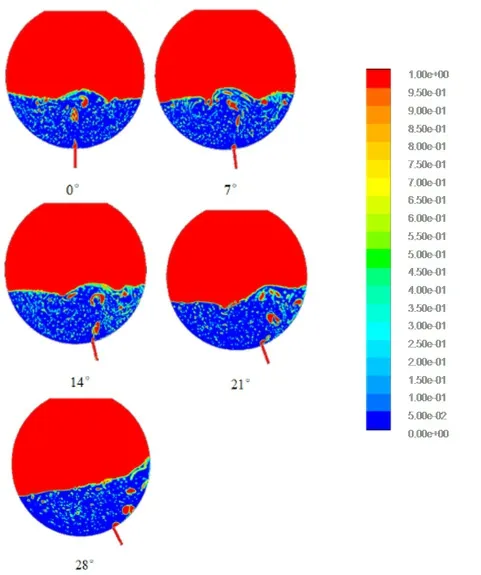

当氧枪角度为0°、7°、14°、21°、28°,氧枪插入深度为1mm,气体流速为0.7m/s,液面波动高度和气-液相体积分数矢量图如表2和图8所示:

由表2和图8可知,随着氧枪角度的增大,熔池的波动高度逐渐增大。当氧枪角度大于21°时,熔池液面发生倾斜,形成稳定的斜面。倾斜的液面将导致炉体的受力不均匀,甚至晃动,不利于安全生产[17]。

5.2.2 熔池内漩涡分布

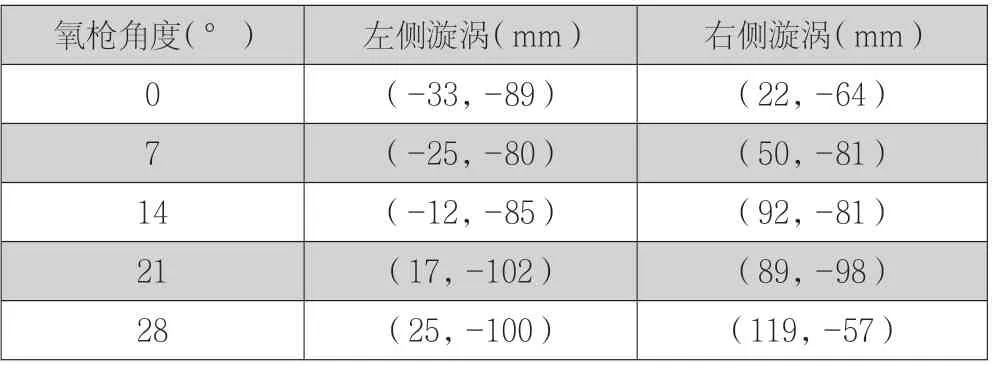

模拟得出不同氧枪角度下熔池内流速矢量分布,计算得出熔池内左右漩涡的中心坐标,如表3所示:

图8 不同氧枪角度的浓度场分布

表3 不同氧枪角度条件下的漩涡中心坐标表(单位:mm)

由表3可以看出,随着氧枪角度的增大,左、右侧漩涡中心横坐标逐渐增大,说明漩涡逐渐向右移动。左、右侧漩涡纵坐标逐渐变小,说明漩涡位置下移,有利于熔池底部的搅拌。但当氧枪角度大于21°时,随着熔池液面发生倾斜,右侧漩涡向上移动。因此,氧枪角度不应超过21°。

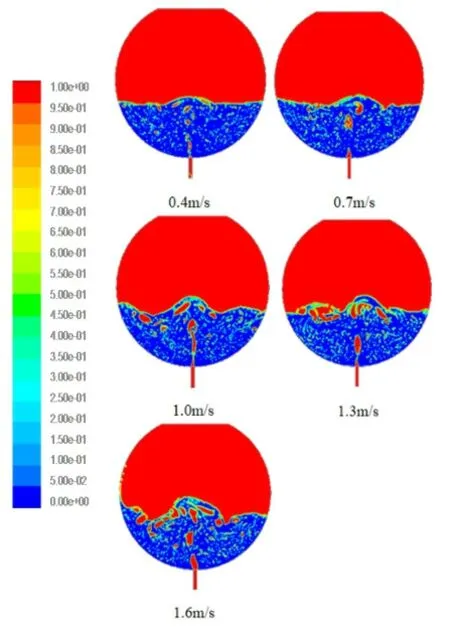

5.3 气流速度

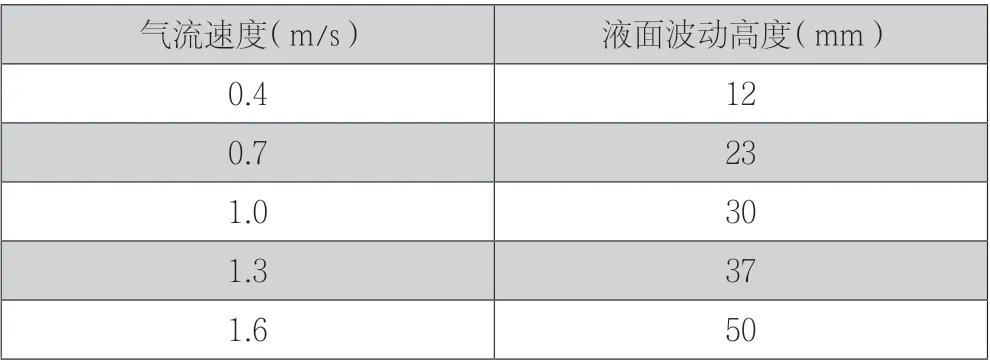

当 气 流 速 度 为0.4m/s、0.7m/s、1.0m/s、1.3m/s、1.6m/s,氧枪插入深度为1mm,氧枪角度为0°时,液面波动高度和气-液相体积分数如图9和表4所示:

由图9和表4可知,随着气流速度的增大,液面波动高度显著上升。当气流速度大于1.3m/s时,气泡在液面处破裂并出现小范围喷溅。喷溅不仅会带来能量损耗,甚至影响炉膛的安全运行。

6 结论

本文通过数值模拟方法分析了铜底吹熔池熔炼喷口区气液两相流动过程,得出:

(1)对比模拟结构和实验数据可知使用VOF多相流模型可以较好的模拟出熔池中气泡生成过程及气泡对液体的搅拌过程。

图9 不同氧枪角度的浓度场分布

表4 不同气流速度下的液面波动高度

(2)模拟得出经过0.52s气泡流稳定地鼓入熔池并对液体进行搅拌。通过熔池内气-液两相流场分布可以得出液面波动高度、漩涡中心位置分布规律。

(3)分析了氧枪插入深度、氧枪角度和气流速度对熔池流场的影响。氧枪插入深度越小,熔池搅动范围越大,搅动程度更剧烈,冶炼效果更好。氧枪角度越大,液面波动越大,漩涡中心逐渐向氧枪一侧偏斜。当氧枪角度大于21°时,熔池液面发生倾斜,形成稳定的斜面,导致炉体的受力不均匀,甚至晃动,不利于安全生产。气流速度越大液面波动高度越大,但应控制气流速度以防喷溅。