超大卷径高精铜带轧机新技术研发与应用

谢 磊,计 江,闫成琨,王悦晗,师浩浩,刘建新

(1. 中国重型机械研究院股份公司,陕西 西安 710032;2.安徽楚江科技新材料股份有限公司,安徽 芜湖 241000)

铜带产品被广泛应用于家电、电子信息、智能终端、航空航天等多个行业,对国民经济的发展起着重要作用。近年来,我国铜板带加工工业持续快速发展,已成为世界最大的铜板带生产国和消费国,据统计,2019年我国铜板带产量已达330万t。与之相对应的是我国铜板带加工行业的整体生产技术水平和设备装备水平仍低于国外先进水平。铜带卷的单位宽度重量是若干衡量指标中较重要的技术指标之一。国外先进铜企业在20世纪末铜带卷单位宽度重量已超过15kg/mm,而目前我国铜板带加工企业主流的单位宽度重量约为13kg/mm,与国外相比差距明显。提高铜带卷单位宽度重量不仅可以提高铜带的生产效率,也可以提高铜带轧制的成材率。

1 研发背景

制约铜带卷单位宽度重量提升的困难在于,首先,使用热轧机进行热轧卷生产时,增加热轧卷的单位宽度重量意味着热轧机前后辊道的延长,计算可知,单位宽度重量增加1kg/mm,热轧机前后辊道需要增长14m左右,通过这种方式来提升带卷单位宽度重量会使车间的占地面积大幅增加,在经济上不合算。其次,单位宽度重量的增加使得带卷的单卷重量增加,卷径增大,这对铜带轧机开卷、卷取设备的刚性要求,空间要求随之提高,在高精铜带全油轧制时,卷径增大使得铜卷对带面残油量也更加敏感,带面残油量大会使铜卷出现塔形甚至塌卷。最后,铜卷重量增加,卷径增大对上卸卷小车的载重要求、稳定性安全性要求也相应提高,现有的铜带轧机已经不能满足其要求。

随着国内铜板带行业的快速发展,各大铜企业及铜板带设备成套供应商均加大了技术研发的力度。近年来,一种通过摩擦焊方式将热轧后的两卷铜带的头尾相接,再通过重卷机组将焊接后的两卷铜卷合二为一的新技术被研发出来,并成功应用在国内若干铜企业中,这种技术的出现使得带卷单位宽度重量的提高不再依赖于热轧机辊道的延长。通过将两卷铜卷焊接为单卷理论上可以将我国目前主流的铜卷单位宽度重量提高一倍达到26kg/mm,而最大卷径也将从目前的Φ1600mm增大到Φ2200mm。

这种超大卷径铜卷的出现使得铜带轧机、铣面机、退火、清洗及精整设备等中下游设备均需要进行相应的研发升级以适应超大卷径铜卷的生产。我公司作为国内领先的铜板带轧制设备成套供应商也针对超大卷径高精铜带轧机的新技术进行了专项研发,并得到了成功应用。本文将对我公司为国内某铜企业开发成套600mm四辊可逆高精铜带中轧机组所研发的新技术进行详细介绍。

2 关键参数设定

该铜企业本次新增加铜带产能3万t,产品定位中高端高精铜带,生产工艺采用将热轧后两卷铜带卷使用摩擦焊接工艺头尾焊接合成为单卷超大卷。工艺流程为,立式半连铸→热轧→焊接→铣面→粗轧→罩式退火→表面清洗→冷中/精轧→表面清洗→拉弯矫直→定尺剪切→包装入库。其600mm四辊可逆高精铜带中轧机组的主要产品参数为:

产品品种:H62、H65、H68、T2、T3、TP2

来料厚度:≤3.5mm

成品厚度:0.3mm~2.0mm

铜卷内径:Φ610mm

铜卷最大外径:Φ2000mm

铜卷宽度:300mm~450mm

最大卷重:10000kg

最高生产速度:480m/min

由上述参数计算可知,其铜卷单位宽度重量达到了22.2kg/mm,而铜卷的最大直径宽度比达到了6.7。传统的铜带轧机只适用于中小卷径(铜卷外径≤Φ1600mm)的轧制,而不适用于这种超大卷径铜带卷轧制。按照上述产品需求,并根据轧制工艺学的计算和分析,我们制定了满足相应轧制工艺要求的主要设备参数,如下所示:

支承辊规格:Φ600mm/Φ575mm×550mm

工作辊规格:Φ230mm/Φ220mm×600mm

最大轧制压力:4500kN

最大轧制扭矩:28kN/m

卷取张力:2kN~60kN

卷取速度:0~(300m/min~480m/min)

卷筒涨缩范围:Φ594mm~Φ610(真圆)mm~Φ616mm

3 创新技术

对超大卷径高精铜带轧机的研发首先是要解决铜卷卷取时卷取机卷筒重载情况下的挠曲变形以及上卸卷时大径宽比铜卷的稳定性问题,其次针对某企业高精铜带中轧机组卷取张力范围过大而研发一种快捷的张力切换换挡机构,最后针对全油轧制高精铜带时超大卷径铜卷对带面残油敏感的问题而研发一种高效除油系统。

3.1 高刚性强力卷取机新技术

目前常见的600mm铜带中精轧机的卷取机卷筒均为悬臂结构,卷筒依靠减速箱内两个调心轴承实现转动和支承,在铜卷重力及卷取张力的作用下,会产生一定的挠曲变形,这种卷筒结构形式在传统小卷重情况下产生的变形量小,可以通过卷取机设备安装时的“外八字”加以抵消。而本机组10000kg超大卷不仅增大了卷筒轴承的负载,也增大了卷筒的挠曲变形。

为解决这个问题,我公司研发了一种高刚性的卷筒侧支撑以及与之匹配的卷筒。如图1所示,这种高刚性侧支撑安装在卷筒端头部,由底座、摆臂、摆动油缸及外锥套等组成。工作时,侧支撑对卷筒头部提供了支承,卷筒转动时,卷筒支承装置的调心轴承可以保证内锥套相对于外锥套保持静止。这时,卷筒通过减速箱内的两个调心轴承和侧支撑形成了三点支撑,不再是悬臂结构,刚性得到了极大提高。轧机上卸卷操作时,侧支撑摆臂打开,实现铜卷进出。

图1 高刚性侧支撑正视图

上述高刚性卷筒侧支撑新技术已在600mm四辊可逆高精铜带中轧机组中得到成功应用,这种高刚性强力卷取机完全适应超大卷径高精铜带的轧制生产。

3.2 重载防倾翻铜卷小车新技术

用于小卷重轧制的铜卷小车升降导向机构一般采用单柱或双柱式,这种导向形式刚性较差,在小车进退行走时铜卷容易产生晃动,小卷重铜卷由于其径宽比小,这种晃动并不影响其运卷时的稳定性。但在超大卷铜卷轧制时,由于其行走时惯性大,径宽比大,这种晃动会加剧而影响运卷稳定性甚至会导致翻卷,造成严重的安全事故。

为了提高超大卷径铜带轧制时铜卷小车运卷的稳定性,我公司发了一种新型重载防倾翻铜卷小车。如图2所示,这种铜卷小车由车体、升降鞍座、防倾翻装置、轨道等组成。车体的四个车轮安装在C形轨道侧边的凹槽中,车体中间是矩形的中空导向孔,矩形孔的内侧四个面均装有自润滑滑板,车体的进退由交流变频减速电机驱动,可实现平稳加减速控制。升降鞍座用于放置铜卷并实现升降功能,其下部是焊接结构的矩形箱体,箱体外侧四个面均装有自润滑滑板,矩形箱体安装在车体的矩形导向孔中,四个面的自润滑滑板形成配合导向面,升降鞍座的升降通过安装在矩形箱体中的油缸实现,这种方箱结构导向面积大,焊接结构牢固可靠,可以保证超大卷径铜卷在小车进退行走时的稳定性。防倾翻装置安装在升降鞍座上方,用于防止铜卷发生倾翻并起到保护作用,防倾翻装置由保护臂、液压马达及油缸等组成,保护臂有四根,分别安装在升降鞍座的四角,铜卷两侧相对的两根保护臂通过一根转轴连接,保护臂可以在油缸的作用下沿着转轴进行轴向移动,实现对铜卷的夹紧和松开,液压马达安装在转轴的一侧,通过带动转轴旋转来实现保护臂的抬起及落下。在轧机取卷操作时,保护臂通过油缸作用松开,并在液压马达的作用下落下,此时将铜卷放置在升降鞍座上,然后油缸与液压马达动作,将摆臂抬起,并夹紧铜卷。

图2 重载防倾翻铜卷小车

这种新型重载防倾翻铜卷小车由于其方箱结构的导向,并且使用交流变频减速电机驱动,使得其在进退时平稳无晃动,而防倾翻装置可以在超大卷径铜卷的两侧施加保护,起到稳定铜卷防止其倾翻的作用,提升了轧机操作的安全性。完全适应超大卷径高精铜带的轧制生产。

3.3 全油轧制高效除油新技术

高精铜带所用轧制油的特点是粘度较大,对铜带表面粘附性较强,一旦附着在铜带表面就不容易被去除,除油问题已成为铜加工行业性的难题。而轧制油进入轧机出口侧并落到铜带表面主要通过三种途径:一是上支承辊的转动将喷射到上支承辊上的轧制油甩到出口侧;二是工作辊辊缝存在间隙,轧制油随着工作辊的转动,从间隙处甩到了出口侧;三是被雾化的轧制油冷凝后滴落到出口侧铜带表面。为了阻止轧制油通过上述三种途径进入轧机出口侧,我公司研发了一种高效除油系统,此系统由上支承辊清辊装置及轧机防缠装置组成。

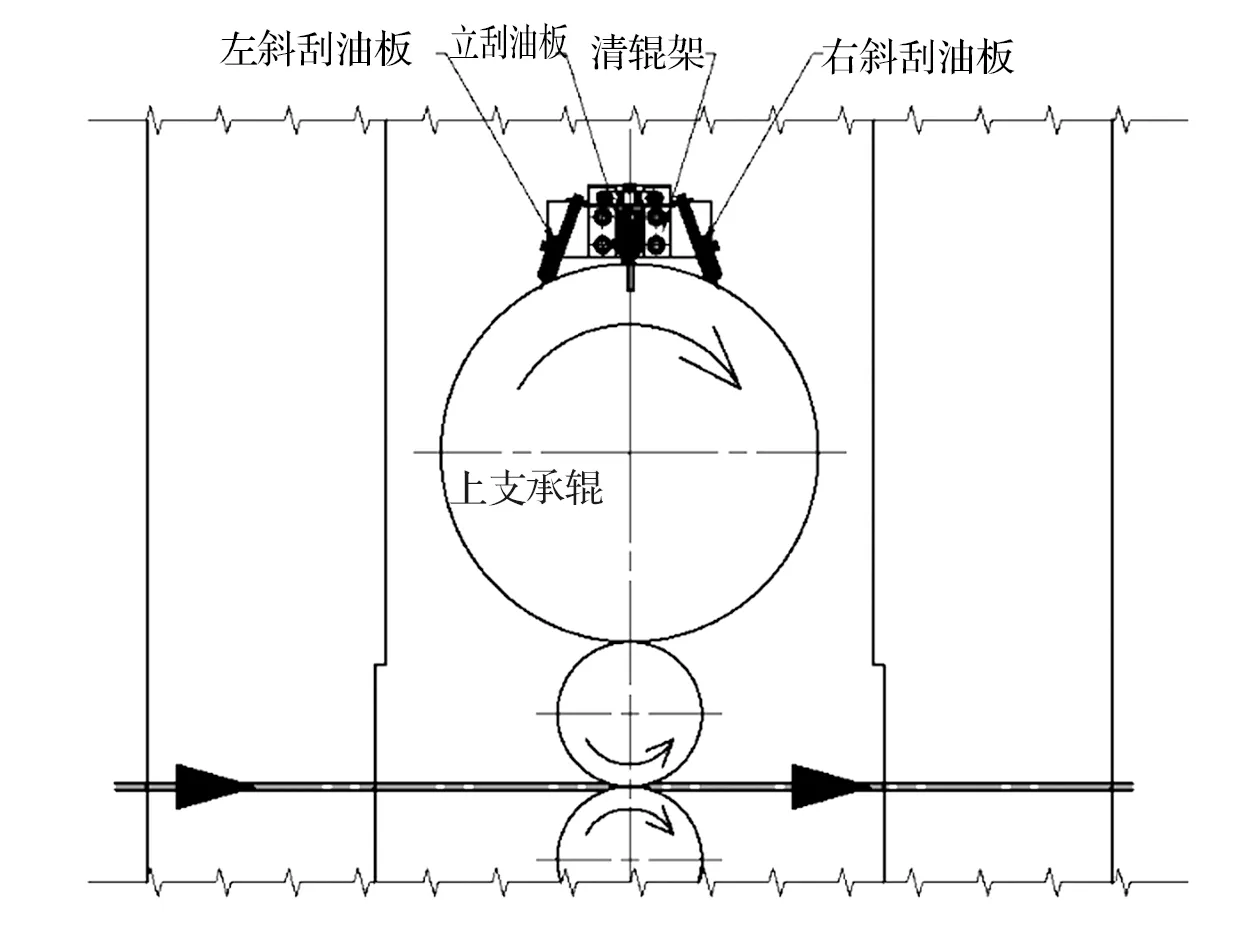

上支承辊清辊装置用于防止轧制油随着上支承辊的转动被甩到轧机出口侧。如图3所示,该清辊装置安装在上支承辊正上方,主要由清辊架,左、右两个斜刮油板和中间的立刮油板组成。清辊架安装在上支承辊两个轴承座之间,用于固定刮油板;左、右两个斜刮油板倾斜呈一定角度对称安装在清辊架上,斜刮油板是由两块支撑板中间夹着一块很薄的(T=0.5mm)特殊合金材料刮片组成,工作时,刮片一端以近似相切的角度紧贴支承辊辊面,将顺着辊面甩过来的油全部刮除。立刮油板垂直安装在清辊架上,其刮油片是聚酯材料,工作时刮油片紧贴支承辊辊面,将极少部分没有被斜刮油板刮除的轧制油去除。

图3 上支承辊清辊装置剖面图

轧机防缠装置用于防止轧制油从工作辊辊缝间隙进入轧机出口侧,以及雾化后的轧制油冷凝后滴落到铜带表面。如图4所示,这种防缠装置安装在铜轧机机架内部,由上防缠装置和下防缠装置组成,上、下防缠装置各分为两部分,对称布置在轧机的入口侧及出口侧。上防缠装置主要由导板、气刀吹扫装置、防溅板等组成。导板斜向布置,与铜带轧制线成一定角度,轧机工作时,导板移进机架,导板头部靠近工作辊辊面,仅留2mm~3mm间隙,此时导板可将机架上层空间与铜带隔绝,机架上层飞溅的轧制油及雾化后冷凝滴落的轧制油均可落在导板上。导板上布置有若干导流槽,可以将这部分轧制油引导到导板两侧,当轧机需要换辊或检修时,导板退出机架。气刀吹扫装置分为工作辊辊缝边部吹扫装置和铜带表面吹扫装置两部分,其中工作辊辊缝边部吹扫装置安装在导板头部两侧,在轧机工作时气刀喷嘴靠近工作辊两侧辊缝,可以将辊缝甩到轧机出口侧的轧制油吹除;铜带表面吹扫装置安装在导板尾部,用于对铜带表面进行吹扫。防溅板用于防止机架上层飞溅的轧制油溅出机架。下防缠装置结构组成及功能与上防缠装置相似,布置在铜带轧制线下方。

图4 铜轧机防缠装置剖面图

使用上述全油轧制高效除油新技术理论上可以将绝大部分轧制油与出口侧铜带隔绝,在实际生产中也取得了较好的效果,出口侧铜带表面上只残存极少量的轧制油(图5),很好的解决了高精铜带轧机除油的问题。

4 结束语

600mm四辊可逆高精铜带中轧机组已于2020年7月19日一次性热负荷试车成功,该机组目前已进入正式生产阶段。

图5 480m/min轧制时的铜带表面

超大卷径高精铜带轧机新技术的研发及应用,成功解决了超大卷铜带的轧制问题及全油轧制时的除油问题,将我国铜板带加工行业的铜带卷单位宽度重量提高到了22.2kg/mm,达到了世界先进水平,极大的提高了铜带的生产效率,也提高了铜带轧制的成材率。为用户带来了可观经济效益的同时也得到了用户的肯定,在铜板带轧制生产领域具有良好的应用推广前景。