焊接旋转速度对搅拌摩擦焊接头性能的影响

陆宏韬,刘 迪,高 超,王周冰

(辽宁忠旺集团有限公司,辽宁 辽阳 111000)

搅拌摩擦焊[1](FSW)作为焊接领域的新兴技术,在越来越多产品中得到了应用。尤其最近几年,在轨道列车行业得到了井喷式的应用[2-3]。FSW是一种新型的固相连接技术,具有绿色、环保、接头强度高、焊接变形小等优点,能够有效避免传统熔化焊所引起的缺陷[4-5]。搅拌摩擦焊技术已经广泛应用于航空航天、轨道交通等领域,成为铝合金最理想的焊接方式[6-8]。但是在实际生产中,如果焊接参数匹配的不合理,焊缝很容易出现凹陷、飞边、毛刺、孔洞等焊接缺陷,严重影响焊接产品的力学性能[9-10]。因此,合理的焊接参数,对焊接产品至关重要。本文通过6005A-T6铝合金(板厚3.5 mm)搅拌摩擦焊焊接工艺参数,研究焊接旋转速度对焊缝成形、力学性能的影响。

1 实验方案

1.1 实验材料

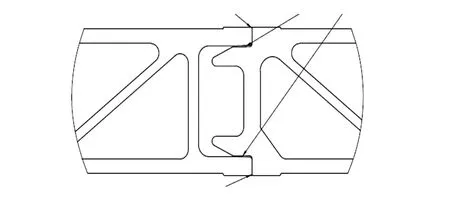

实验材料为板厚是3.5mm的侧墙,规格尺寸为2342mm×1916.8mm,接头形式见图1。其材质为6005A-T6,合金成分(质量分数,%)为,Si 0.5~0.9,Fe 0.35,Cu 0.3,Mn 0.5,Mg 0.4~0.7,Cr 0.3,Zn 0.2,Ti 0.1,其中Mn+Cr为0.12~0.50,其它单个0.05,其它总和0.15。

1.2 搅拌摩擦焊搅拌头

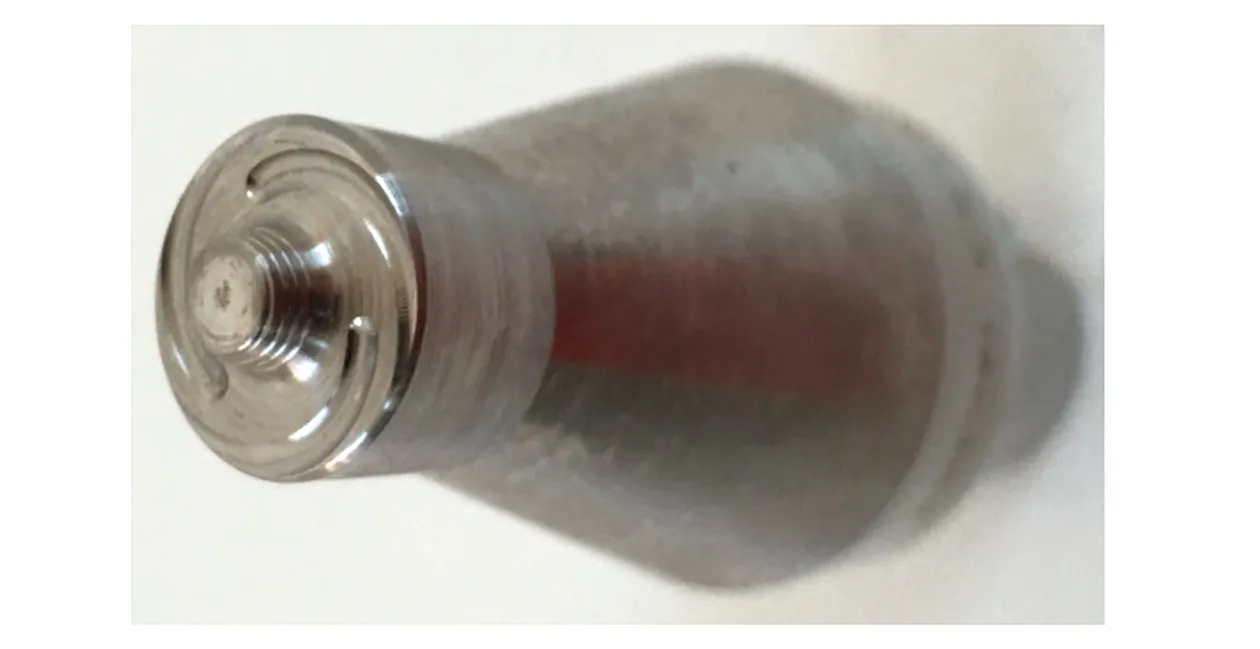

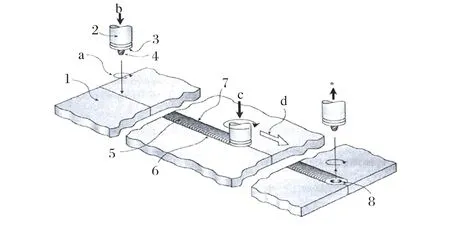

搅拌头是搅拌摩擦焊设备的核心部件,本次实验所采用的搅拌头如图2所示。搅拌头上的搅拌针采用右旋螺纹锥形形式,这样能够增加搅拌针与金属材料的接触面积,使搅拌更加充分,大幅度提高摩擦效率[1]。其焊接过程原理如图3所示。

1.3 实验内容

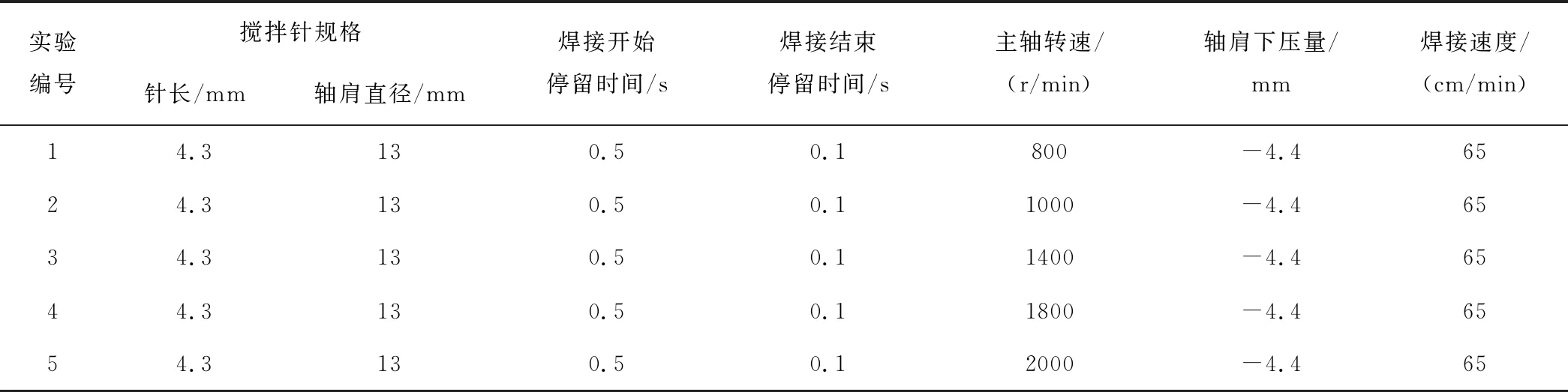

本实验所采用的焊接参数见表1。焊后对工件进行外观、低倍、拉伸、弯曲、硬度检测。

图1 接头形式

图2 搅拌头

图3 搅拌摩擦焊原理图

2 实验结果与分析

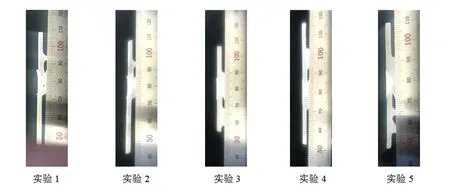

2.1 目视检测结果

按照表1中5组实验参数,焊接完成之后对其进行外观检测,如图4所示。由图可知,焊接旋转速度在800r/min和1000r/min时,表面旋转纹路较宽;焊接旋转速度在1400r/min和1800r/min时外观成型较好;当焊接旋转速度在2000r/min时焊缝表面纹路密集,焊缝边缘飞边严重,焊缝低于母材位置。

表1 焊接实验参数

2.2 低倍检测结果

将焊接试件切成试块,进行腐蚀(腐蚀顺序:碱液-水洗-酸液-水洗)。腐蚀后的试块断面如图5所示。由图可见,第1、2组实验均有不同程度的内部沟槽,熔合不良;第5组实验熔深过大,均不是理想焊接参数。

2.3 拉伸检测结果

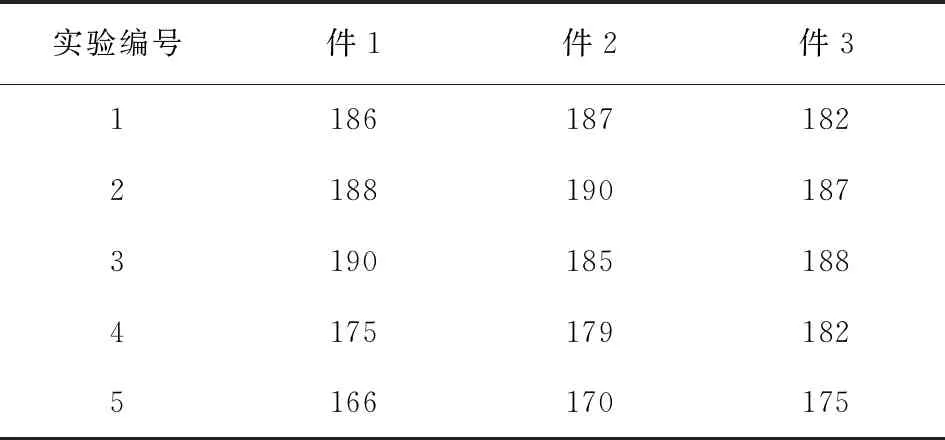

将5组焊接试件,按照ISO4136标准进行拉伸实验,其抗拉检测结果见表2。通过标准EN755-2 中6005A-T6的力学性能与表中试验数据对比,第1、2、3、4组数据焊后力学性能达到母材的70%以上,第5组实验,焊后力学性能达到母材的60%以上。

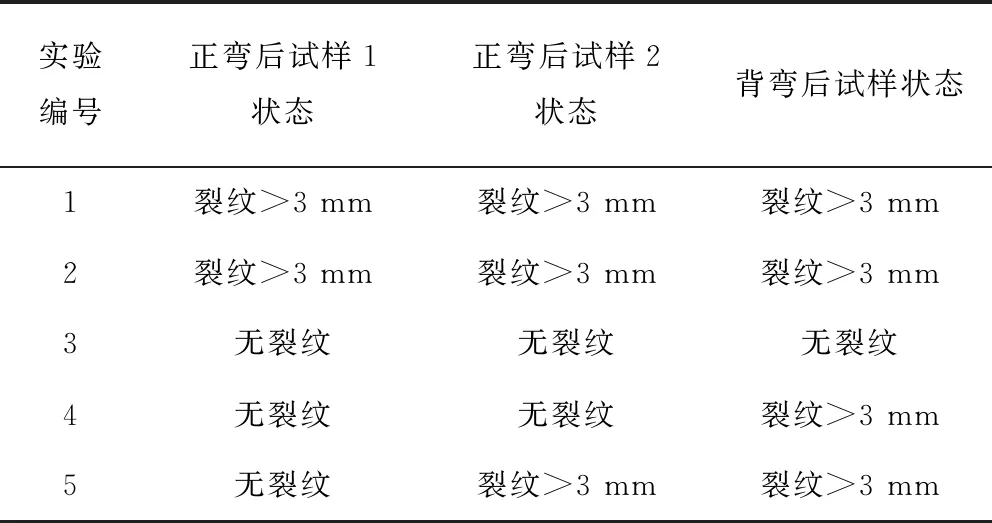

2.4 弯曲检测结果

将5组焊接试件,按照ISO5173标准进行弯曲实验,通过标准ISO15614-2 进行评定试件,其弯曲检测结果见表3。通过表中数据可知,当低倍件有孔洞时,弯曲检测结果均有裂纹;当焊接旋转速度在1400 r/min时,弯曲性能最佳。

图5 焊缝低倍图片

表2 抗拉强度检测结果(单位:MPa)

表3 弯曲检测结果

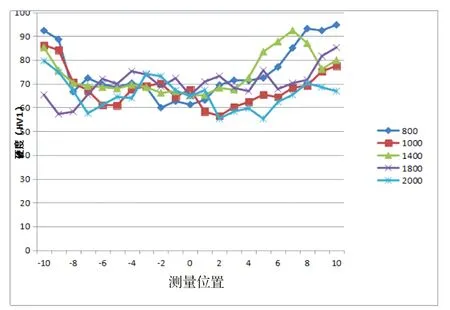

2.5 硬度检测结果

将5组焊接试件,按照标准ISO6507-1和ISO9015对焊缝位置进行检测,其硬度值如图6所示。通过实验数据可知,当旋转速度为1400r/min和1800r/min时,焊缝区域的硬度大多数较高,且焊缝区域硬度值明显比母材硬度值低。

3 结论

(1)焊接过程中,当焊接旋转速度过低时,由于产生的热量不足,焊缝金属流动性不足,焊缝表面以及内部会形成断断续续沟壑与孔洞;当焊接旋转速度过高时,拉伸、弯曲、硬度性能会降低。最佳焊接旋转速度为1400 r/min。

图6 硬度检测结果

(2)根据所截取的试件实验分析,前进侧更容易产生缺陷,故前进侧的性能往往会低于后退侧。