退火工艺对Zr-Sn合金TREX管坯SPPs及腐蚀行为的影响研究

文惠民,李 帆,丁郁航

(西部新锆核材料科技有限公司,陕西 西安 710299)

锆合金具有中子吸收截面小、辐照稳定性高的特点,因此成为核反应堆燃料包壳及堆芯结构主要材料。经过近60年的研究和应用,已经发展出Zr-Sn、Zr-Nb、Zr-Sn-Nb等系列核级锆合金。近年来,核反应堆技术向高燃料燃耗、低循环成本以及提高安全可靠性的方向发展,对锆合金的性能提出了更高要求。如何提高锆合金的耐腐蚀性,是影响核反应堆安全运行的重点问题。

海绵锆中不可避免的存在一定含量N元素,严重损害合金的耐腐蚀性能。Zr-4合金中含有1.2%~1.7%的Sn元素,可以抵消N元素的有害作用,提高合金的腐蚀性。然而,Zr-4合金还含有0.2%左右的Fe元素和0.1%左右的Cr元素,二者在α-Zr中的溶解度很低,尤其是Fe在α-Zr中的溶解度约为0.02%。所以,在热加工及热处理过程中比较容易析出C14(HCP,MgZn2)型Zr(Fe,Cr)2Laves 相,另一种是C15(FCC,MgCu2)型Zr(Fe,Cr)2Laves相,这些Laves相内部均可见层错结构[1-3]。

锆合金的耐腐蚀性能显著受到第二相粒子的影响[4-5],但合金成分及加工工艺的不同,第二相对合金耐蚀性能影响较为复杂。已有Zr-4合金耐蚀性研究结果表明,尺寸<0.05μm弥散分布的第二相颗粒在过热水蒸气中具有很好的耐疖状腐蚀性能;而尺寸>0.2μm的第二相虽然会提高均匀腐蚀性能,但是其疖状腐蚀性能较差。C. Li 等[6]用电解的方法将Zr-4合金中Zr(Fe,Cr)2第二相分离后,测定了固溶在α-Zr中的Fe和Cr含量,样品在β、α相上限温区加热淬火以及650℃加热炉冷,然后经470℃去应力退火,Fe+Cr在α-Zr中的固溶含量分别达到了1300μg/g、780μg/g和320μg/g。分析结果证明经过不同热处理的样品,固溶在α-Zr中的Fe+Cr含量差别很大。沈月锋[7]、姚美意[8]等的研究同样表明,采用不同热处理工艺可以改变Fe和Cr在α-Zr 基体的固溶含量,进而影响第二相的析出尺寸及含量,最终对合金耐腐蚀性能有很大的影响

锆合金的第二相(Second Phase Particles,SPPs)对其耐腐蚀性能有显著影响,当前大多研究集中在锆合金成品的腐蚀性能研究,对于中间工序的腐蚀性能研究较少,由于组织遗传作用对后续锆合金的腐蚀性能有明显影响,因此需要从组织遗传的角度探讨中间工序TREX管坯的耐腐蚀行为。本文以Zr-Sn合金为研究对象,经熔炼、锻造、淬火、挤压、开坯轧制等工序制备出Zr-4锆合金管坯,通过退火得到两种第二相不同的锆合金样品,对其在400℃/10.3MPa水蒸汽中的腐蚀性能结果进行分析,探讨第二相对锆合金腐蚀性能的影响。

1 实验方法

1.1 样品制备

试验用Zr-4锆合金的名义成分(质量分数,%)为,Sn 1.2~1.7,Fe 0.18~0.24,Cr 0.07~0.13,Zr余量。合金经真空自耗电极电弧炉3次熔炼制备成3t铸锭,经锻造、水淬、热挤压及轧制备成TREX管坯;制造工序为,真空自耗熔炼→锻造→β淬火→热挤压→皮尔格轧制→退火处理。挑选2支管坯分别进行A、B两种不同工艺的退火处理,其中A工艺为650℃/3.5h,B为600℃/3.5h。为了后面方便讨论,将得到的样品标记为A样品和B样品。

1.2 腐蚀试验

为研究第二相对锆合金耐腐蚀性能产生的影响,在两种退火工艺制备的管坯上各取3个环状腐蚀试验样品,在400℃/10.3MPa水蒸汽环境中进行腐蚀试验,分别在3d、7d、11d、14d、28d、42d、56d、70d、84d及98d时取出样品,计算其增重变化,增重结果是3个样品增重的平均值。

1.3 组织分析

利用扫描电镜(SEM)分析合金组织特征,统计第二相尺寸分布情况,分析氧化膜形貌和成分特点。

2 结果与讨论

2.1 基体组织

图1是两种不同退火工艺对应的Zr-4合金组织,热处理工艺获得的晶粒都呈等轴状。一般情况下,挤压以及随后的冷轧会形成变形组织,即晶粒沿着轧制方向(RD)拉长。而图1中的等轴晶表明,退火过程中发生完全再结晶,变形组织消失,而且发生一定程度的长大(> 5μm)。高温条件下,再结晶完成后有晶粒自发长大的趋势,以降低界面能,获得更为稳定的组织。由于工艺A的温度更高,其晶粒尺寸较工艺B大的多。

(a)样品A;(b)样品B

2.2 第二相特征

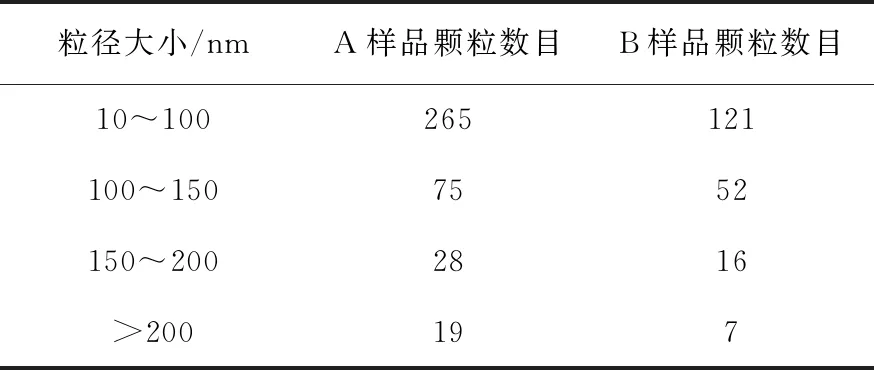

退火工艺除了影响α-Zr基体再结晶及晶粒长大外,还影响着第二相的析出及长大。图1中的白色颗粒即为析出相,均匀弥散的分布于晶内,其形貌以颗粒状为主,部分呈短棒状。样品A内析出相的数量明显多于样品B,析出相尺寸也远高于后者。表1为样品A和样品B内第二相颗粒尺寸具体分布情况。从尺寸分布上来看,析出相以10nm~100nm为主,少数颗粒尺寸超过200nm。

Zr-4合金管材加工过程中,第二相的大小主要受退火处理影响,并可以通过累计退火参数来表示[9]:

∑Ai=∑tiexp(-Q/RTi)

(1)

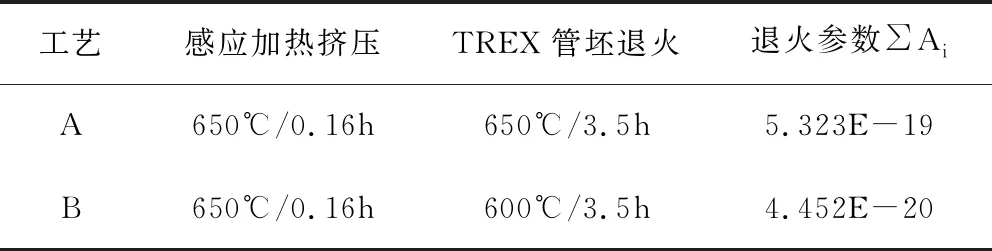

式中,ti为β淬火后第i次淬火时间;Ti为β淬火后第i次退火温度;Q为激活能;R为气体摩尔常数;通常,Q/R=40000K。退火时间越长,退火温度越高,累计退火参数∑Ai数值越高。为保证合金耐腐蚀性能,∑Ai值推荐为(0.5~1.5)×10-18h。退火工艺A和B的∑Ai都在该范围内(表2),但是工艺A的∑Ai值高于退火工艺B,与之对应,析出相含量以及数量都高于后者(图1和表1)。

表1 第二相粒径统计平均结果

表2 累计退火参数

2.3 氧化腐蚀特点

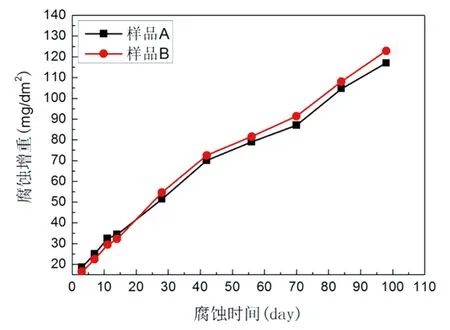

图2为两种样品400℃/10.3MPa水蒸汽环境中的腐蚀增重曲线。图3为累计腐蚀98d后样品A和样品B的外表面宏观照片。随腐蚀时间的增加,样品A及样品B的腐蚀增重均成逐渐增长的趋势,但腐蚀增重数值有一定的差异,而且样品A体现出更好的耐高温水蒸气腐蚀能力。在腐蚀时间小于14d的前期,样品A的腐蚀增重略高于样品B;而随着腐蚀时间进一步增加,直至98d试验结束时,两者增重则呈现相反的规律,样品B的腐蚀增重数值略高于样品A。

图2 不同退火工艺下Zr-4合金的腐蚀增重曲线

(a)样品A;(b)样品B

锆合金较为活泼,在高温条件下与水发生反应,生成ZrO2和H:

Zr+2H2O→ZrO2+4H

(2)

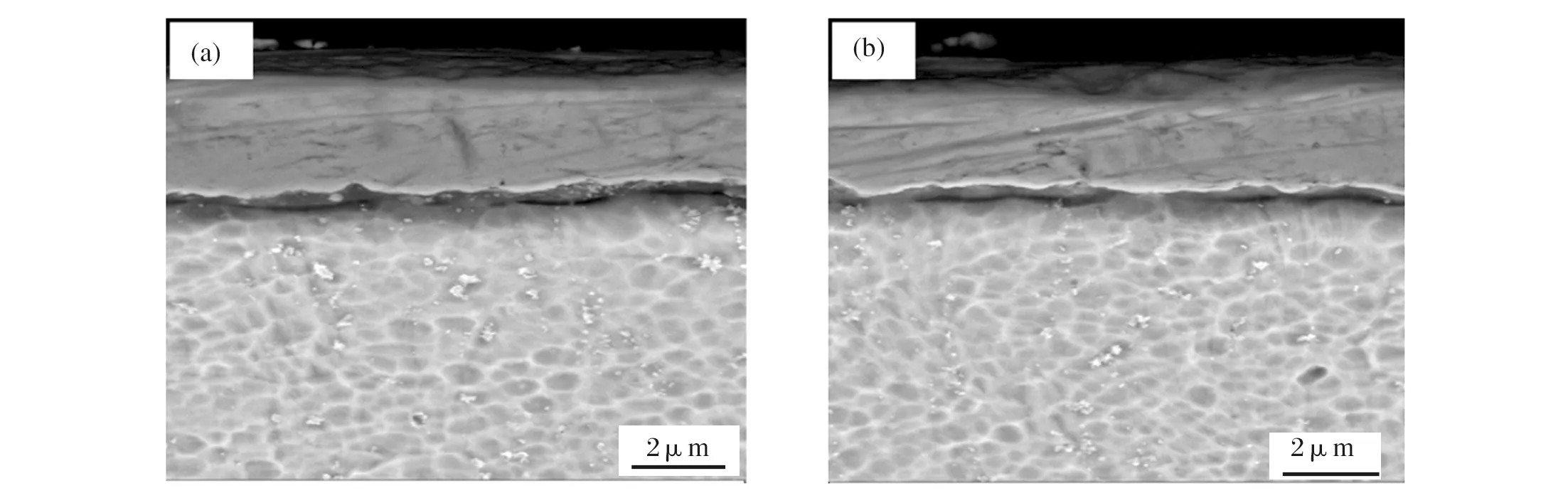

图4为两种不同退火工艺样品的截面SEM图,通常氧化膜内表面的形貌与氧化膜的显微组织特征有着密切关系,氧化膜的显微特征与腐蚀行为相关[10]。图4(a)(b)两者在氧化膜上并没有发现明显裂纹,但第二相分布有明显区别,使得其腐蚀增重曲线有一定的区别。

(a)样品A;(b)样品B

已有的研究表明[8],不同热处理工艺可以改变Fe和Cr在α-Zr基体的固溶含量,并且对合金耐腐蚀性能有很大影响。由于工艺A的退火温度高于工艺B的退火温度,经过不同热处理的同一种Zr-4 合金样品,如果第二相数量越少,尺寸越小,说明固溶在α-Zr中的Fe 和Cr含量越多,因此可推断B工艺下的固溶含量较高。固溶与时效是竞争作用,适宜的时效析出第二相对锆合金抗均匀腐蚀有好处,而固溶有利于锆合金的抗疖状腐蚀性能,因此从SPPs的角度分析,A工艺制备的锆合金腐蚀增重小于B工艺。

3 结论

(1)两种工艺对SPPs的尺寸形貌有显著影响,SPPs统计第二相尺寸结果表明,A样品内析出相的数量明显多于样品B,且尺寸相对较大;

(2)腐蚀性能分析结果表明,退火工序的选择对腐蚀性能影响显著,用A工序退火的TREX管坯的腐蚀性能好于B工艺;增重分别为112mg/dm2和120mg/dm2。