张拉预紧式锚杆支护系统高能强化锚固机理研究

王襄禹,张卫东,王广辉,吴博文,李军臣,郑 哲

(1.中国矿业大学 矿业工程学院,江苏 徐州 221116;2.徐州矿务集团有限公司,江苏 徐州 221018)

0 引 言

随着煤矿地下开采深度不断增加,地下巷道硐室的围岩条件逐渐变差,尤其是开采深度达到千米以下,围岩应力升高,对于多重采动影响巷道、孤岛工作面巷道等大量复杂困难巷道,对围岩控制技术提出了更高要求,必须不断改进与探索新的支护技术[1-4]。

预紧力作为巷道锚杆支护的关键参数,在支护参数对围岩应力状态影响的敏感性分析中,预紧力的敏感性尤为重要[5-6]。 众多学者近年来的研究都积极肯定了锚杆预紧力的作用,及时给锚杆施加较大预紧力并实现有效扩散,可以有效提高锚杆支护系统的刚度,可实现真正的主动及时支护,改善围岩应力状态,提高围岩完整性,实现围岩的高阻让压[7-8],但目前对于实现高预紧力的技术方面,前人多在锚杆预紧转矩与预紧力的转化关系方面进行了研究,主要有2 种方法:①提高预紧转矩;②减小转矩与预紧力的转化损失[9-11]。 上述方法虽然在一定程度上提高了预紧力,但仍采用螺母的方式紧固,存在较大的局限性。

因此,笔者创新性地提出采用锁具紧固锚杆,并配合千斤顶张拉完成高预紧力的施加,经实验室安全稳定性测试及高能锚固体储能机制分析后,在王庄煤矿开展了工业性试验,并取得了较好的应用效果。

1 传统转矩式锚杆的预紧力现状

1.1 锚杆合理预紧力取值

实现锚杆高预紧力的施加既可以保证巷道的支护效果,又可充分提高锚杆利用率。 锚杆预应力与锚杆屈服强度之比大于0.5 时属于高主动支护[12],此时锚杆的强度利用率高,能够真正充分发挥锚杆的作用。 以直径22 mm 的BHRB335 锚杆为例,锚杆极限拉断力约为186 kN,因此若采用高主动支护,需施加93 kN 以上的预紧力,但现场施工中采用转矩式锚杆一般获得的预紧力只有30~45 kN,难以满足深部复杂巷道的需求[13]。

1.2 传统转矩式锚杆的不足

1)预紧力施工要求与预紧方式不匹配,转矩转化为预紧力的效率普遍较低。

2)锚杆加工缺陷及锚杆复合受力破断。 由于锚杆尾部螺纹、螺母和垫片的材质以及加工缺陷等问题,若采用过度提高转矩以实现高预应力的方式,会造成锚杆杆体服务期间受较大的侧向扭转载荷、轴向拉伸载荷和横向剪切载荷的复合作用,导致锚杆破断[14-15]。

3)锚杆预紧范围有限,失效锚杆无法重复预紧。 巷道扩帮、岩层松软、振动等原因引起锚杆预紧失效时,受尾部细螺纹长度局限,锚杆无法再次预紧,造成了支护材料的浪费。

2 新型张拉预紧式锚杆支护系统

2.1 系统构成

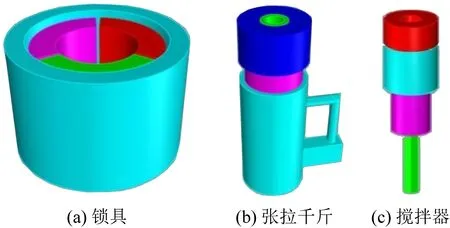

为了有效解决传统转矩式锚杆施加高预紧力困难的缺点,提出采用千斤顶张拉施加锚杆预紧力的方法,基于摩擦自锁原理开发了锚杆锁具,同时配套开发了张拉千斤顶与锚杆搅拌器,具体系统构成如图1 所示。

图1 张拉预紧式锚杆支护系统Fig.1 Tension-preload anchor support system

张拉预紧式锚杆支护系统相比传统转矩式锚杆具有以下3 点优势:①利用张拉千斤顶可实现任意数值预紧力的施加,提高锚杆的主动支护系数与强度利用系数;②能有效改善预紧力施加过程中锚杆有害受力状态,实现围岩的高阻让压,大幅抑制不协调变形;③细螺纹段失效锚杆可重复预紧。

2.2 锚杆锁具内部结构及工作原理

锚杆锁具作为整套系统的核心,主要由锚环和夹片等2 个部分组成。 锚环为筒形结构,中间通孔为倒圆台形。 夹片外壁与锚环内壁贴合,夹片共有3 片,曲率半径为120°,其结构如图2 所示。

图2 锚杆锁具结构Fig.2 Lock structure of bolt

以ø22 mm 的HRB335 MPa 左旋螺纹钢锚杆为研究对象,经过金相显微试验、落锤冲击韧性试验确定了锚环和夹片的物理参数:锚环选用40Cr 钢,夹片选用20CrMnTi 钢。

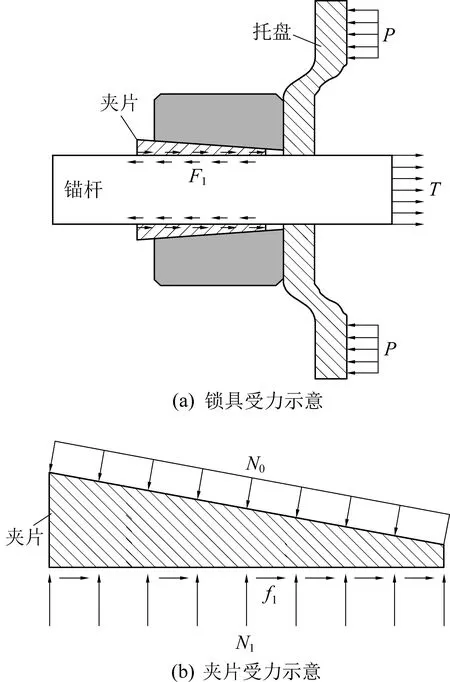

锁具工作原理如图3 所示,在锚杆服务期间,托盘受围岩作用力P传递至锚环,在锚环内锥面的作用下,将P转化为沿斜面的正压力N0,将N0分解成水平推力与铅锤压力,则有

μN0·cosθ=N0·sinθ

式中:μ为锚杆与夹片之间的摩擦因数;θ为夹片的锥度。

当锚环内锥的角度θ达到临界值时,夹片与锚杆间实现摩擦自锁,此时锚环受力再增大,夹片与锚杆间也不会产生相对位移。 而且锚环内壁的倒锥形设计使锚环相对运动时在锥形夹片支撑力下实现静止,最终锚环、夹片和锚杆杆体之间相互卡牢达到锁定。

图3 锁具工作原理Fig.3 Working principle of bolt lock

2.3 张拉系统配件

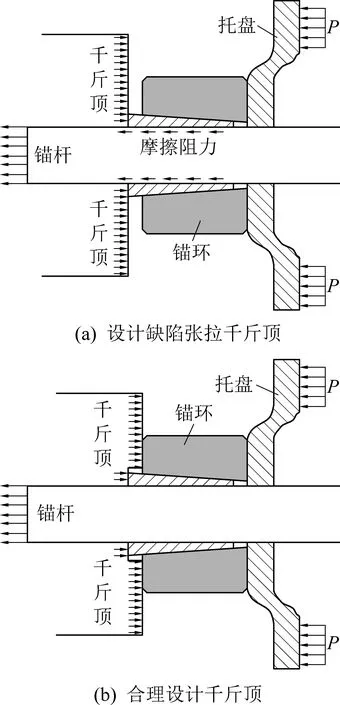

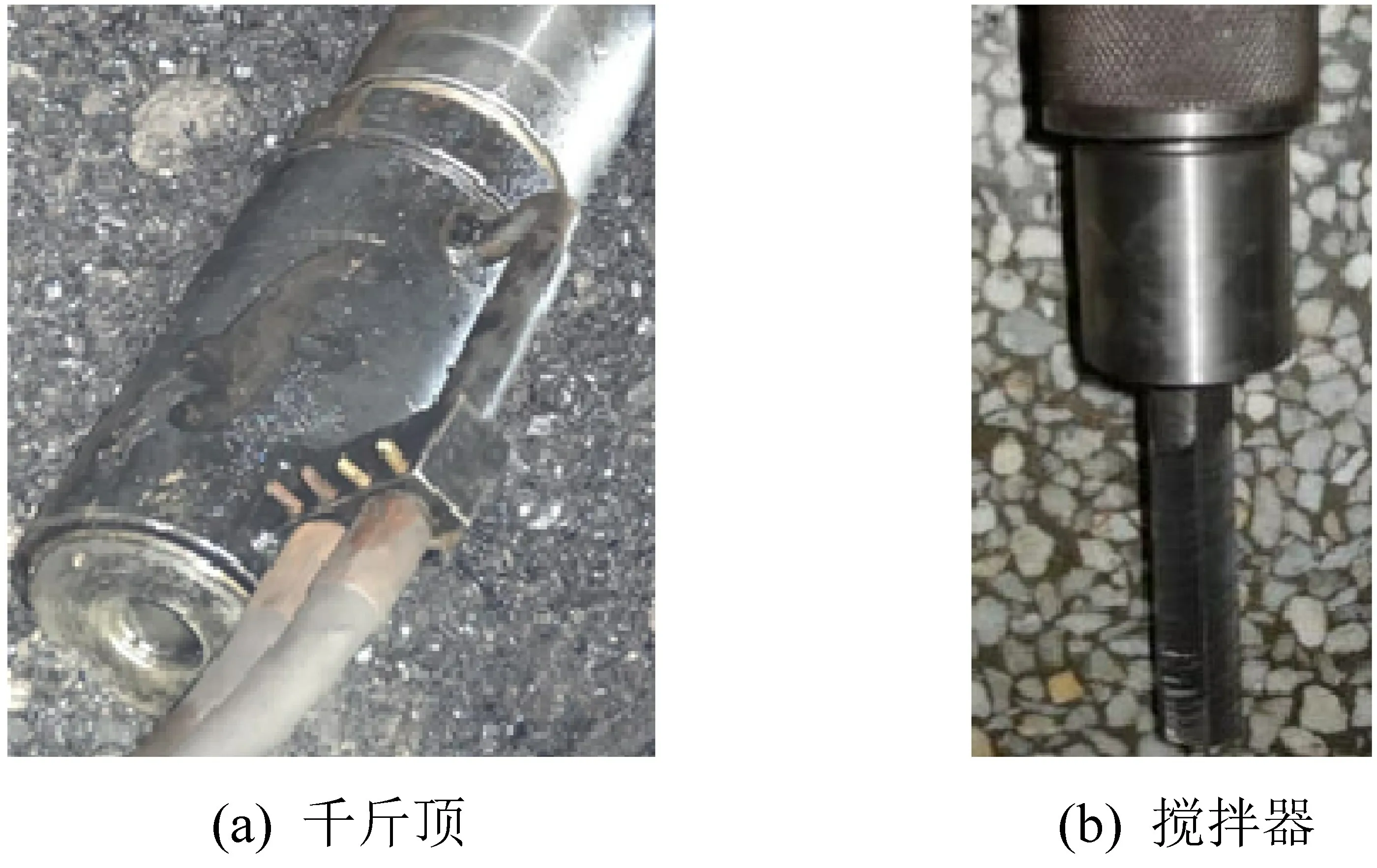

采用张拉方式提高预紧力时,很多张拉千斤顶存在缺陷,即不具备“台阶加载装置”,容易造成张拉过程中千斤顶前端面直接作用在夹片端面上,如图4 所示,此时夹片与锚杆间“摩擦自锁”效应不仅造成了千斤顶张拉功率的最大损失,而且还会使锚杆杆体遭受夹片刻蚀而受损。 即有缺陷的千斤顶在张拉时,输出的张力很大部分消耗在了锁具与锚杆间的摩擦与刻蚀上,而杆体实际获得的预紧力较小。因此,在克服上述缺陷后,自主研发了适用于锚杆锁具的张拉千斤顶。 由于采用锁具锁定锚杆的方式杆体尾部无需车细螺纹,因此也配套开发了无尾纹抱锁式搅拌器,其工作原理是利用夹片与锚杆之间的摩擦进行锚杆锁定,具体实物如图5 所示。

图4 张拉千斤顶的设计Fig.4 Design of tensioning jack

图5 张拉系统配件Fig.5 Accessories of tensioning system

2.4 张拉预紧式锚杆支护系统匹配性试验

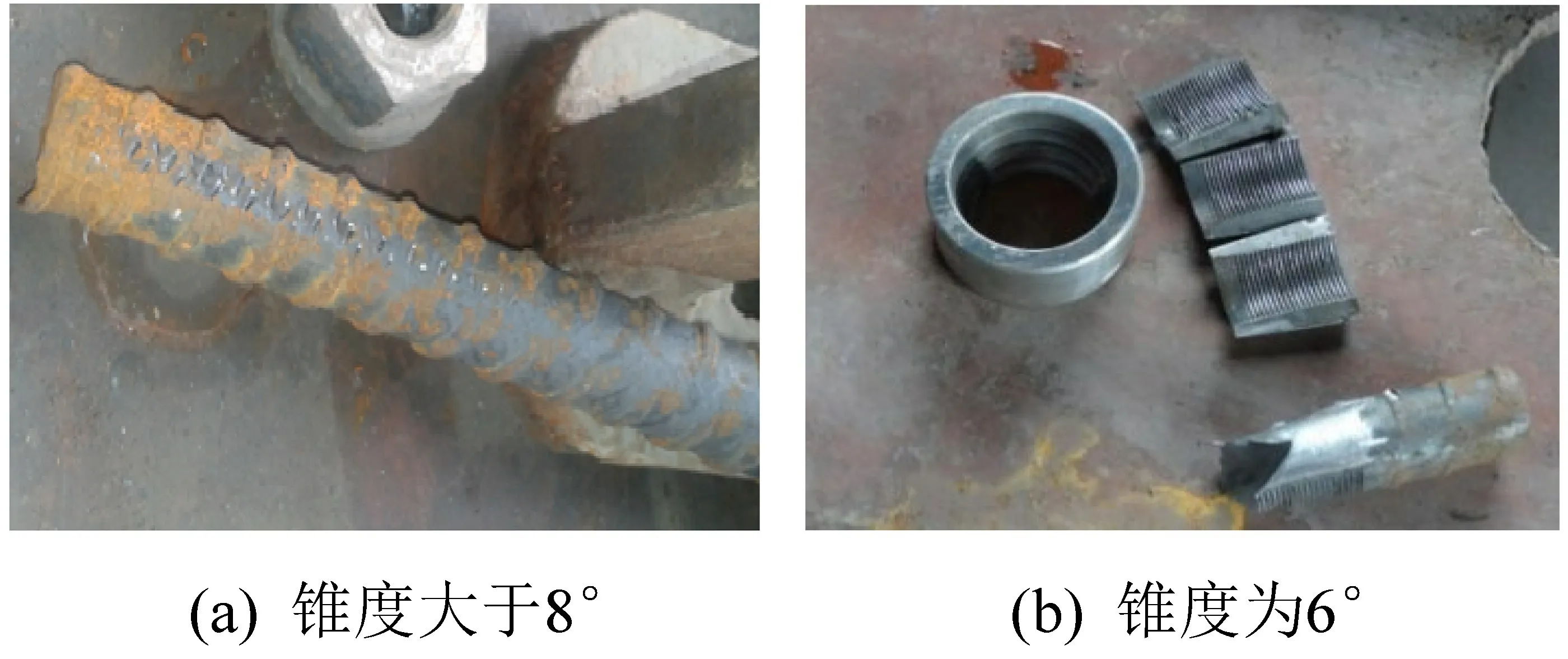

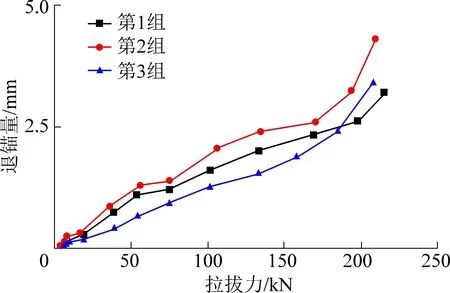

为了试验锚杆锁具在张拉过程中与锚杆的摩擦自锁匹配性,根据文献[16]的匹配性试验方法,以直径22 mm 的HRB335MPa 锚杆为研究对象,初步制造了与锚杆配套的锥度为5°、6°、7°、8°、9°共5 种锚具(为保证试验正常进行,此试验材质选用锚索锁具材质),利用LW-1000 型锚杆(索)卧式拉拔试验装置(图6)进行了拉力试验,试验结果显示,当锚杆锁具锥度大于8°时,锁具无法形成摩擦自锁而与锚杆杆体发生相对位移,只在锚杆杆体处产生轻微划痕,如图7 所示。 当锥度不大于7°时,在整个锚杆拉伸过程及锚杆破断后锁具都没有发生较大相对位移,即使在锚杆破断之后,锁具后退量仍较小。 考虑足够的安全备用量,因此选定锚杆锁具合理锥度为6°,退锚量试验结果如图8 所示。

图6 LW-1000 型锚杆索卧式拉拔装置Fig.6 LW-1000 anchor cable horizontal drawing device

图7 锁具与锚杆拉伸破断试验结果Fig.7 Tensile breaking test results of lock and bolt

图8 退锚量测试结果Fig.8 Test results of lock retraction distance

此时在锚杆受拉伸变形直至破坏期间,即平均拉拔力达215 kN 时锁具能一直保持锁定状态,直至锚杆发生破断时,锁具后退量仅为3.3 mm,足以满足锚杆服务期间的使用。

3 张拉预紧式锚固体高能强化锚固机理分析

3.1 巷道锚固分离体数值模型

基于研制的张拉式高预紧力支护系统,从能量与裂隙演化的角度研究高预紧力下锚杆对锚固体强度强化作用,分别建立无预紧力、普通预紧力和张拉式高预紧力锚杆的锚固分离体模型。 设计模型尺寸为:高×宽=2 m×1 m,模型下部固定,在模型顶部每次迭代施加垂直荷载为0.01 kN,围岩网格采用Trigon 划分,根据实际,取锚杆直径为22 mm、长度为2 000 mm,设计普通锚杆预紧力为40 kN,张拉式预紧力为90 kN。 主要对比不同预紧力锚固体受载破坏期间的能量与裂隙演化规律,评价张拉式高预紧力锚杆对锚固体的高能强化机理。

围岩块体力学参数如下:

密度/(kg·m-3) 1 400

体积模量/GPa 0.73

剪切模量/GPa 0.3

内摩擦角/(°) 27

黏聚力/MPa 1.6

抗拉强度/MPa 0.9

围岩节理力学参数如下:

法向刚度/GPa 113

切向刚度/GPa 45.2

黏聚力/MPa 27

内摩擦角/(°) 0.4

抗拉强度/MPa 1.3

锚杆力学参数如下:

密度/(kg·m-3) 7.5

极限破断力/kN 186

拉伸屈服力/kN 127

弹性模量/GPa 2×102

3.2 锚固体变形破坏特征分析

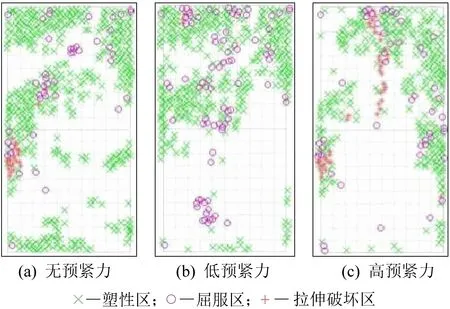

塑性区模拟结果如图9 所示。 由图9 可知,无预紧力锚杆岩体塑性区分布范围最大,且基本遍布整体;拉伸破坏区分布较少,位于模型侧边。 普通低预紧力锚杆岩体塑性区主要分布在模型下半区,上半区域较少分布,主要是因为锚杆的主动预紧力提高了锚固体强度,有效减少了岩体的破坏;屈服区主要沿锚杆轴向分布,分布面积相较于无预紧力锚杆岩体略有增加,主要是因为岩体压缩变形时,由于锚固剂的粘结作用,约束锚杆附近岩体位移,从而造成了周围岩体发生屈服;张拉破坏区相对不明显。 对于张拉式预紧力锚杆,塑性区与屈服区主要分布在模型远离锚杆的岩体两侧,塑性区范围相较普通锚杆更小,说明张拉式高预紧力锚杆很大程度上提高了锚固体的承载能力,有效减少了岩体的破坏;张拉破坏区仅在锚杆沿轴向附近少量出现。

图9 锚固体塑性区分布Fig.9 Distribution of plastic zone of anchor

3.3 锚固体高储能机制

通过监测无预紧力、低预紧力、高预紧力锚固体受载变形破坏期间的能量变化,监测结果如图10 所示,由图10 可得,3 个模型的应变能储存可以分为3个阶段:峰值前的稳定线性增长阶段(岩体受载储能应变能增加,少有能量耗散)、峰值阶段(受载能量输入与岩体损伤破坏的耗散能平衡)、峰后速损阶段(岩体损伤破坏的能量耗散加快)。

3 种锚固体的能量变化具有相同的3 个阶段,但无预紧力锚固体能量峰值为2.98 kJ,最终岩体内储存的应变能为0.66 J,普通锚杆锚固体能量峰值为3.31 kJ,最终储存的应变能为0.95 J,相比无预紧力锚固体能量峰值提高了0.11 倍,峰后能量提高了0.45 倍;张拉预紧式锚杆锚固体能量峰值为3.50 kJ,最终储存的应变能为1.32 J,相比无预紧力锚固体能量峰值提高了0.17 倍,峰后能量提高了1.0 倍,相比低预紧力锚杆峰值提高了0.06 倍,峰后能量提高了0.39 倍。 由此说明预紧力越高,锚固体受载时储存的应变能峰值越高,即抵抗外界破坏的能力越强,且最终锚固体发生破坏时,能量速损阶段岩体发生破坏的程度越低,锚固体峰后的完整性越高。

图10 能量变化结果Fig.10 Results of energy change

4 工业性试验

4.1 工程地质条件

为进一步检验张拉式高预紧力锚杆控制巷道围岩变形的效果,选取试验地点为王庄煤矿91 采区运输大巷2 的延伸段,所属煤层为3 号煤层,埋深约为450 m,煤层厚度为7.0 m,煤层倾角为1°~10°,直接顶为厚度3.4 m 泥岩,基本顶为厚度15.5 m 的砂岩与砂质泥岩,直接底为厚度1.2 m 泥岩,基本底为厚度2.6 m 粉砂岩。

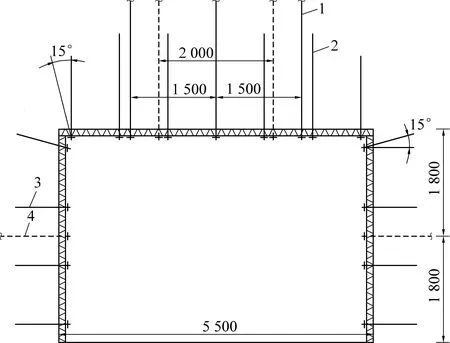

原支护方案(图11):顶板每排采用ø22 mm×3 000 mm高强度螺纹钢锚杆7 根,锚杆间排距为850 mm×800 mm,(CK+Z)2360、Z2360 型药卷各1支加长锚固,铺设金属网和双筋双梁钢筋梯子梁。加强支护采用ø22 mm×8 300 mm 锚索,“3-2-3”布置方式,排距800 mm,使用双筋双梁钢筋梯子梁联锁。 两帮各打设4 根ø22 mm×2 400 mm 高强度螺纹钢锚杆,锚杆间距为1 000 mm,排距为800 mm,Z2335、Z2360 型药卷各1 支加长锚固,ø22 mm×5 300 mm锚索加强支护,采用“1-0-1”的布置方式,排距1 600 mm。

图11 张拉预紧式锚杆试验方案Fig.11 Test scheme of pretensioned anchor

为对比分析张拉式预紧力锚杆与传统锚杆的支护效果,考察张拉式预紧力锚杆支护的合理性,试验方案设置为保持原支护的锚杆(索)间排距等参数不变,只将原两帮锚杆更换为张拉预紧式锚杆,张拉预紧时使用张拉千斤顶施加95 kN 预紧力(考虑一定的预紧力损失,设置超张拉系数为1.05)进行支护,试验长度为100 m。 在试验效果较好的情况下,将张拉预紧式锚杆的排距放大到1 000 mm,并对3 种支护参数下的矿压数据进行对比分析。

4.2 矿压监测结果分析

1)锚杆轴力监测。 在现场对施加预紧力的锚杆进行轴力监测,结果如图12 所示,普通锚杆轴力普遍较小,一般只有45 kN 左右,张拉式预紧锚杆轴力普遍达到85 kN 左右。 对比分析张拉式预紧力锚杆的轴力情况,结果显示,张拉式预紧力锚杆在自由段预紧力下降比转矩式预紧力锚杆要平缓,可以保持较高的预紧力。

2)表面位移监测。 对不同试验巷道锚杆支护效果监测,该巷道表面位移监测如图13 所示。

图12 轴力监测结果Fig.12 Monitoring results of bolt axial force

图13 掘进期间两帮变形量与变形速度Fig.13 Deformation amount and deformation velocity of two sides during roadway excavation

由图14 可知,排距为800 mm 的普通锚杆支护段,巷道两帮变形量大约为190 mm,而排距为800 mm 的张拉式锚杆支护段,其巷道两帮的变形量明显大幅减小,约为130 mm。 在排距放大为1 000 mm的张拉式锚杆支护段,两帮的变形量与800 mm 的普通锚杆支护相差不大,证明其仍然对围岩有较好的控制效果。 经现场实际矿压观测结果,张拉式预紧力锚杆系统的支护效果明显高于普通锚杆支护,在适当放大间排距后,仍然具有良好的围岩控制能力。

5 结 论

1)提出采用张拉方式提高锚杆预紧力,开发了整套张拉预紧式锚杆成套技术,经实验室锚杆拉伸试验得出当锚环锥度为6°时,直至锚杆破断过程中,锁具未发生明显变形破坏,且全程锁具退锚量约为3 mm,成功验证了锁具的可靠性与稳定性。

2)数值模拟研究表明,高预紧力锚杆相比低预紧力锚杆更能提高锚固体强度,减小锚固体受载变形破坏程度;从能量角度来看,高预紧力锚杆实现了高储能,有效提高了锚固体发生破坏的应变能峰值,减小了锚固体破坏耗散能,最终实现峰后高能。

3)在王庄煤矿91 采区运输大巷2 的延伸段进行了现场试验,监测数据显示转矩式锚杆最大两帮移近量为196 mm,张拉式锚杆最大两帮移近量为132 mm,最大两帮移近量减少了32.6%,从而证明通过提高预紧力构建高储能锚固体可以有效地减小围岩表面位移。