冲击地压矿井采区下山保护煤柱合理宽度研究

刘金海,郑学军,刘 虎,王 永,卢绪涛,王维斌

(1.华北科技学院 河北省矿井灾害防治重点实验室,北京 101601;2.山东李楼煤业有限公司,山东 菏泽 274900;3.山东能源集团有限公司,山东 济南 250000)

0 引 言

地下煤矿常需留设区段煤柱、大巷煤柱、上山(或下山)煤柱、条带煤柱、断层煤柱、巷间煤柱、防水煤柱等各类保护煤柱。 保护煤柱尺寸的合理性关系到煤柱本身及相邻巷道的稳定性,如留设区段煤柱、条带煤柱、大巷煤柱偏小易造成煤柱自身发生变形失稳,而对于冲击地压矿井,留设的条带煤柱偏小或区段煤柱偏大易诱发相邻巷道发生冲击失稳。 近年来,我国多次发生由保护煤柱设置不合理而诱发的动力灾害。

煤柱合理尺寸的确定是相关采矿工程设计的关键内容之一。 目前,有关学者主要基于煤柱弹性核区宽度及其稳定性要求确定煤柱尺寸。 师维刚等[1]将防水隔离煤柱结构分为塑性区、弹性核区、水压破坏区,并在计算各区宽度的基础上确定了董家河煤矿防水隔离煤柱宽度。 姚强岭等[2]分析了水作用对井下煤柱坝体稳定性的影响,将煤柱坝体分为弹性区和非弹性区,并在计算弹性区和非弹性区宽度的基础上建立了煤柱坝体宽度计算公式。 余学义等[3]通过在巷间煤柱中布设钻孔应力测点监测掘巷、采动期间煤柱应力变化,揭示了巷间煤柱承载特性及破坏特征,并结合现场条件对巷间煤柱宽度进行了优化。 于洋等[4]考虑煤柱剥离对其长期稳定性的影响,改进了条带煤柱设计方法,给出了条带煤柱宽度计算公式。 王方田等[5]运用突变理论揭示了浅埋煤层房式开采遗留煤柱失稳机理,并将弹性核区与煤柱截面面积比作为判断遗留煤柱失稳的指标。 陈绍杰等[6-7]研究了深部条带煤柱蠕变支撑效应和渐进破坏机制,揭示了煤柱弹性核区应力变化特征及其渐进破坏与宏观破坏过程。 杨永杰等[8]基于煤样及煤柱蠕变特征提出了考虑长期稳定性的深井采区上山保护煤柱合理宽度确定方法。张明等[9-10]建立了厚硬岩层-煤柱结构模型及协调变形模型,给出了3 类失稳类型(厚硬岩层破断-煤柱稳定、厚硬岩层稳定-煤柱失稳、厚硬岩层失稳-煤柱失稳)的判据。 王德超等[11]综合考虑煤柱稳定性、次生灾害控制及煤炭资源回收等因素,确定了赵楼煤矿深部沿空巷道护巷煤柱合理宽度。 上述研究更多集中于煤柱自身的稳定性,而关于煤柱宽度对相邻巷道影响的研究较少。 然而,煤柱宽度不合理将直接影响到相邻巷道的稳定性,甚至有可能诱发冲击地压等动力灾害,如较为典型的红阳三矿西三上采区702 工作面与东侧采空区之间留宽度为31~45 m 的隔离煤柱,回采期间工作面超前支承压力与东侧采空区侧向支承压力叠加,导致工作面超前218 m 范围发生冲击地压,造成10 人死亡、214 m 巷道严重损坏。 因此,在确定冲击地压矿井相关煤柱合理宽度时,应考虑煤柱对相邻巷道冲击地压的影响。 刘金海等[12-13]从有利于相邻巷道冲击地压防范的角度,提出了深井特厚煤层综放工作面区段煤柱及深井厚煤层采空区迎采动隔离煤柱合理宽度的确定方法。

近年来,我国多次发生采区下山(或上山)煤柱区域冲击地压显现,并造成严重破坏。 如山东某矿3301 工作面回采至终采线时,进风巷超前180 m 处的西翼轨道下山和回风下山区域发生冲击地压,造成2 人死亡、100 余米巷道破坏(图1)。 防范这类冲击地压的原则是避免采区下山(或上山)巷道受到回采工作面超前采动影响,其关键在于合理确定采区下山(或上山)一侧保护煤柱宽度(即回采工作面停采线至近侧下山或上山巷道的距离)。 笔者以李楼煤矿采区下山保护煤柱合理宽度的确定为背景,在分析微震、应力监测数据及采区下山冲击地压类型的基础上,确定工作面采动影响范围和采区下山保护煤柱合理宽度,并进行工程验证。

图1 冲击地压事故位置及破坏情况Fig.1 Location and damage of rock burst accident

1 工程概况

李楼煤矿采区采用双翼布置方式(图2),下山布置在采区中间,由南向北依次布置轨道下山、回风下山、运输下山,隔离煤柱宽55 m;轨道下山南侧由西向东依次布置1300、1301 等工作面;运输下山北侧由西向东依次布置1302、1304 等工作面。 1300工作面是该采区的首个工作面,倾斜长度100 m,推进长度1 263 m,埋深平均860 m。 1302 工作面是该采区的第2 个工作面,倾斜长度120 m,推进长度946 m,埋深平均850 m。 1300 工作面由南向北推进,1302 工作面由北向南推进。 工作面采用走向长壁后退式综合机械化放顶煤采煤法,割煤高度3.6 m,循环进度0.8 m,放煤高度2.7 m,采放比为1 ∶0.75,采用全部垮落法管理顶板。

该采区3 煤回采倾角3°~6°,煤层厚度5.0 ~8.8 m,平均厚度6.3 m。 3 煤的单向抗压强度为16 MPa,具有弱冲击倾向性,呈褐色~黑色,弱玻璃~玻璃光泽,参差状、阶梯状结构,沉积稳定、结构简单,含有1 层夹矸,厚度0.03 m,上距煤层顶板2.4 m。邻近钻孔柱状图显示,3 煤直接顶为厚2.5 m 的泥质砂岩、粉砂岩,基本顶为厚12.85 m 的中细砂岩和厚11.25 m 的细砂岩,煤层上方149 m 处赋存厚30.18 m 的细砂岩,构成工作面高位主关键层。 3 煤顶板、底板分别具有强、弱冲击倾向性。

随着1300、1302 工作面向采区下山推进,采区下山逐渐受到工作面超前采动影响,以及回采末期可能受到两翼工作面超前支承压力相互叠加与集中影响,存在发生冲击地压的可能性。 为此,需要通过留设合理的采区下山保护煤柱防范冲击地压。

图2 采区平面图及微震传感器与应力测点布置示意Fig.2 Layout of mining area,microseismic sensors and stress measuring points

2 向采区下山推进过程中支承压力演化特征及冲击显现类型

2.1 采场覆岩运动与支承压力演化特征

采场覆岩运动、应力演化、冲击显现之间具有一定的逻辑联系,即覆岩运动是煤层应力演化和冲击显现的根源,煤层应力是冲击显现的直接力源,其演化起着传递“覆岩运动”影响给“冲击显现”的作用,演化特征决定着冲击显现特征,冲击显现是覆岩运动和煤层应力演化的现场反应。 因此,分析工作面向下山推进过程中采场覆岩运动与支承压力演化特征对确定冲击显现类型具有重要的作用。

根据文献[9⁃10]和文献[14]相关研究,全部垮落法管理顶板的工作面进入充分采动之前,覆岩最大破裂高度约为采空区短边宽度的1/2。 对于李楼煤矿1300、1302 工作面而言,预计采场覆岩最大破裂高度为50 ~60 m,小于主关键层至煤层的距离。 工作面推进过程中,厚12.85 m 的中细砂岩和厚11.25 m 的细砂岩作为基本顶发生周期性破断,影响着煤层支承压力分布。 基本顶和主关键层是地层系统的骨架,其控制着覆岩运动和支承压力演化特征,同时考虑到主关键层不会发生破断和运动,可将采场覆岩简化为直接顶和2层基本顶岩层。

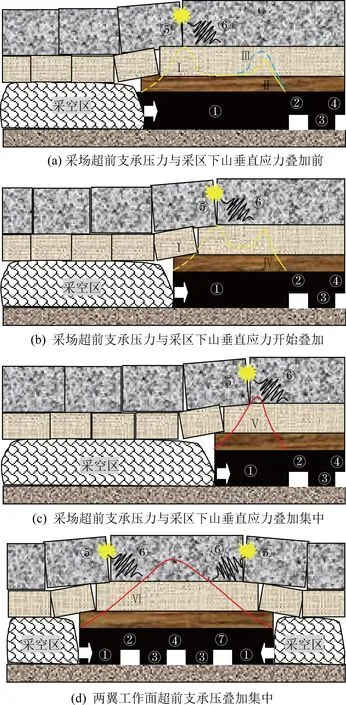

工作面向采区下山推进过程中下山保护煤柱应力演化如图3 所示。 由图3 可知,工作面距轨道下山②较远时,由于采区下山保护煤柱①宽度较大,工作面超前支承压力Ⅰ与采区下山垂直应力Ⅱ未发生叠加(图3a),采场基本顶破断,震源⑤伴随的地震波⑥有可能传递至轨道下山②,产生的附加应力Ⅲ有可能与采区下山垂直应力Ⅱ叠加;随着采区下山保护煤柱①宽度变小,采场基本顶破断位置和超前支承压力Ⅰ前移,超前支承压力Ⅰ与采区下山垂直应力Ⅱ开始叠加,形成新的应力分布Ⅳ(图3b),采场基本顶破断,震源⑤伴随的地震波⑥传递至轨道下山②的可能性及震动附加应力Ⅲ与采区下山垂直应力Ⅱ叠加的可能性增大;随着采区下山保护煤柱①宽度继续减小,采场超前支承压力Ⅰ与采区下山垂直应力Ⅱ叠加并产生应力集中,形成新的应力分布Ⅴ(图3c),震动附加应力Ⅲ也会与采区下山垂直应力Ⅱ叠加;随着采区下山另一翼工作面推采,两翼工作面超前支承压力发生叠加并产生集中,形成新的应力分布Ⅵ(图3d),同时由于基本顶破断,震源⑤位置至采区下山的距离变小,地震波⑥必将传递至轨道下山②,震动附加应力Ⅲ必将与采区下山垂直应力Ⅱ叠加。

图3 向采区下山推采过程中下山保护煤柱应力演化示意Fig.3 Schematic of stress evolution during work mining to district dip

2.2 采区下山区域冲击地压显现类型

由工作面向采区下山巷道推进过程中的下山保护煤柱应力演化特征可知,采区下山区域存在3 种冲击地压类型。

1)动静载叠加型冲击[15]。 当覆岩破断伴随的地震波传递至采区下山附近,震动附加应力与采区下山垂直应力叠加,若叠加后的应力超过冲击地压临界应力,将发生动静载叠加型冲击。 这类冲击地压发生的可能性主要与采区下山保护煤柱宽度、断裂线角度、破断岩层高度等有关。 采区下山保护煤柱宽度越小,震源距采区下山越近,产生的震动附加应力越大,采区下山区域发生这类冲击地压的可能性越大。

2)应力叠加型冲击[16]。 采场超前支承压力与采区下山垂直应力叠加并产生应力集中,或两翼采场超前支承压力叠加并产生应力集中,造成采区下山区域的应力超过冲击临界应力,将发生应力叠加型冲击。 这类冲击地压发生的可能性及破坏性主要与采区下山保护煤柱宽度有关。 采区下山保护煤柱宽度越小,采区下山区域应力集中系数越大,采区下山区域发生这类冲击地压的可能性及破坏性越大。

3)蠕变型冲击[17]。 采场超前支承压力与采区下山垂直应力叠加,叠加后应力小于冲击地压临界应力,虽然不会发生应力叠加型冲击地压,但由于采区下山区域垂直应力水平升高,随着时间延长,可能发生蠕变型冲击地压。 这类冲击地压发生所需时间与采区下山保护煤柱宽度有关。 采区下山保护煤柱宽度越小,采区下山区域应力叠加后的应力水平越高,采区下山区域发生这类冲击地压所需的时间越短。

由上述分析可知,通过合理留设采区下山保护煤柱避免采区下山受工作面超前采动影响,是防范采区下山区域冲击地压的有效途径。 然而,获得准确的工作面超前采动影响范围是确定采区下山保护煤柱合理宽度的基础。

3 回采工作面采动影响范围监测

3.1 监测系统布置

为准确获得回采工作面采动影响范围,在李楼煤矿一采区布置ARAMIS M/E 微震监测系统,在1300、1302 工作面布置kJ649 应力监测系统。 一采区共布置13 个微震传感器,其中下山区域布置2个,南翼布置7 个,北翼布置4 个,如图2 所示。 由图2 可知,一采区北翼微震传感器集中布置在1302工作面,南翼微震传感器集中布置在1300、1301 工作面。 上述微震传感器布置方式能够保证较好的定位精度。 1300、1302 工作面回采过程中,在超前300 m 范围内布置了应力测站,具体为:在工作面轨道巷和运输巷内帮距开切眼30 m 处开始布置应力测站,依次向外每间隔30 m 布置1 个测站,每个测站布置2 个测点,测点间距为2 m,钻孔应力计安装深度分别为7 m 和14 m;随着工作面推进,测站监测装置及时拆卸前移,重新布置应力测点,始终确保应力监测范围在300 m 以内。 1300 工作面的77、95 号应力测点和1302 工作面的39、49 号应力测点布置位置如图2 所示,其中95 号测点距轨道下山260 m,77 号测点距轨道下山245 m,39 号测点距胶带下山437 m,49号测点距轨道下山363 m,4 个测点的钻孔应力计安装深度均为14 m。

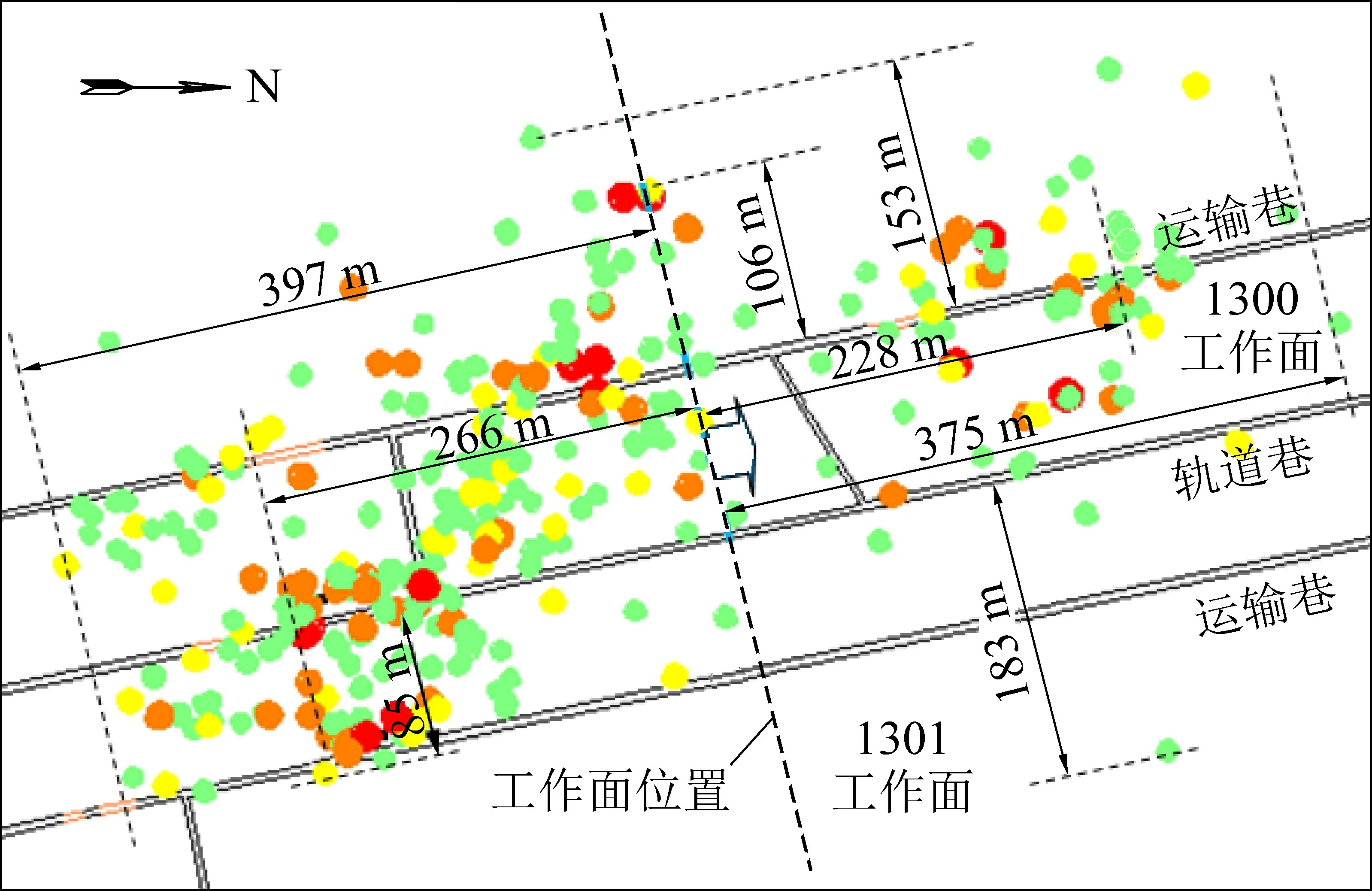

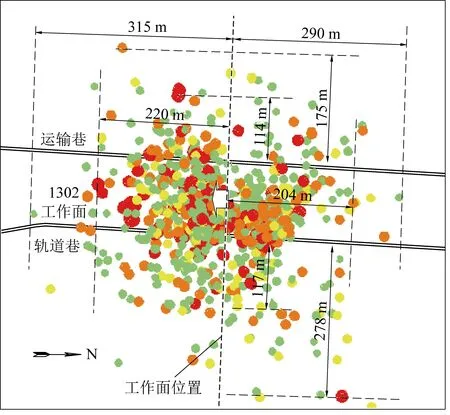

3.2 微震监测揭示的工作面采动影响范围

1300、1302 工作面微震事件的固定工作面投影分别如图4、图5 所示。 由图4 可知,1300 工作面回采产生的微震事件分布范围为工作面前方375 m 至工作面后方397 m、轨道巷外侧183 m 至运输巷外侧153 m,集中分布范围为工作面前方228 m 至工作面后方266 m、轨道巷外侧85 m 至运输巷外侧106 m。 由图5 可知,1302 工作面回采产生的微震事件分布范围为工作面前方315 m 至工作面后方278 m、轨道巷外侧278 m 至运输巷外侧175 m,集中分布范围为工作面前方220 m 至工作面后方204 m、轨道巷外侧117 m 至运输巷外侧114 m。

图4 1300 工作面微震事件固定工作面投影Fig.4 Fixed-face projection of microseisms in No.1300 working face

微震事件分布一定程度上反映了工作面采动影响范围,尤其是微震事件集中分布区,代表着工作面采动剧烈影响范围[18]。 由上述微震事件分布特征可知,1300、1302 工作面的超前采动影响距离分别为375、315 m,平均345 m;滞后采动影响距离分别为397、267 m,平均332 m;轨道巷外侧采动影响距离分别为183、278 m,平均230.5 m;运输巷外侧采动影响距离分别为153、175 m,平均164 m;超前采动剧烈影响距离分别为228、220 m,平均224 m;滞后采动剧烈影响距离分别为266、204 m,平均235 m;轨道巷外侧采动剧烈影响距离分别为85、117 m,运输巷外侧采动剧烈影响距离分别为106、114 m,平均侧向影响距离为105.5 m。

图5 1302 工作面微震事件固定工作面投影Fig.5 Fixed-face projection of microseisms in No.1302 working face

3.3 应力监测揭示的工作面采动影响范围

根据1300 工作面77、95 号测点应力-时间关系曲线和推进距离-时间关系曲线,整理得到测点应力-至工作面距离关系曲线,如图6 所示。 由图6 可知,布置在1300 工作面轨道巷的77 号测点应力值距工作面221.2 m 时开始明显升高,距工作面69.4 m 时达到峰值7 MPa,此后快速下降至3 MPa;布置在1300 工作面运输巷的95 号测点应力值距工作面234.2 m 时开始升高,距工作面88.2 m 时达到峰值8 MPa,此后应力值快速下降至3.2 MPa。

根据1302 工作面39、49 号测点应力-时间关系曲线和推进距离-时间关系曲线,整理得到测点应力-到工作面距离关系曲线,如图7 所示。 由图7 可知,布置在1302 工作面运输巷的39 号测点应力值距工作面246.4 m 时开始明显升高,距工作面74.4 m 时达到峰值4.5 MPa,此后快速下降至3.3 MPa;布置在1302 工作面轨道巷的49 号测点应力值距工作面238.2 m 时开始升高,距工作面61.0 m 时达到峰值5 MPa,此后应力值快速下降至3.5 MPa。 由上述测点应力值变化特征可知,工作面回采超前支承压力影响距离分别为221.2、234.2、238.2、246.4 m,平均235.0 m;支承压力峰值位置至工作面的距离分别为69.4、88.2、61.0、74.4 m,平均73.25 m。

图6 1300 工作面77、95 号测点应力变化曲线Fig.6 Stress curves of No.77,No.95 measuring point in No.1300 working face

图7 1302 工作面49、39 号测点应力变化曲线Fig.7 Stress curves of No.49,No.39 measuring point in No.1302 working face

3.4 工作面采动影响范围的确定

由微震、应力监测数据分析结果可以看出,微震监测揭示的工作面超前采动剧烈影响距离平均值224 m 与应力监测揭示的工作面超前支承压力影响距离平均值235 m 相差不大。 因此,图4、图5 中微震事件集中分布范围可视为工作面采动影响范围。综合微震、应力监测结果得出,李楼煤矿一采区工作面超前采动影响距离为235 m,滞后采动影响距离为235 m,侧向采动影响距离为105.5 m。

4 采区下山保护煤柱合理宽度确定

4.1 采区下山保护煤柱合理宽度确定原则

确定采区下山保护煤柱合理宽度的原则:①降低震动附加应力与采区下山垂直应力叠加程度,防范动静载叠加型冲击地压;②避免工作面超前支承压力与采区下山垂直应力叠加集中,以及两翼工作面超前支承压力叠加和集中,防范应力叠加型冲击地压;③降低工作面超前支承压力与采区下山垂直应力叠加程度,延后蠕变型冲击地压,从而保证有充足时间实施冲击地压防治措施。 下面分别按照上述原则确定采区下山一侧保护煤柱宽度L。

4.2 从防范采区下山区域动静载叠加型冲击的角度确定采区下山一侧保护煤柱宽度

采区下山区域发生动静载叠加型冲击地压的机理为[15]

式中:σd为震动附加应力,MPa;σj为采区下山垂直应力,一般取1.5γH;γ为覆岩平均容重,考虑到为巨厚松散层矿井,取0.024 MN/m3;H为采区下山埋深,m;σT为冲击临界应力,一般取煤层单轴抗压强度σc的2 倍[12],MPa。

取σd=σdP,σdP为P 波传播至该点产生的法向应力,按下式计算[19-20]:

式中:K为震源能量特征系数,取3.19[20];ρ为介质密度,kg/m3;CP为P 波在介质中的传播速度,m/s;E为震源能量,J;l为距震源的距离,m;α为衰减系数,取1.3[20]。

基于动静载叠加型冲击防范的采区下山一侧保护煤柱宽度L计算模型如图8 所示。

图8 基于动静载叠加型冲击防范的采区下山一侧保护煤柱宽度计算模型Fig.8 Calculating model of unilateral protective pillar width of district dip based on preventing rock burst resulting from superposition of static and dynamic loading

由图8 中三角函数关系得

式中:θ为煤层顶板断裂角,(°);h为顶板断裂产生的震源至煤层的距离,m。

井下回采多个工作面后,顶板裂隙带将波及到煤层上方149 m 处、厚度30.18 m 的细砂岩。 根据邻近矿井微震监测结果,该岩层破断产生的地震波最大能量为106J,震源位于岩层厚度的2/3 处,即震源至煤层的距离h约170 m。 取H=860 m,σc=16 MPa,ρ=2.5 kg/m3,CP=4 000 m/s,代入式(1)—式(3)得L=205 m,即从防范采区下山区域动静载叠加型冲击地压的角度,采区下山一侧保护煤柱宽度应不小于205 m。

4.3 从防范采区下山区域应力叠加型冲击的角度确定采区下山一侧保护煤柱宽度

采区下山区域发生应力叠加型冲击地压的机理为[15]

式中:σm为采场支承压力增量,值等于采场支承压力绝对值减去γH,MPa。

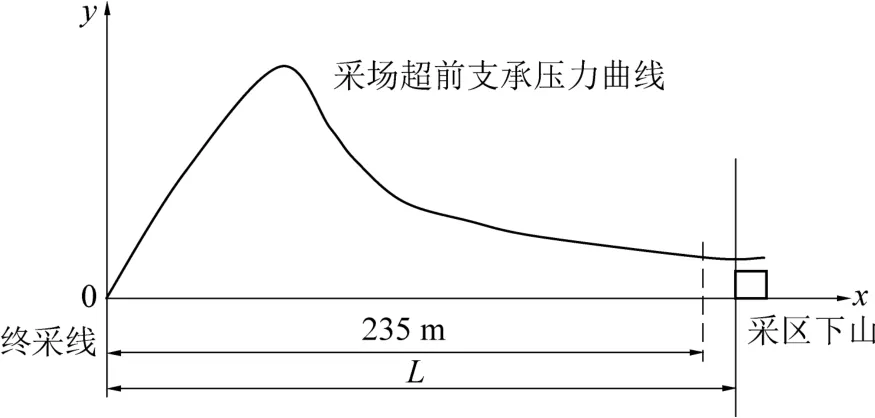

监测得到的采场超前支承压力为相对应力,不能直接与采区下山垂直应力σj进行叠加。 根据现场监测揭示的采场支承压力峰值位置和超前影响距离,画出采场超前支承压力增量曲线,如图9 所示。图中s为由式(4)确定的σm在采场超前支承压力增量曲线的位置至影响边界的距离;d为采区下山垂直应力峰值至采区下山的距离。

图9 基于应力叠加型冲击防范的采区下山一侧保护煤柱宽度计算模型Fig.9 Calculating model of unilateral protective pillar width of district dip based on preventing rock burst resulting from stress superposition

基于动静载叠加型冲击防范的采区下山一侧保护煤柱宽度L计算公式为

由于采区下山垂直应力已接近冲击临界应力,只需叠加一个很小的应力增量σm,就达到了冲击临界应力。 相对于采场超前支承压力影响距离,采区下山垂直应力峰值至采区下山的距离d和σm在采场超前支承压力增量曲线的位置至影响边界的距离s都很小。 故在计算采区下山一侧保护煤柱宽度L时可忽略d-s。 因此,从防范采区下山区域动静载叠加型冲击地压的角度,采区下山一侧保护煤柱宽度应不小于235 m。

4.4 从延后蠕变型冲击地压的角度确定采区下山一侧保护煤柱宽度

由于采区下山埋深大,垂直应力作用下,采区下山处于非稳定蠕变状态,随着时间延长,将发生蠕变型冲击失稳。 若采区下山处于采场超前支承压力影响范围内,采区下山垂直应力增大,将更早的发生蠕变型冲击失稳。 因此,从延后蠕变型冲击地压的角度,须保证采区下山处于采场超前支承压力影响范围外(图10),即采区下山一侧保护煤柱宽度L≥235 m。

图10 基于延后蠕变型冲击的采区下山一侧保护煤柱宽度计算模型Fig.10 Calculating model of unilateral protective pillar width of district dip based on deferring the creep-induced rock burst

综合防范采区下山发生动静载叠加型冲击、应力叠加型冲击和延后蠕变型冲击(简称“三类”冲击地压)的要求,确定李楼煤矿一采区下山一侧保护煤柱宽度应不小于235 m。

5 工程验证

结合提高资源回收率的要求,李楼煤矿采区下山一侧实际留设保护煤柱宽度为240 m。

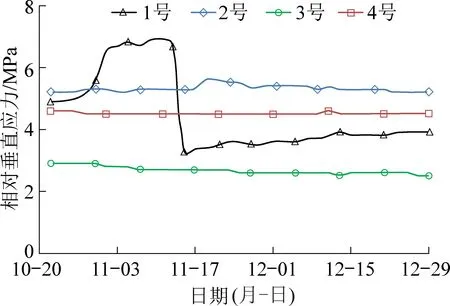

1300 工作面回采后期1、2、3、4 号测点(图2)应力变化曲线如图11 所示。 1、2 号测点布置位置位于轨道下山南侧40 m 处,3、4 号测点布置位置位于轨道下山北侧40 m 处。 由图11 可知,1 号测点应力值先上升后下降,且变化幅度较大,说明该测点位置受1300 工作面采动影响较大;2 号测点应力值有较小幅度变化,说明该测点位置受到1300 工作面采动影响较小;3、4 号测点应力值变化不明显,说明该测点位置几乎不受1300 工作面采动影响。 结合1—4 号应力测点相对于工作面的位置,认为1300工作面回采后期超前采动影响距离超过了200 m,但小于280 m。

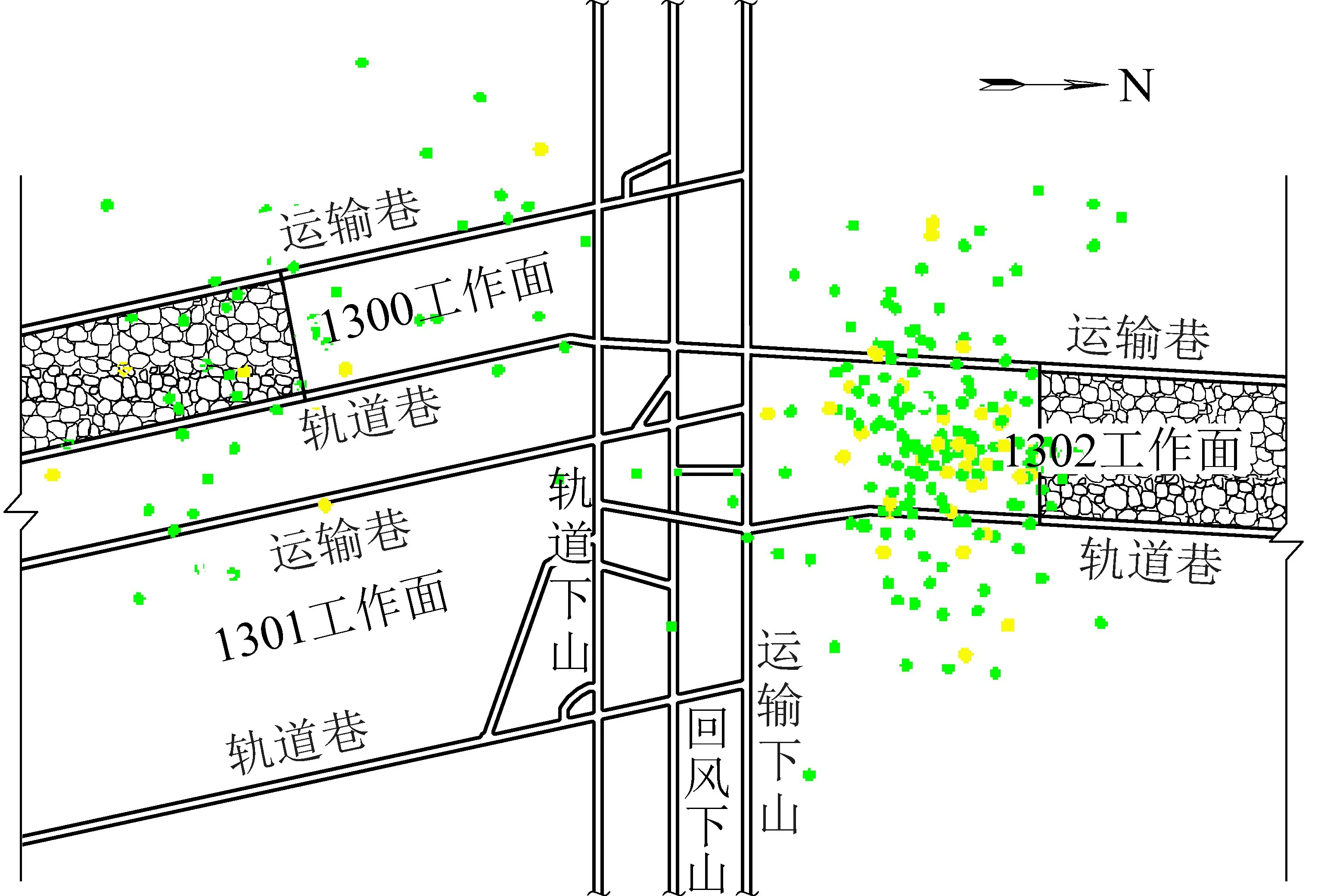

1300 工作面回采后期和1302 工作面回采后期微震事件分布如图12 所示。 由图12 可知,1300 工作面回采后期微震事件分布较分散,但没有大能量事件(图中黄色、蓝色圆点)越过轨道下山;1302 工作面回采后期微震事件集中分布在超前一定范围,但微震事件分布集中区未越过运输下山。 另外,1300、1302 工作面均实现安全收尾。

图11 1300 工作面回采后期应力变化曲线Fig.11 Stress change curve of No.1300 working face in later mining period

图12 回采后期微震事件分布Fig.12 Distribution of microseisms during the terminal mining

综合工作面回采后期微震、应力监测结果和收尾情况,认为当前采区下山一侧保护煤柱宽度240 m是合理的。

6 结 论

1)工作面向采区下山推采过程中,随着采区下山保护煤柱宽度变小,采场超前支承压力与采区下山垂直应力将经历叠加、集中及两翼采场超前支承压力叠加与集中等阶段,震动附加应力与采区下山垂直应力叠加程度逐渐增大,采区下山可能发生静动载叠加型、应力叠加型和蠕变型等3 类冲击地压。

2)李楼煤矿回采工作面的超前、滞后采动影响距离为235 m,侧向采动影响距离为105.5 m。 从防范采区下山“静动载叠加型、应力叠加型和蠕变型等3 类”冲击地压的角度,综合确定采区下山一侧保护煤柱宽度应不小于235 m。

3)综合工作面回采后期微震、应力监测结果可以看出,工作面超前采动影响距离为20 ~240 m,未超过240 m。 结合监测结果和收尾情况,认为当前采区下山一侧保护煤柱宽度设为240 m 是合理的。