炼钢厂多电机传动同步控制策略

任朝晖

(中冶南方工程技术有限公司 电气自动化设计所, 湖北 武汉 430023)

0 引言

炼钢厂因工艺要求或变频器容量限制, 一个机械设备会有多个变频传动电机共同配合工作, 为此需要采用合适的多电机传动同步控制策略来保证机械设备的各变频传动电机运行速度相同和转矩平均分配。

1 多电机连接方式

炼钢厂多电机传动同步控制策略取决于多电机间连接方式和工艺生产要求。 机械连接方式分刚性连接和柔性连接,刚性连接指电机间通过齿轮、万向节及传动辊等硬轴固定连接, 刚性连接的硬连接确保运行时各电机速度一致。 刚性连接的多电机传动同步控制是控制各电机的转矩输出一致。柔性连接指电机间通过皮带、钢带及绳索等有延展性的材料相连接。 柔性连接的多电机传动同步控制是控制各电机的速度输出一致。

2 多电机传动同步控制策略

研究近年实施的多个炼钢工程项目, 炼钢厂多电机传动同步控制策略归纳为以下四类:

2.1 并行控制方式

(1) 一拖多控制。控制原理是一台变频器采用V/F 控制方式驱动多台完全相同的电机同步运行, 确保各电机接受频率和电压相同的电源来实现电机的转速和转矩基本输出一致。

(2) 同等并行控制。 控制原理是变频器采用VC 矢量控制方式或SLVC 无传感器矢量控制方式一对一驱动电机。同时每台变频器内开通Droop 软化功能来平衡各电机的机械特性来实现各电机的转速和转矩基本输出一致。

并行控制为开环控制系统, 受到外部扰动时各电机输出转矩会彼此抗衡抵消, 适合于同步要求和动态响应不高的多电机传动设备,如炼钢厂的铁水罐车、钢包车、连铸移坯车及中间罐车等设备。

2.2 非耦合控制方式

(1)主从变频器直接转矩分配。 控制原理是设一台变频器为主变频器采用速度控制模式, 其余变频器为从变频器采用转矩控制模式, 把主变频器的速度控制器输出值传给从变频器作为转矩给定值来实现从变频器的转矩控制。 该控制方式实现比较简单,系统转矩响应较快,动态平衡效果好。但当机械连接出现问题时,采用转矩控制模式的从变频电机速度不受控,可能会导致电机飞车。为避免飞车当从变频电机硬轴连接断裂时, 立刻将从变频器切换成速度控制模式, 或主从变频电机的速度差超过设定门槛值时系统紧急停车。 此控制方式多用于刚性连接的设备,炼钢厂的脱硫双电机搅拌装置、脱硫钢包车倾翻装置、 混铁炉倾翻装置及RH 真空双卷杨提升装置等设备多用此种控制。 控制原理框图见图1 所示。

图1 主从变频器直接转矩分配控制原理框图Fig.1 Block diagram of direct torque distribution control principle of master-slave inverter

(2)主从变频器速度模式+从变频器转矩限幅。 控制原理是主从变频器都采用速度控制模式, 从变频器在给定基础上附加正负2%~5%左右的速度偏差(正负与运行方向有关,附加速度大小由实际决定),同时把主变频器的速度控制器输出值取绝对值后传到从变频器作为转矩限幅值。采用该控制方式启动系统后,附加的速度偏差会立刻使从变频器速度环饱和, 从变频电机速度受到钢带或皮带连接的牵制紧随主变频电机速度, 从变频器的输出转矩受主变频器传来的转矩限辐限制而紧随主变频器转矩。当机械连接出问题时,主从变频器工作在各自的速度控制模式下,不会发生飞车。系统启停时主从变频器的速度环都起作用,张力的增减比较平缓,可有效避免系统振荡。此控制多用于柔性连接的设备,炼钢厂的头尾双驱动皮带、活套电机及夹送辊装置等设备多用此种控制。控制原理框图见图2 所示。

图2 主从变频器速度模式+从变频器转矩限幅控制原理框图Fig.2 Block diagram of speed mode of master-slave inverter +torque limiting control of slave converter

(3)主从变频器共用积分分量。控制原理是主从变频器都采用速度控制模式,主变频器速度控制器设为PI 比例积分控制器, 从变频器速度控制器设为P 纯比例控制器, 把主变频器速度控制器的I 积分分量传给从变频器作为附加转矩给定值, 从变频器取消速度控制器积分功能。 采用该控制方式, 在系统启动或停止还未进入稳态时,系统速度给定与反馈差值较大,主从变频器速度控制器比例起主要作用,使系统实际速度快速跟上给定速度。系统进入稳态调节状态,速度给定和反馈基本一致,此时主变频器速度控制器积分起作用, 从变频器转矩等于主变频器传来的转矩分量, 从而保证从变频器转矩紧跟随主变频器转矩,也就保证了主从变频电机转矩的一致性。该控制常用于刚性连接及柔性连接的设备, 比如炼钢转炉倾动装置和冷轧线S 辊装置等。

2.3 耦合控制方式(非耦合控制方式+反馈动态补偿)

非耦合控制方式是从变频器转矩跟随主变频器转矩或由主变频器转矩进行限幅, 机械设备状况良好情况下采用非耦合控制方式控制多电机传动系统可以获得较好控制效果。但当机械设备因电机连接轴同心度差,减速箱齿轮啮合差,轴承润滑不佳等原因造成系统速度波动时,缺乏从变频器的运行反馈信息会导致多电机传动系统出现速度振荡或电机失同步。 特别是刚性连接的系统没有抑制扭振的能力, 系统变频电机间机械连接存在间隙和弹性,除正常的负载转矩还存在轴扭曲转矩,系统受到干扰会产生扭曲转矩且来回传递。

耦合控制方式是在非耦合控制方式基础上, 增加反馈动态补偿作为从变频附加给定值。 反馈动态补偿值取自主从变频器的速度差值, 主从变频器的转矩差值或变频器给定转矩和实际转矩差值进行PI 运算,乘上软化系数后作为附加给定叠加在从变频器速度或转矩设定值通道上。 耦合控制方式对刚性连接和柔性连接的设备均适用,耦合控制方式有以下几种:

(1)主从变频器直接转矩分配,同时取主从变频器实际速度的差值进行PI 运算,乘上软化系数后作为附加转矩给定值叠加在从变频器的转矩设定值通道上。 传动系统运行时,若从变频器速度较高,主从变频器实际速度的偏差为负值,负的附加转矩叠加在从变频器的转矩设定值通道上会让从变频器速度降下来。 若从变频器速度较低,主从变频器实际速度的偏差为正值,正的附加转矩叠加在从变频器的转矩设定值通道上会让从变频器速度上升。

(2)主从变频器共用积分分量,同时取主从变频器的实际转矩差值进行PI 运算,乘上软化系数后作为附加速度给定叠加在从变频器的速度设定值通道上。 传动系统运行时,若从变频器转矩较大,主从变频器实际转矩的偏差为负值, 负的附加转矩叠加在从变频器的速度设定值通道上会让从变频器转矩减小。若从变频器转矩较小,主从变频器实际转矩的偏差为正值, 正的附加转矩叠加在从变频器的速度设定值通道上会让从变频器转矩增大。控制原理框图见图3 所示。

图3 主从变频器共用积分分量耦合方式控制原理框图Fig.3 Block diagram of the control principle of master and slave frequency converters using integrated component coupling mode

(3)各变频器均采用速度控制模式,取各变频器的实际转矩值算出系统的转矩总和, 按工艺要求以不同比例分配到各个变频器。 将每台变频器的实际转矩值与设定转矩值比较, 算出每台变频器的实际转矩值与设定转矩值的差值。 将差值进行PI 运算乘上软化系数后作为附加速度给定叠加到每台变频器的速度给定值通道上。 此控制常用于连铸拉矫机设备。

(4)各变频器均采用速度控制模式,取各变频器的实际速度值算出系统平均速度值, 将每台变频电机的实际速度值与系统平均速度值比较, 算出每台变频电机的实际速度值与系统平均速度值的差值,将差值进行PI 运算乘上软化系数之后作为附加速度给定叠加到每台变频器的速度给定值通道上。

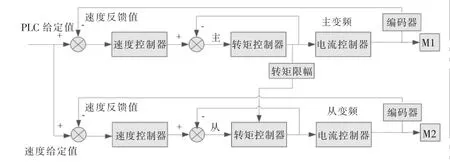

2.4 PLC 实现速度控制器方式

控制原理是各变频器均采用转矩控制模式, 在PLC控制器内实现传动系统共用的PI 速度控制器运算,即PLC 为主装置+变频器为从装置。 系统速度给定值由PLC控制器发出,速度反馈来自电机轴上的增量编码器,系统速度给定和反馈的差值在PLC 内经PI 调节器运算后作为每台变频器的转矩给定值。 各变频电机的转矩给定值相同,则输出转矩也会相同,就保证了各电机的出力一致即转矩平衡,PLC 内的速度闭环保证了系统速度的稳定可控。

3 多电机传动同步控制策略硬件实现

变频器间传递数据的方式由使用的设备类型和工艺要求决定, 炼钢厂多电机传动同步控制常使用以下几种硬件配置方案。

3.1 通过I/O 端子板传递数据

利用变频器的I/O 端子板传递同步数据, 采用抗干扰性比较强的双绞屏蔽电缆传送电流信号。 此方案简单容易实现, 缺点是因端子数目有限只能用于电机不多的同步控制,主从变频器切换不方便,传递数据实时性和精度不高。

3.2 通过现场总线传递数据

变频器通讯的现场总线由PLC 和变频器品牌决定,炼钢厂常用的现场总线有Profibus-DP、Profinet、 Control-Net 和Modbus-TCP 等。 变频器间通过现场总线传递数据有两种方式: 一种是变频器通过PLC 控制器中转通讯数据;一种是利用现场总线的“SLAVE TO SLAVE 功能”来进行变频器间的通讯。 总线Profinet 和Profibus-DP 都具有这种“SLAVE TO SLAVE 功能”,此方案实时性高低取决于所用现场总线的传速速度。 使用现场总线来传递同步数据实时性及数据精度略高于用I/O 端子来传递数据,主从变频器切换容易实现,此方案在炼钢厂实际工程应用中较多。

3.3 通过光纤通讯传递数据

西门子变频器插入CBE20 通讯板可实现变频器间Sinamics Link 光纤通讯,ABB 变频器插入RDCO 光纤通讯适配器也可实现光纤通讯。 PLC 控制器通过现场总线发送启停命令及设定值等数据给主变频器, 主变频器通过光纤通讯把相关数据发给从变频器, 主从变频器把状态反馈等数据再通过现场总线传送至PLC 控制器。 通过光纤通讯传递数据实时性及数据精度高于用I/O 端子和用现场总线来传递的方式, 主从变频器切换比用I/O 端子简单, 但不如用现场总线在PLC 内切换主从变频器的方式方便。

3.4 通过共用的变频器控制单元传递数据

此方式只适用西门子变频器,PLC 与CU320 控制单元用现场总线通讯,PLC 向CU320 发送控制字和速度给定值等,CU320 通过内部的“BICO 功能(自由功能块)”把相关数据传给各个变频器。 此方案的性价比较高,通常离线备用1 台CU320,更换时确保网络拓扑结构完全一致。

4 结束语

实际工程中, 炼钢厂多电机传动同步控制策略及硬件实现方案不尽相同,具体需要根据机械连接方式、使用设备类型和工艺生产要求等来决定。 本文总结的四种多电机传动同步控制策略已在多项近年实施的炼钢厂工程项目中使用,取得了良好效果。