循环水泵节能改造方式探究

曾 凯

(湖南华菱涟源钢铁有限公司机动设备部,湖南 417009)

1 引言

当前,政府对于供给侧改革提出了明确要求,首当其冲的便是高耗能行业,钢铁企业是节能减排的重中之重。在冶金行业竞争日趋激烈的背景下,各个企业都在采取科学的方法来提升自己的综合竞争力,降低机组能耗。在自备电厂的各个机组中,包括循环水泵、循环水压力管道、冷却水塔等组成,能够根据机组负荷变化来对循环水泵运行方式进行调节,以此来降低机组能耗。在机组负荷偏低的情况下,冷却水输送量会大于凝汽器需求,循环水泵则是与高压电机连接,是大功率设备,在运行过程中,会消耗大量电能,增加发电能耗,因此,在钢铁企业自备电厂的节能减排工作,需要将循环水泵作为节能改造的重点。

2 循环水泵的作用与研究进展

在自备电厂中,循环水泵是一个重要大型设备,也是高耗能设备,通过电动机带动叶轮的旋转,将管道水输送至凝汽器,将汽轮机中做完功的蒸汽冷却,在季节、水温、机组负荷变化下,循环水泵出力也会发生变化。

自备厂的循环水冷端系统包括取水泵、取水口、辅机冷却设备、冷凝器、管道、排水口、管道附属设备等。在自备电厂运行过程中,为了确保其工作的可靠性与安全性,需要及时将废热排除,随着冷却水温度的降低,汽轮机工作效率得到了显著提升,随着背压的降低,机组工作效率大受影响。针对不同循环水泵工作费用的对比,取最大值工作方式,就是最适合的工作方式。在机组负荷、冷却水进口温度固定的情况下,待冷却水流量发生变化后,与之相关的凝汽器压力也会出现变化,在循环水泵的优化上,需要针对各个子系统进行分析,把握好系统特点和构成,为后续节能技术的应用提供支持。

3 循环水泵节能技术措施与问题分析

3.1 技术措施

3.1.1 循环水泵自身节能

循环水泵设计者在设计环节,就已经考虑到节能要求,从设计理论、设计模型上进行改造,开展多种节能试验,对选材进行优化,提高水泵的加工、装配精度,延长设备使用寿命,达到节能效果。

3.1.2 循环水泵检修与维护节能

在检修时,需要采用专用清洗机来清洗循环水泵,延长部件寿命,让壳体、叶轮可以恢复初始效果,根据运行环境的湿度和温度来涂刷涂层。

3.1.3 循环水泵运行节能

在循环水泵的运行过程中,由于操作不正确、使用不当等,会导致循环水泵的耗能较高,对此,需要科学调整水泵型号,选择节流阀门。

3.1.4 循环水泵系统节能

循环水泵的使用需要与阀门部件、管道相互配合,在关注循环水泵节能本身的同时,也要关注系统节能空间与节能方法,对电机连接、管道布置、阀门等进行科学选择与规划,以充分提升节能效果。

3.2 问题分析

(1)循环水泵技术水平有限。当前我国循环水泵设计主要采用模型换算法与速度设计法,设计理念相对滞后,加之循环水泵是一项基础设备,在电厂建厂初期就会设置,部分单位没有及时进行改造与更新,在循环水泵节能上的精力和资金投入较少,影响了循环水泵的节能效果。

(2)使用因素的影响。部分单位在采购循环水泵时,关注的多是流量、扬程、价格,为了满足生产需求,一般会选择区间、参数偏高的设备,在这种情况下,水泵无法长时间在高效区中运行。同时,如果维护工作没有落实到位或者检修不够严格,也会导致循环水泵的能耗偏高。

(3)节能空间的影响。多数发电厂在采购、安装了设备后,后续的改造空间有限,设备、技术水平偏低。且循环水泵处在水下位置,在改造上,难度较高。

针对湖南华菱涟源钢铁有限公司的情况,在改造前,传统循环水泵能耗高、耗电量大,设计选型的水泵,扬程和流量偏离实际需要。在循环水泵使用时,管网压力需求调整,泵偏离高效区,运行效率底下,尽管对水泵叶轮进行了处理,改造了原有的水泵电机,设置了高效节能泵,但是在实践中,依然存在能耗偏高的问题,针对这一问题,需根据问题的成因进行优化。

4 循环水泵节能改造方式与实践

4.1 设置调速型液力耦合器

液力耦合器即液力联轴器,是将工作机、动力源相连接的机械装置,能够传动液力,包括涡轮、泵轮工程,被置于密封壳体内,充入工作介质后,在液体的带动下,可以对涡轮叶片产生推力,带动机械的运动。液力耦合器在煤矿设备、园林机械、冶金设备、造船工程机械、电力设备中,都有广泛应用。

调速型液力耦合器包括涡轮、泵轮、勺管室组成,动力的传递需要借助液体油进行,将其应用在大功率水泵、风机中,可以取得理想的节能效果。将调速型液力耦合器应用在循环水泵中,可以取得明显的节能效果,其投入资金少,见效快,非常适合应用于陈旧设备的改造。在原动机保持恒定转速的情况下,应用调速型液力耦合器,可以实现连续无级调节,也可以保护工作机械顺利运行,有效提升系统运行的可靠性。同时,调速型液力耦合器是以液体作为工作介质,可以隔离振动,缓解冲击,保护工作装置,传动效率高,也很容易实现远程遥控作业。在高压变频技术日渐成熟之前,调速型液力耦合器应用很广泛。

4.2 推行双速电机改造技术

双速电机改造即将循环水泵电动机从原有的一种速度改造为两种速度的运行方式,如果系统对循环水量要求较高,循环水泵会以高速运行,反之,会进入低速运行状态。在电厂中,双速电机改造技术应用广泛,也取得了显著成果,相较于电机变频改造技术,应用双速电机改造技术,投入成本较低,不需要额外采购设备,后期便于维护,故障的发生率较高。

其节能原理为:按照循环水泵比例定律、自身特点,改变其旋转速度后,工作效率几乎维持不变,但其工作流量、工作扬程、功率、转速会发生显著变化,可以明显改善轴承产热现象。尽管该种方式会在一定程度上影响系统通风环境,但是随着定子电流的下降,能耗以及产生的热量也会减小。

4.3 应用变频调速改造方式

变频调速改造的原理为借助装置作用来变换输入交流电,变换后,交流电的幅值、频率都会发生变化,在输入交流电动机后,即可完成变速。利用变频器,可以改变电机转速、电源频率。应用变频调速改造法,可以完成平顺无级调速,精度和分辨率都非常理想,同时,其调速效率较高,涉及范围广,能够有效减小输电线路、变压器容量,将其应用在循环水泵中,可以减小线路能量损耗。在具体改造上,可以利用了智能控制设备,包括新增变频调速设备、传感器、PLC等,实现了监控、调节、输出的智能化,实现按需高效供水,有效降低了系统能耗,但投资较大

4.4 设置磁力耦合器

磁力耦合器是利用高性能永磁材料来满足转矩无接触传递的新型技术,包括永磁转子、导体转子构成,在导体转子旋转时,会与磁转子之间产生相对运动,磁力会带动磁转子的转动,从而传递转矩。在耦合器之间,有空气间隙,能够实现精确调速,有效降低损耗,将其应用在循环水泵中,有以下几个优势。

(1)能够调速。利用磁力耦合器,可以满足调速要求,整个启动过程冲击小,能够做到软启动、软停机,有效减小启动电流,让电动机能够在最大效率区工作,不会由于过载影响出现较大波动。

(2)延长水泵寿命。在安装了磁力耦合器后,取代原有刚性联轴器,避免振动放大传递,负载、电动机之间不会有机械连接,电动机侧振动不会影响到水泵侧,也解决了传递环节的放大效应,减小整个系统的振动,延长零部件寿命。

(3)满足过载保护要求。应用磁力耦合器,提升了电动机驱动可靠性,在水泵堵转或者过载的情况下,可以将电动机对水泵的力矩传递断开,此时水泵就会停运,有效解决了由于过载引致的系统损害。

4.5 优化水泵叶轮

在水泵叶轮的改造上,可借鉴三维叶轮设计理论,应用三维叶轮,该种方式可以有效杜绝叶轮的脱流、回流问题。应用该种方式,能够根据循环水泵的节能要求来量身定制叶轮,且不会改变原有的水泵基础与电动机,只需要更换叶轮即可,改造周期短、施工便利、不需要停机,也不会影响正常生产。同时,水泵叶轮的改造方式成本低廉,改造完毕后,水泵运行效率得到了有效提升,降低了维护成本,进一步延长电动机寿命,能够改善水泵汽蚀问题。在具体的改造上,通过对叶轮流道内各工作点进行分析优化,应用高效叶轮,并设置了预旋稳流装置,以改善叶轮进口的流动状况,扩展高效运行区,取得了明显成果。

4.6 提升材料精度

在普通循环水泵的运行过程中,叶轮圆盘摩擦损耗较高,叶轮材料不同,其耗能各有差异。常用的叶轮材料有铸铁、铸钢两类,其表面粗糙,在水流经过叶轮时,会对圆盘产生磨损,在离心泵运行过程中,叶片是扭叶片,如果铸造叶轮与设计值存在偏差,就会产生动能损耗。为了解决上述问题,可将原有的铸铁、铸钢材料升级为不锈钢材料,这类材料抗腐蚀性能好,表面光滑,可以有效降低电能消耗,提高叶轮运行效率,延长叶轮应用年限,但一次投入大。在具体改造措施上,可以对原有材料采用了纳米喷涂的处理方式,以降低过流部件摩擦,提升效率。

4.7 提升管路阻力、水泵扬程的匹配性

各个电厂环境、地理位置不同,在循环水管路的安装位置上,也各具差异,在循环水泵的选择上,需要充分考虑到工厂发电容量。在实际施工中,经常存在水泵扬程、阻力特征不匹配的问题,这一问题的存在会影响循环水泵的运行效率。基于此,需要对循环水泵的扬程、流量进行测量,采用科学的改造方式,确保扬程、管路阻力之间能够匹配,在确保水泵运行效率的同时,减小循环水泵的能耗。在具体的改造上,可以应用压力平衡装置,以缓解蜗壳内的回流情况,减少输水效率损失,并对原有管网进行优化,针对计算管损进行详细计算,根据结果来改善进出口管路,提高效率。同时根据旧水泵的长时间工况及测得出口压力、出口流量、吸程来选择高效循环水泵与之匹配。

5 结论

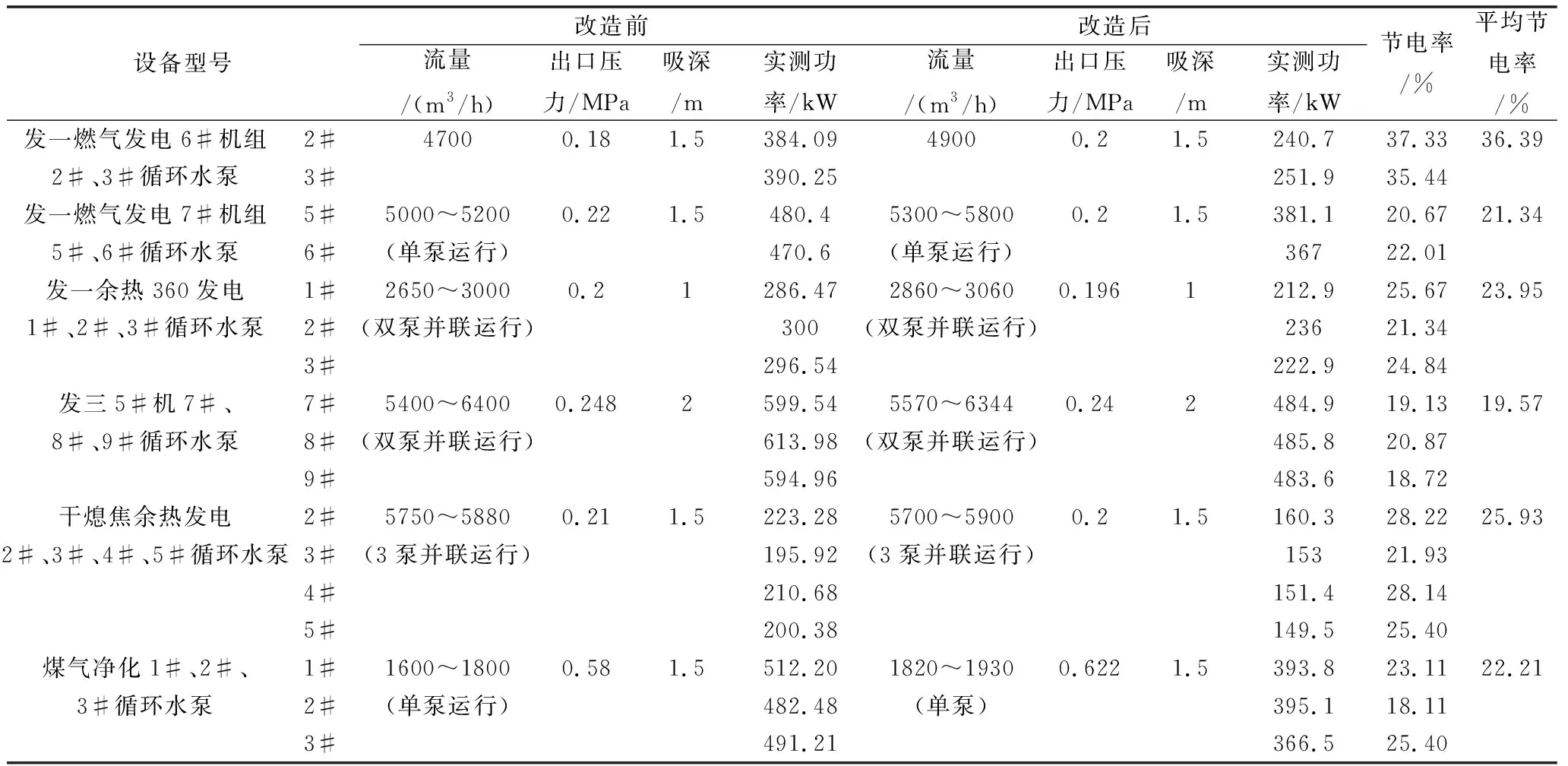

通过上述改造措施后,取得了明显的经济效益,发一燃气发电6#机组2#、3#循环水泵经改造后节电率达到36.39%;发一燃气发电7#机组5#、6#循环水泵经改造后节电率达到21.34%;发一余热360发电1#、2#、3#循环水泵经改造节电率达到23.95%;发三5#机7#、8#、9#循环水泵经改造节电率达到19.57%;干熄焦余热发电2#、3#、4#、5#循环水泵经改造节电率达到25.93%;煤气净化1#、2#、3#循环水泵经改造节电率达到22.21%,节能效果明显,具体数据如表1所示。

表1 循环水泵节能数据

在钢铁行业节能减排降低成本的大环境下,怎样提高自发电比例是业界关注的重要问题,水泵组、循环泵组能耗较高,如何提升其运行经济性,是实现节能减排的重点。循环水泵属于电厂的重要用能设备,在运行状态会对机组的安全、经济运行产生重要影响,在具体的改造上,需要结合电厂运行要求来做灵活处理,以提升机组运行的经济性。