利用自制辅助装置解决氨气的安全排放问题

赖伟彬

(广东省机械技师学院 广州 510450)

氨又称氨气(液氨),英文名:Liquidammonia,分子式为NH3,分子量:17.03,无色透明有刺激性臭味气体,具有毒性。在标准状态下,其密度为0.771kg/m³,常压下的沸点为-33.41℃,临界温度为132.5℃,临界压力为11.48MPa。在常温常压下1体积水能溶解700体积氨,溶有氨的水溶液称为氨水,呈弱碱性。氨与空气或氧气混合能形成爆鸣性气体,遇明火、高热能引起燃烧爆炸。爆炸下限为15.7%,爆炸上限为27.4%,引燃温度为651℃。

氨作为一种天然的制冷剂,一直是大型制冷系统的首选;但因为其有毒、可燃的物理性,所以采用氨制冷剂的关键是安全问题。从氨的特性与危害中我们可以看出氨库制冷系统在日常维护保养中,不但要求技术员要有熟练的专业操作技能而且还必须具备强烈的安全意识,只有这样才能有效的避免在操作过程中引起的人身安全、设备安全。

为了减少技术员与氨气近距离接触,同时为了避免技术员因疲劳导致操作失误而引发意外,对氨气的排放有必要进行更高效、安全的技术改革。

1 氨库制冷系统在日常维护保养时对系统中的残氨排放的弊端

在国内大型的氨库中,制冷剂的充注量大概在3~5吨左右,甚至更多。冷库平时在使用中难免会出现制冷系统故障或常规的维护保养操作,比如氨库库房内需要进行管道更换,在需要减少库房闲置时间的前提下,使系统迅速进入检修状态,这就需要通过压缩机进行管道抽空和空气清洗。当冷库要进行此类型的维护保养时,这些制冷系统中的氨就要先进行处理。为减少环境污染和浪费,就会将系统中的氨排出,虽然目前的设备自动化程度比较高,但在处理过程中人工操作还是比较多,容易使操作人员和设备受到不同程度的影响或伤害。

1.1 制冷系统中氨排放操作

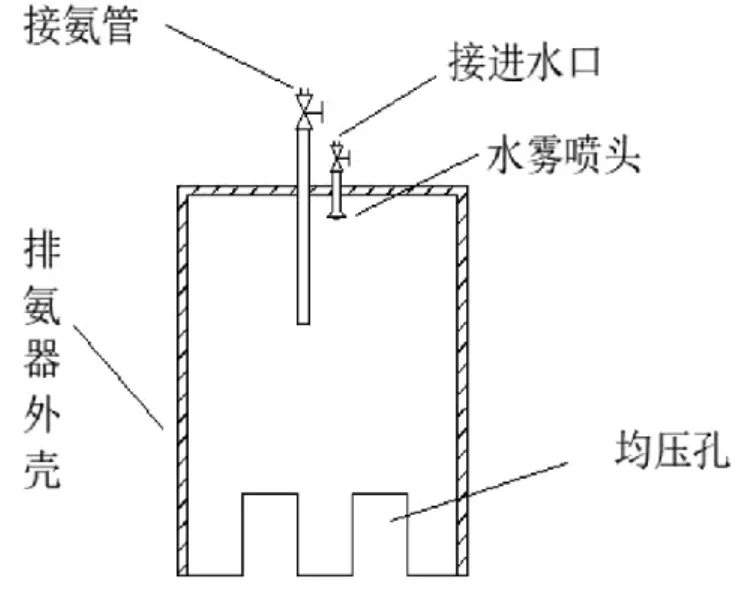

当氨制冷系统需要维护保养时,首先关闭向低压设备和蒸发器的供液阀,启动压缩机先把低压系统的氨液抽至冷凝器和高压储液器。然后再用高压橡皮管(耐压在3MPa以上)配合管接头将空氨瓶接到加氨站的放氨管上把大部分的氨回收至氨瓶或氨罐存放。但当高压储液器的液面降到5%以下,氨液压力过低就不能进入氨瓶或氨罐,且低压系统的压力又升不到0MPa(表压)以上时,可视为取氨结束。系统剩余的少量氨就只能通过循环水池或活水水池来排放(如图1)。

图1 残氨排放

1.2 残氨排放时的弊端与安全隐患

无论制冷系统中的氨直接排放还是通过回收瓶回收,最终还有部分氨气要通过水池来处理,而此类型操作需2人配合,同时在排空过程中需要大量人工操作,因此就容易导致技术员因操作不及时或操作失误而产生安全隐患。其中不安全因素主要表现在两方面:

一方面是在排出残氨气时,需要对系统进行加压来便于氨气的排出,由于排出口是连接高压橡皮管管道后放置在水池中,管道与水池接触面积小,致使溶解在水中的比率小、速度慢(每1kg/min氨至少要应提供17L/min的水),这样导致来不及溶解的氨气就会向大气溢出,在这种情况下,操作技术员如果稍有疏忽就有可能造成氨气中毒,同时溢出的氨气也有可能给周边环境带来不安全的因素。

另外一方面由于排氨时通常需要使用压缩机来进行加压,当压缩机停止工作时,制冷系统内就会产生负压,由于排氨管是直接放入水池中的,如果技术员操作处理不及时就会使水池里的水被倒吸入制冷系统内,从而导致压缩机故障,严重时会损坏压缩机。

2 辅助排氨器的制作与优点

为减少氨气对周围环境的影响,同时避免操作技术人员与氨气近距离接触而引发意外,我们可以通过制作一套简易的辅助排氨设备,使排氨操作可以更安全、高效。

2.1 简易辅助排氨器设备的制作

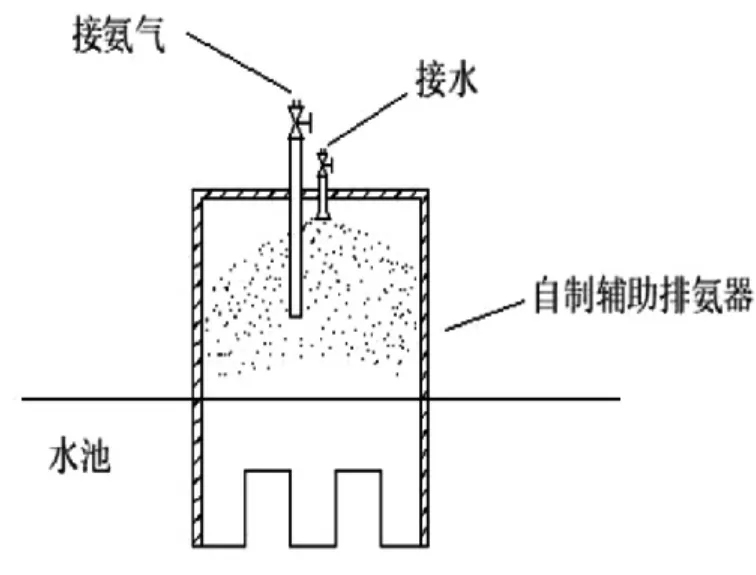

可采用高度为1000mm、直径为500mm,大概200L左右的开口圆形塑料容器,容器口朝下,顶部朝上(如图2)。

图2 自制简易辅助排氨器

然后在容器顶部中间安装固定一条DN15钢管作为氨气排放管,管道进入容器内深度为40%为宜;并进行有效密封,避免氨气泄漏。

在氨气排放管的侧边固定一条进水管,管道进行密封,容器内管道一头接大号水雾喷头(尽量靠近容器顶部安装),喷头可以选择不锈钢可调子弹喷头,工作压力0.2~0.6MPa,喷射直径0~5m,流量0.8~2m³/h,使水雾能充满排氨器外壳内腔,作为在排氨时对氨的水雾稀释使用,同时也为了使氨气进入排氨器时能有更长时间与水雾接触。

容器底部开对称孔作为均压孔,孔高30mm(根据实际情况)。以长5m、宽5m、高2.5m的水池为例,可以使水池内能保持在1m³水左右,同时还可以确保在使用时容器内与水池压力一致。并在容器底部安放固定器来防止辅助排氨器倾斜或侧翻。

2.2 简易辅助排氨器设备的操作

简易辅助排氨器使用时放入水池,并进行固定,控制水池水面略高于排氨器均压口,氨进气管脱离水面(如图3),使用高压橡皮管连接氨库制冷系统与辅助排氨器。排氨时先开启喷雾阀门,再开启进氨阀门;停机时先关闭氨气阀门,再延时停止喷雾系统,使残留在排氨器内的氨气充分溶解。为了提高安全性还可以在水池外配备普通平喷淋蓬头,以减少氨二次溢出和对大气散溢。

图3 自制排氨器操作示意图

2.3 自制辅助设备的优点

优点一:由于采用了200L直径500mm的圆形容器,根据水的静压压力p=ρgh可知,排氨管直接插入水池水中越深,产生的水压阻力就越大,氨气的溶解速度就会越低,而自制排氨器排氨管是进入容器后与水池水面完全脱离,所以阻力忽略不计;同时还增加了氨气与水的接触面积,所以可以有效的减少排氨的时间,提高了工作效率。另外,由于氨与水的接触时间加长,还可以使氨气更充分的溶解在水中。

优点二:排氨器顶部是密封的状态,可以减少氨气因不能及时溶解导致向大气溢出氨气的情况,使操作人员更安全。

优点三:当排氨结束停止压缩机时,由于氨气排放管远离水面,所以不会造成倒吸的情况出现,有效的避免了水被吸入制冷系统而损坏设备。同时,由于不需要考滤倒吸的问题,操作员就不需要在停止压缩机时的同时要及时关闭通向水池的阀门,从而减少了人工操作,也减轻了操作技术员的身体负担。

优点四:在排氨刚开始时辅助排氨器内就已经进行了补水,并形成水流,所以外部水池水面略高于均压口即可,这样可以减少水资源的浪费,达到节能环保的目的。

2.4 使用情况

在实际使用过程中,由于氨气排放时排放压力比水喷雾压力大,虽然氨气通过小管进入辅助排氨器后压力降低,但还是有极少一部分氨气聚集在排氨器顶部,需要延时水雾喷淋停止时间来吸收残留的氨气。采用0~100ppm的氨气检测仪检测水池边周围空气中氨的含量显示小于1ppm。

3 结束语

辅助排氨器制作成本在300~500元左右,制作工艺简单。利用辅助排氨器能确保技术员在更安全的环境下操作,同时也能减少企业额外的检修成本及有效的提高工作效率。