喷油提前角和喷油夹角对高功率密度柴油机燃烧性能的影响

魏福祥,许俊峰,张艳岗,马天翔,曹睿鑫,王步云

(中北大学能源动力工程学院,山西 太原 030051)

功率密度是柴油机的重要性能指标,高功率密度(high power density,HPD)柴油机以其输出功率大、转速高、燃烧室体积小的特点成为柴油机技术发展史上一个重要的里程碑[1-2]。由于与HPD柴油机配合的电控高压共轨喷油系统具有良好的喷油特性,可保证柴油机的动力性和经济性[3],因此在HPD柴油机喷雾燃烧过程中起到关键作用。从长远来看,通过设计与优化燃烧系统以达到最佳性能,从而改善发动机的空间很大[4],因此研究喷油提前角和喷油夹角对深入研究HPD柴油机燃烧过程具有重要的意义[5]。

本文采用AVL Fire软件针对5种喷油提前角和4种喷油夹角对HPD柴油机燃烧过程进行三维计算流体动力学(computational fluid dynamics,CFD)仿真研究,通过研究在压缩和做功(580°~860°)行程时喷油提前角和夹角对燃烧过程的影响规律,为今后HPD柴油机喷油系统参数设计提供依据。

1 模型的构建及验证

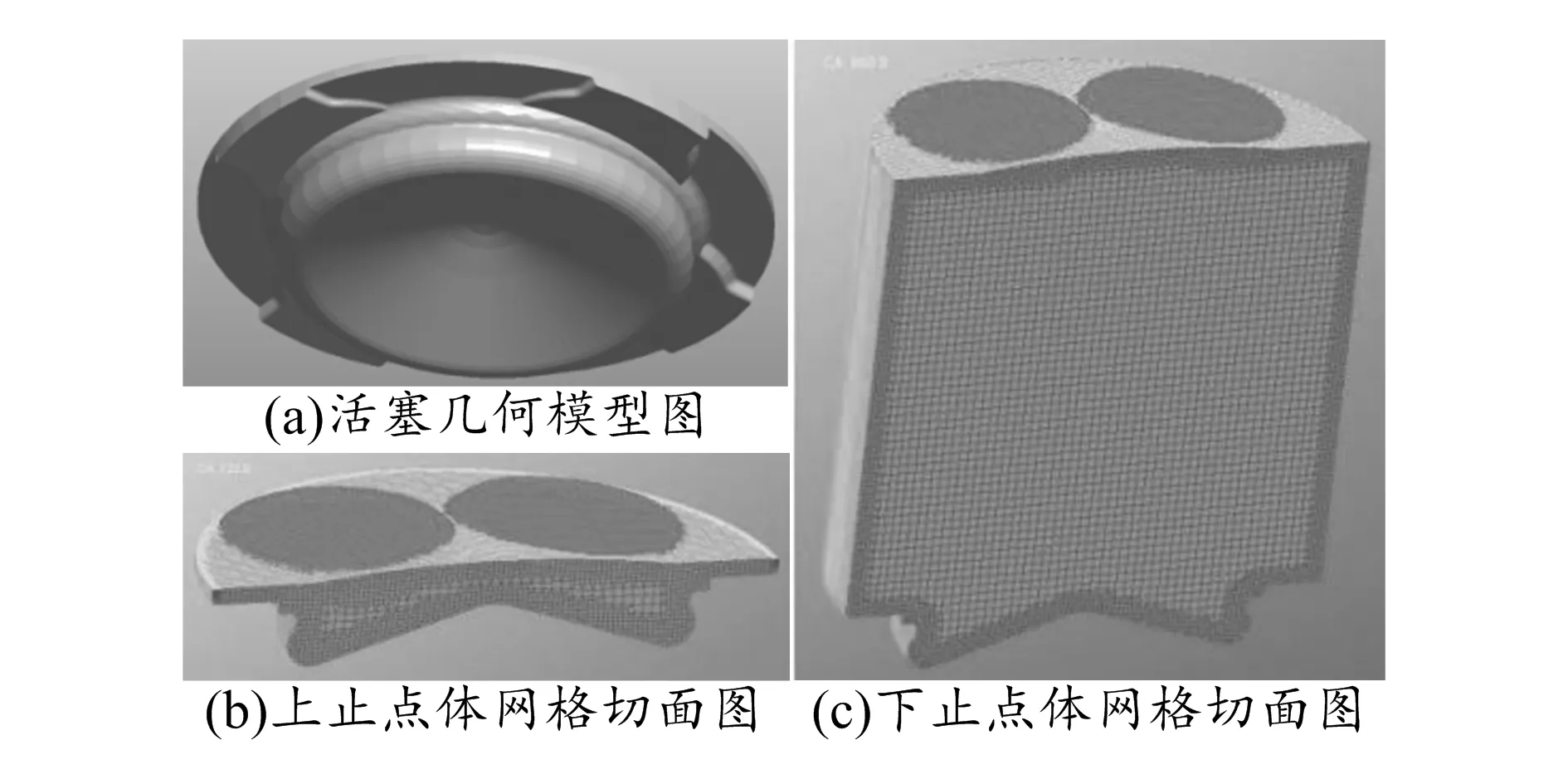

本文首先在Pro/E软件内建立燃烧室和活塞的几何模型,然后向AVL Fire软件的Workflow Manager模块导入完整的三维模型,并在Fame Engine +模块中完成动网格的划分。为防止出现奇点,需在适当的位置进行细化处理,几何模型和网格切面图如图1所示。

图1 几何模型和网格切面图

在Fire软件中采用的湍流模型为k-epsilon模型,液滴破碎分裂模型为WAVE模型,液滴蒸发模型为Dukowicz模型,着火模型为Diesel模型,燃烧模型为EBU模型,NO排放模型为Extended Zeldovich模型,Soot排放模型为Kinetic模型。

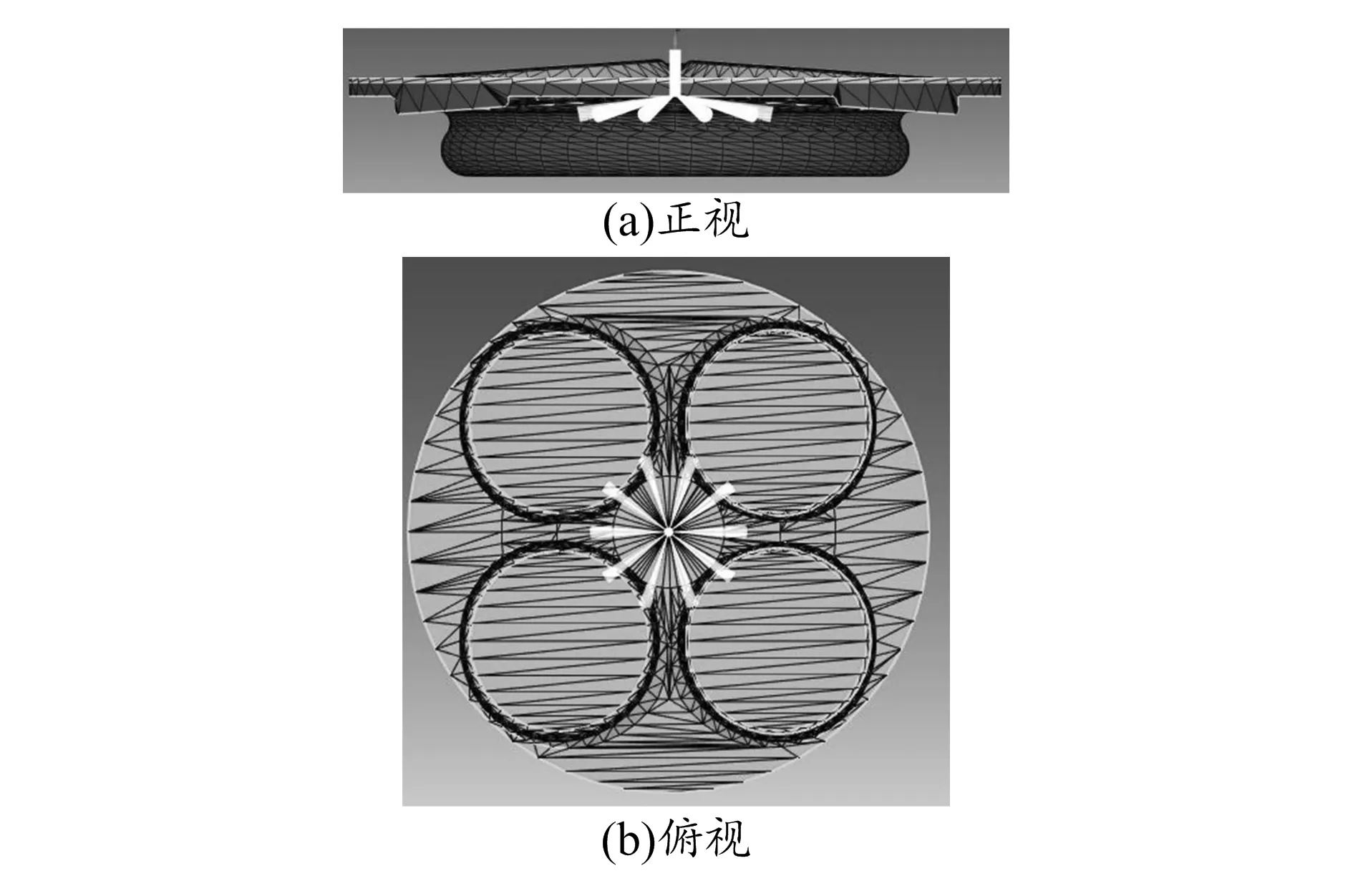

喷油位置与油束分布如图2所示。

该高功率密度柴油机主要技术参数如下:转速为3 800 r/min,单缸循环喷油量为206 mg,喷孔数为10,喷油提前角为6°,喷油夹角为157°,缸径为109 mm,行程为109 mm,连杆长为183 mm,压缩比为13.4,缸盖温度和活塞顶温度均为493 K,气缸壁面温度为403 K,气缸初始压力和温度采用实验数据。仿真缸压曲线与试验曲线的对比如图3所示。

图2 喷油位置与油束分布图

图3 缸压仿真值与实验值对比图

从图可以看到仿真值与试验值吻合较好。峰值压力相差1.43%,仿真峰值相位滞后于实验值1°,由于存在不可避免的误差,因此基本可以认定模型构建的准确性。

2 喷油提前角对燃烧性能的影响分析

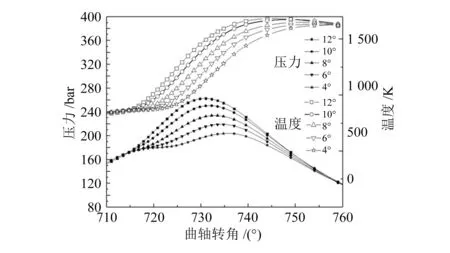

喷油提前角对缸内压力和温度的影响如图4所示。由图可知:缸内温度在燃烧前期增长很快,最高温度出现在缸压峰值后;随着喷油提前角由-12°减小到-4°,缸内最大压力下降了22.3%,最高温度下降了3.48%,压力和温度升高率的下降也使得柴油机工作更加缓和、噪声更小。喷油提前角的减小使着火点和燃烧时刻推迟,同时滞燃期随之缩短,在此期间喷入缸内的燃油比重减少,油气混合程度下降,使得缸内压力和温度峰值降低并滞后。

图4 不同喷油提前角的压力和温度对比曲线图

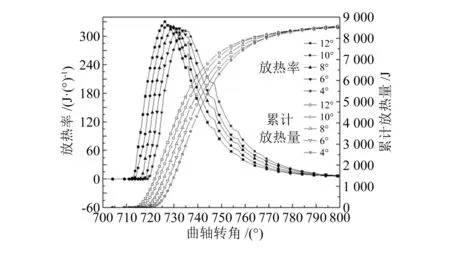

喷油提前角对放热率和累计放热量的影响如图5所示。由图可知:放热率曲线在燃烧前期增长很快,缸内反应剧烈,峰值大多出现在上止点附近,随着喷油提前角由-12°减小到-4°,放热率峰值逐渐偏离上止点位置,且逐渐降低。从累计放热量曲线可直观看出此区间内放热总量的对比情况。由于缸压随着喷油推迟而逐渐降低,低温燃烧的趋势使得峰值在热功转换效率损失增多的情况下降低,同时滞燃期随喷油推迟而缩短,使得油气混合程度下降,因此当达到燃烧条件时,燃料燃烧放出的热量显著减少,从而推迟了放热率峰值出现时刻。

图5 不同喷油提前角的放热率和累计放热量

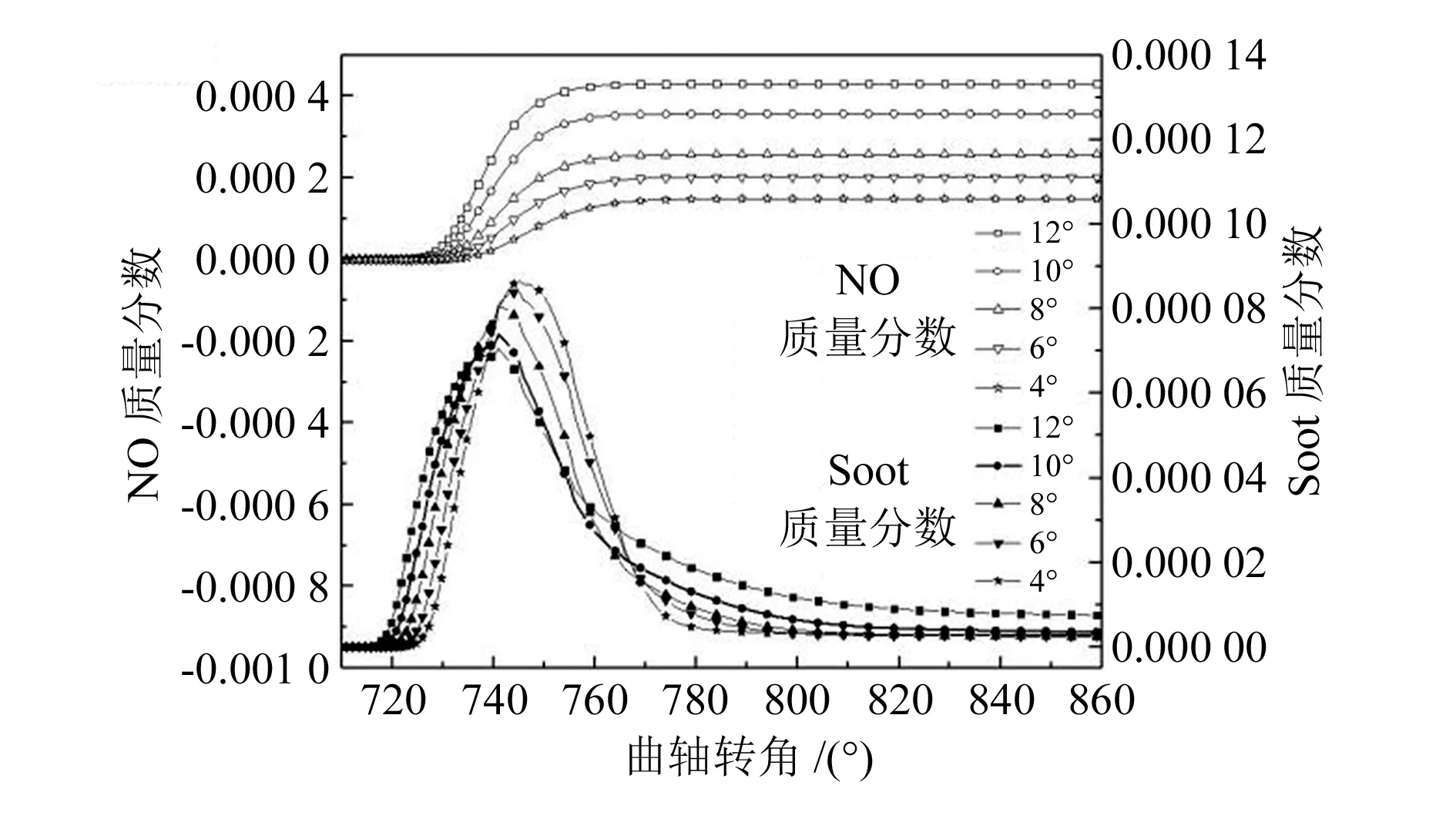

喷油提前角对NO和Soot生成的影响如图6所示。由图可知:随着喷油提前角由-12°减小到-4°,NO生成速率逐渐下降,而Soot生成速率逐渐上升。NO生成速率由缸内燃烧放热的高温状态决定,随着喷油的推迟,滞燃期缩短,油气混合程度下降,缸内温度总体下降,因而需要高温环境才能形成的NO生成时刻推迟。因为放热率峰值随着喷油推迟远离上止点,缸内此刻无法维系较高的温度,所以NO生成速率下降且总量减少,最后由于燃烧后期NO失去了高温生成的条件,导致曲线保持水平状态。

图6 不同喷油提前角的NO和Soot生成

缸内Soot的生成取决于缸内环境和氧化氛围[6],在燃烧前期Soot在高温缺氧环境下快速生成到达峰值,之后随着油气继续混合,Soot又被快速氧化消减,最终其生成与氧化达到平衡而趋于稳定。随着喷油推迟,滞燃期的减小使油气混合程度下降,缸内温度的降低使Soot氧化条件变差,再者由于喷油逐渐趋近于上止点,油气初始混合空间减小,压力增大,燃油在局部空间的浓度增大,导致Soot排放恶化。

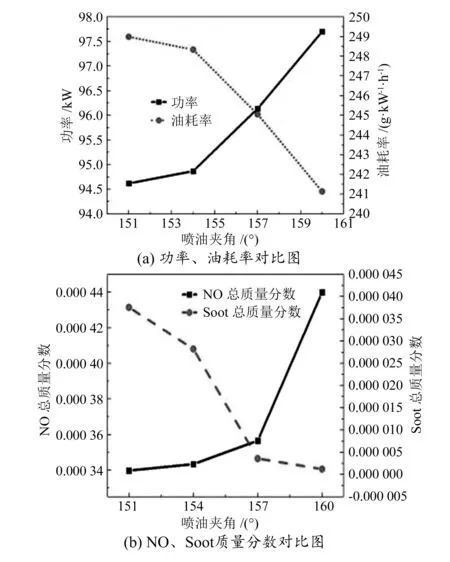

图7为5种喷油提前角的经济性能与排放性能对比图。由图可知,随着喷油提前角的减小,功率下降,油耗率上升,NO排放下降,提前角-12°到-8°Soot排放下降明显,之后略有上升。本文初始工况即喷油提前角为-6°时的油耗较高,且Soot排放不是最低;在喷油提前角为-8°时,油耗相对原机可以降低2.01%,Soot排放下降4.44%,较为合理;若喷油继续提前,在喷油提前角为-12°时油耗虽然可以降低4.97%,但所付出的代价是增加67.11%的NO和205.77%的Soot排放。综合考虑,此模型存在的最优提前角为-8°。

图7 5种喷油提前角的经济性能与

3 喷油夹角对燃烧性能的影响分析

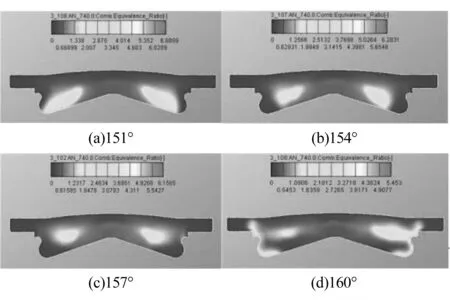

为4种喷油夹角下速度场、温度场、当量比分布如图8,9,10所示。由图可知,速度场明显反映出喷油夹角的变化,不同的夹角会影响空气场的分布以及气流运动。油束贯穿距[7]的变化对混合气形成位置有直接影响:151°时油束多集中于凸台,导致此处温度较为集中,是NO主要形成区域;154°时温度场变化微小,最高温度与151°时相差不大;157°时温度场继续向上移动,油束落点位于燃烧室中心,利于上下空气的卷吸,分布较均匀;160°时变化明显,有大量油束在撞击壁面后分散到燃烧室上部,使得凹坑底部温度较低,Soot可能在此处大量产生。总之,4种喷油夹角的高温区域在上止点后的分布有较大的差异,但最高温度相差不大。

图8 不同喷油夹角速度场分布云图

图9 不同喷油夹角温度场分布云图

图10 不同喷油夹角当量比分布云图

当量比在燃烧室内的空间分布呈现显著的差异。夹角151°时油束碰壁后无法顺利向其他方向扩散,在凹坑聚集了大量油束,产生高温,导致此处生成大量的NO,而燃烧室上方较低的空气利用率导致燃烧不充分,放热少;夹角154°时,燃油部分较夹角151°时偏向于燃烧室中心,对周围空气的利用率稍有改善,但变化不大;夹角157°和160°时,油束贯穿至喉口处,燃油在喉口处形成分流,促进了燃油的扩散,改善了油气混合进而提升了燃油燃烧效果,但较大的喷油夹角使得间隙中的燃油浓度过高[8],反而可能出现燃烧不充分以及NO和Soot排放恶化的现象。

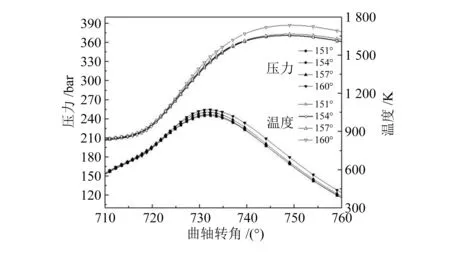

不同喷油夹角对压力和温度、放热率和累计放热量、NO和Soot生成的影响如图11,12,13所示。由图可知,喷油夹角对缸内压力、温度以及放热量的影响微小,随着夹角的增大,缸内压力温度以及NO生成水平上升,Soot生成水平有所下降,但在160°夹角时相较于其他工况变化明显,NO和Soot生成水平都比较高。分析原因:151°夹角时的燃油大量集中在燃烧室凹坑内,较高的温度使得混合程度较差的油气Soot排放增加,在燃烧后期由于燃油燃烧的不充分,在温度逐渐降低的情况下再次产生大量的Soot排放,呈现出双峰曲线;随着夹角的增大,油气混合情况得以改善,燃油蒸汽逐渐由燃烧室凹坑向喉口移动,大量燃油得到充分燃烧,虽然NO排放有所上升,但变化极小,且Soot排放下降明显;夹角增大到160°时,放热率与累计放热量曲线都有明显的上升,缸内较高的温度使得NO排放显著增加,更多的燃油进入到活塞顶与缸盖之间的间隙中,此处较低的温度不利燃烧的进行,在燃油撞击壁面向上下两个方向扩散时聚集在燃烧室凹坑内和进入活塞顶的油雾蒸汽量较多,导致燃烧不充分,Soot排放峰值反而增大。

图11 不同喷油夹角的压力和温度对比曲线图

图12 不同喷油夹角的放热率和累计放热量

图13 不同喷油夹角的NO和Soot生成

4种喷油夹角的经济性能和排放性能对比图如图14所示。可以看出,随着喷油夹角的增大,功率上升,油耗下降,NO排放上升,Soot排放下降。本文初始工况即夹角为157°时,功率、油耗以及NO、Soot排放适中;若夹角减小,油耗上升明显,Soot排放会增加数倍;若夹角增大,油耗虽然下降了1.62%,但所付出的代价是大幅度增加了23.39%的NO排放。综合考虑,此模型存在的最优夹角为157°。

图14 4种喷油夹角的经济性能和排放性能对比图

4 结束语

本文利用AVL Fire软件对仿真模型进行标定,验证了模型的准确性,并通过改变喷油提前角和喷油夹角,阐述了二者对HPD柴油机影响的普遍规律,分析了滞燃期、油气混合程度、峰值爆发压力和温度以及NO和Soot排放规律,该规律为进一步研究HPD柴油机的燃烧和排放奠定了基础,例如不同燃烧室几何形状都有其匹配的最优喷油提前角和喷油夹角。

本文所用几何模型的喷油提前角和喷油夹角优化为:模型所给出的初始喷油夹角为157°时的燃烧较为充分,功率和油耗以及产生的NO和Soot都在一个合理且较低的水平;初始喷油提前角为-6°时效果不是最佳,若再提前2°,即-8°时,在NO生成增加量可以接受的情况下,油耗可以降低2.01%,Soot排放可以下降4.44%。综合考虑,此模型存在最优喷油提前角为-8°、喷油夹角为157°。