陶瓷产业信息化现状调查及问题对策分析

——以广东清远为例

吴 彤

(清远职业技术学院机电与汽车工程学院,清远511000)

1 引言

清远是华南地区的重要陶瓷基地,陶瓷产业既是清远的资源优势产业、传统产业,也是清远重要的支柱产业。随着清远市产业转型升级的深入开展,暴露出清远陶瓷企业当前面临的占地大、耗能高、污染重、产出低、创新动力不足、总体质量水平提升不高等一系列问题,使得产业转型之路的发展遇到了巨大“瓶颈”。为推进创建陶瓷产业质量提升示范区的工作,政府相关部门不断积极研究和制定方案,大力提升清远陶瓷产业的质量水平,从而推动产业的可持续健康发展,促进产业的经济发展。

清远是全国三大陶瓷原材料生产基地之一,陶土资源十分丰富,其中优质陶土总储量6500 万吨以上,许多陶瓷黏土原材料直接销往外地,资源优势十分明显。2002 年开始,清远大力引进建筑陶瓷企业,很多佛山、东莞等地陶瓷企业选择了清远。经过了10 多年的发展,全市目前有陶瓷窑炉生产线产业,为清远经济发展、城镇化建设、解决就业发挥了较大的作用。

由于当初引进陶瓷企业时门槛较低,大部分企业仍以粗放生产方式为主,随着产业和信息化技术水平的不断发展,原有的陶瓷生产工艺水平较低、高能耗、环境污染、产品质量参差不齐等问题日益突出,清远陶瓷产业面临着严峻的考验,迫切需要转变发展方式。而企业信息化和智能制造可成为陶瓷企业全面转型的突破口。

2 陶瓷企业信息化发展面临的问题

2.1 陶瓷产业亟待信息化转型升级

169 条,形成了云龙陶瓷产业园(清新)和清远源潭陶瓷工业城两个主要的陶瓷产业集聚地,还有小部分陶企分布在佛冈、飞来峡等地。根据统计数据显示,清远目前共有34 家陶瓷企业,年主营收入2000 万以上达24 家,陶瓷产业逐渐成为清远支柱

陶瓷行业属于高能耗行业,随着能源日趋紧缺,国家对能耗、电耗达不到强制性标准的产能会归类为淘汰类的产能。陶瓷工厂中主要的耗能部分是陶瓷窑炉(其耗能量占总耗能的75%以上),企业管理者从陶瓷原料、加料系统、燃烧系统、窑炉结构、窑体保温、余热利用、作业控制等方面采取了很多节能措施,并取得了一定成果。近几年来,清远市政府大力推动清远市陶瓷产业改造升级,逐步推广使用天然气、综合治理扬尘污染、加快推进清洁生产、提升产品质量等工作,以促进陶瓷行业质量与效益双提升。清远的陶瓷产业转型升级深入推进多年以来,升级之路一步一个脚印,已经初见成效,但总体质量水平提升不高,仍存在较大提升空间。为了清除转型升级过程的障碍,推进创建陶瓷产业质量提升示范区的工作,政府相关部门不断积极研究和制定方案,大力提升清远陶瓷产业的质量水平建设,全面推动产业的健康发展,促进产业的经济发展。截止到2020 年12 月,清远市34 家陶瓷企业,169 条生产线,2020 年11 月在产120 条生产线,已全部使用天然气,但无一能够达到智能化生产和信息化生产,陶瓷产业亟待信息化转型升级。

2.2 陶瓷产业信息化程度有待进一步提高

陶瓷企业信息化就是利用计算机网络和通讯技术支持陶瓷企业的产品研发—生产—销售—服务等诸多环节,实现信息采集,加工和管理的系统化,网络化,集成化。实现信息流通的高效化和实时化,最终实现全面供应链管理和电子商务[1]。

根据清远34 家陶瓷企业的信息化程度调查发现,清远陶瓷企业的信息化程度普遍较低。这主要是由于信息化具有综合性、系统性、整体性等特点,是一项系统工程,涉及企业的各个方面。本次调查与诊断活动采取问卷调查和现场诊断方式进行,其中问卷调查面向清远市辖区范围内的所有陶瓷企业开展;现场诊断采取科学的抽样方式,在接收问卷调查的陶瓷企业中,选取20%以上具有一定代表性的企业开展现场诊断。诊断的主要内容包括:企业基本情况、主要产品执行标准、主要原辅材料、质量管理、产品、服务数据情况、技改项目情况、新产品研发情况、企业品牌建设、质量提升过程中的困难和问题、质量管理状况等。问卷调查于2018 年7 月至8 月,以及2020 年7 月至8 月进行,通过电子邮件、传真等方式,先后向清远市辖区内的42 家/34 家陶瓷企业发出了问卷调查表。

经调查核实,2018 年,在42 家陶瓷企业中,有4 家企业经营出现异常,3 家企业已倒闭,4 家企业因各种原因考虑而拒绝提交调查表,正常生产经营的陶瓷企业为35 家。2020 年调研中,针对清远市34 家陶瓷企业,169 条生产线,2020 年11 月在产120 条生产线,调查包括了主要原材料控制、生产过程管理、生产测量设备管理、产品质量状况等方面情况,调查也采取了现场诊断方式进行,结合企业的地域分布抽取了10 家具有一定代表性的企业开展,现场诊断企业数量占问卷企业数量的32.26%。通过诊断,发现陶瓷信息化技术水平有了一定的进步,陶瓷生产工序中的坯料处理、成形工序以及烧成工艺有了长足的发展,但信息的共享以及数据的收集和分析在抽查的企业中占比较低。

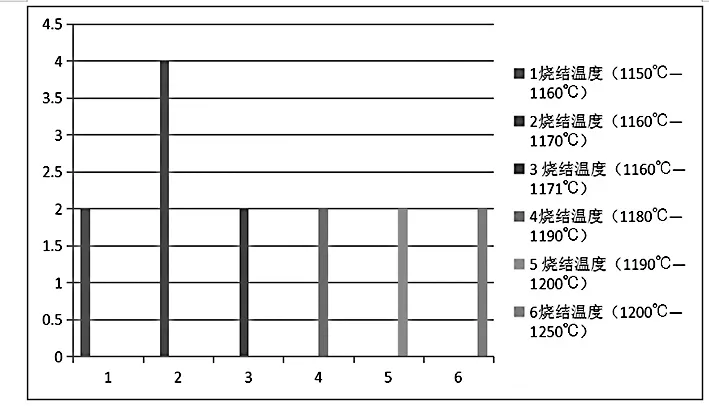

图1 陶瓷企业烧成温度的柱状分布图

2.3 陶瓷产业窑炉能耗差异大和信息化程度较低并存

陶瓷生产过程能耗的关键控制点在烧成,陶瓷的烧结温度的高低在调查中发现有较大的差异,见分布柱状图1。

在调查的企业中,在烧成温度控制方面,一线大品牌的陶瓷企业在烧成温度控制方面会普遍较高,部分出口产品的烧成温度控制最低,这与企业产品的销售定位相关。从关键控制工序的温度控制上可见,各企业根据产品质量的要求,都制定了严格的控制标准,并认真实施。但烧成温度的差异,直接导致能耗的上升以及产品成本的增加。在调查的企业中,对于烧成温度差异和由此引发的产品质量的差异缺乏足够的分析和纠偏,在一定程度上,窑炉各项技术参数的信息化程度较低,影响了企业的成本管理和效益的提升。

2.4 陶瓷企业管理面临的诸多问题亟待信息化予以解决

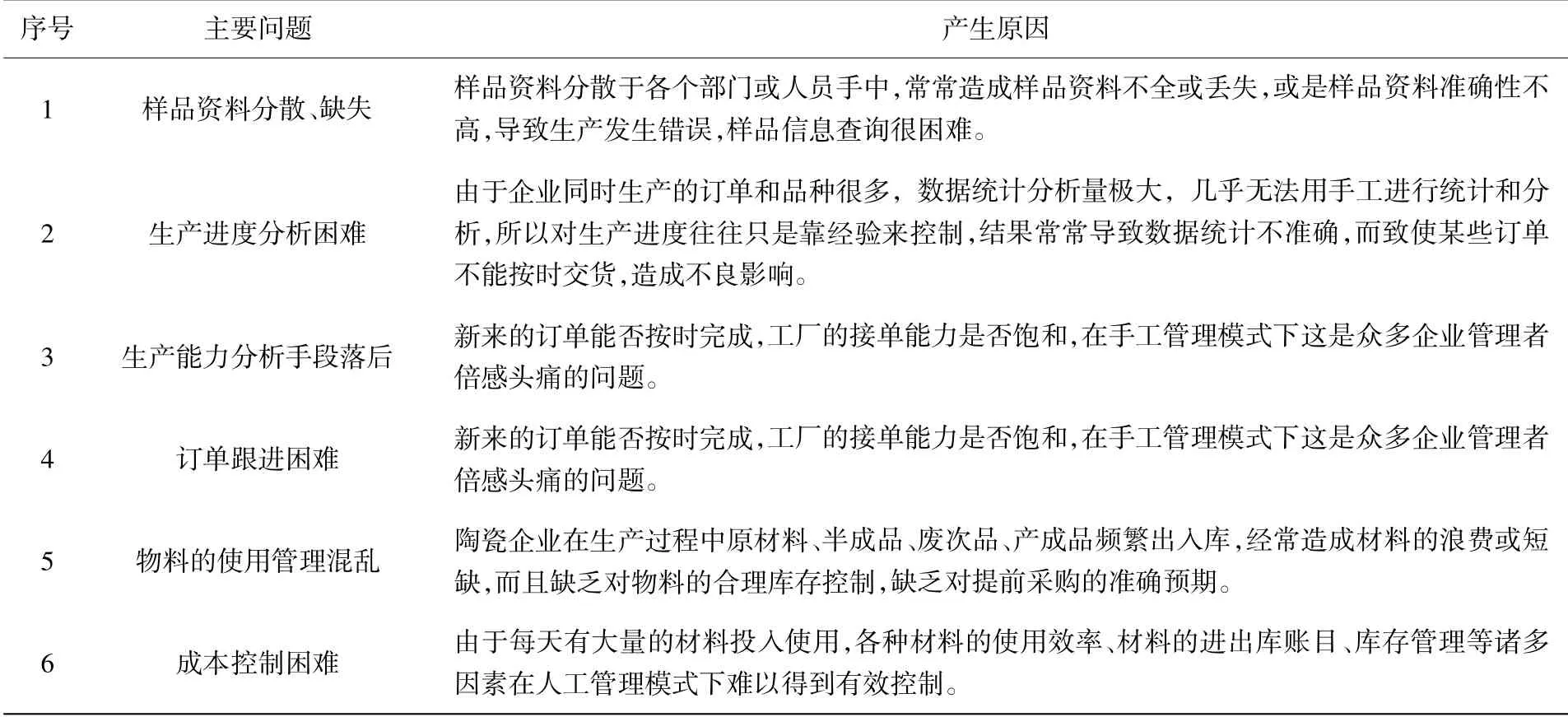

根据调研发现,清远陶瓷企业由于信息化管理的匮乏,在诸多管理中略显乏力,如创品牌意识不强。目前清远7 家企业共15 个产品获得广东省名牌产品称号。在出现客户投诉时,因信息化滞后问题,处理流程不规范,客户投诉处理记录缺失或不完整,从而未能有效的将客户投诉问题溯源应用回到生产上,不利于产品品质的稳定和产品质量的提升。陶瓷企业生产管理过程中也存在信息化有待提升的问题。根据调查,清远目前暂无广东省颁布的智能化陶瓷生产企业,故在信息化进程中应加大步伐。陶瓷企业在生产管理中面临诸多突出难题,详见表1,这使得清远陶瓷企业信息化的需求更亟待于满足。

表1 陶瓷企业生产管理问题统计表

工业和信息化部关于加快推进信息化与工业化深度融合的若干意见中明确提出,以科学发展为主题,以加快转变经济发展方式为主线,坚持信息化带动工业化,工业化促进信息化,重点围绕改造提升传统产业,着力推动制造业信息技术的集成应用,着力用信息技术促进生产性服务业发展,着力提高信息产业支撑融合发展的能力,加快走新型工业化道路步伐,促进工业结构整体优化升级。能够形成具有清远特色的拥有更强竞争力的陶瓷产业集群。在“中国制造”不断向“中国创造”发展的大背景下,企业信息化的需求也越来越理性,越来越迫切。各地政府在政策制定引导、信息化环境营造、开展信息化培训工作以及典型企业示范等方面做出了一定的努力,推动了广东陶瓷产业的信息化进程。实现了销售的电子化、办公的网络化和产品设计的信息化,但在生产过程中的信息化仍处于逐步完善的过程。

2.5 陶瓷企业智能化水平有待提高

自德国提出“工业4.0”高科技战略计划以来,各国都大力发展制造业,我国2015 年5 月8 日颁布的《智能制造2025》可以视为中国版本的“工业4.0”。但就目前而言,我国制造业所处阶段仍然较世界发达国家有一定的差距,我国陶瓷产业也正处于由电气化向信息化的过渡时期,而智能化在较发达的地区做了一些尝试。最近几年各级政府、品牌企业已开始注重智能制造的发展,国家不断完善智能制造的产业政策,智能制造产业体系已逐渐成形,部分省份率先布局智能制造的发展,但总体来说仍处于实验阶段。就目前而言,陶瓷生产的智能化主要集中在智能叉车转为无人驾驶叉车的转变,自动储坯器的引进,智能仓储的投产使用等。

随着节能、降耗、减污、增效环保意识的不断增强,作为陶瓷生产大国的中国在生产工艺水平,产品质量、档次等方面,仍需要不断提升品质,中国陶瓷企业仍面临着巨大的挑战。与国外先进陶瓷企业相比,我国陶瓷企业在管理方式、管理手段和管理水平等方面相对落后,传统的管理模式已经不能适用现代企业的管理,甚至影响我国陶瓷企业生产潜力的发挥。

3 陶瓷企业信息化发展的对策分析

3.1 积极引入ERP 系统,助力陶瓷企业信息化进程

ERP 是Enterprise Resource Planning 的简写,是指建立在信息技术基础上,以系统化的管理思想,为企业决策层及员工提供决策运行手段的管理平台。所谓陶瓷企业信息化,就是利用计算机网络和通讯技术,支持陶瓷企业的产品研发、生产、销售、服务等诸多环节,实现信息采集,加工和管理的系统化、网络化、集成化、信息流通的高效化和实时化,最终实现全面供应链管理和电子商务。

3.2 搭建质量管理系统,实现质量异常追溯和分析

为了更好地做到陶瓷工艺关键控制点出现偏离时的及时纠偏,应加强生产工艺的数据采集和信息反馈。可以从以下方面进行建设:(1)搭建质量管理系统、浆粉料物料调度系统、成形车间生产执行系统、关键设备在线监测系统(球磨、喷雾塔、压机、喷墨机、窑炉、抛光),打通整个生产工序,实现质量异常追溯、分析。(2)打造陶瓷原料车间大数据中心、成型车间大数据中心,构成陶瓷整线链条完整数据。(3)打造陶瓷整线中控中心,实现原料至成型车间生产可视化、数据化。在数据采集点设置PC 或移动APP 客户端,根据数据类型(设备数据、运行数据、产品数据、能源数据)进行传输,并进行可视化。实现原料至成型车间生产可视化、数据化,实现陶瓷整线实时数据上传至云端,为数据建模、运行优化提供数据支撑。(4)利用窑炉的窑压、温度、助燃风压、煤气压力、烧成时间等因素对窑炉工况进行趋势分析,形成趋势分析图。通过数据建立企业内部的数据化运营平台,以生产任务为载体,实现业务数据、工艺数据、设备数据的互通,实现生产追溯、质量分析等功能,采集数据实时上传至云端进行数据沉淀、建模优化。当生产工艺关键控制点出现偏离时,方便企业采取相应的调整或纠偏措施。

3.3 加强信息化在产品质量控制和提升企业管理理念的作用

企业产品执行的标准和产品出厂检测项目指标体现了企业对产品质量的控制程度。在产品执行标准方面,一般执行国家标准或企业标准。鉴于GB/T 4100-2015《陶瓷砖》国家标准对出厂检验项目没有作具体规定,但产品质量控制如尺寸、破坏强度、断裂模数、吸水率、平整度等应采取高标准要求,尽量做到检测项目符合国标要求,防滑系数指标达到美国和欧盟标准。在信息化建设方面,应将国际标准等技术参数导入生产工艺环节中,以确保质量控制的实质加强。

基于技术节能具有一定的局限性,而管理节能是可持续的,通过信息化手段集成生产过程数据,打破“信息孤岛”,实现能源、设备、质量的精细化管理;通过关联生产投料与陶瓷成品质量关系,关联烧成工段生产操作与陶瓷成品质量关系,找到影响质量异常的投料配比关系和生产操作参数;沉淀生产过程大数据,发挥大数据的价值,找到最佳投料配比、最佳生产工艺参数,辅助生产决策。在节能降本的同时提质增效,助力企业提高自身的核心竞争力,努力创建知名品牌。