细炻砖铜锈缺陷研究

周锡荣,黄玲艳

(蒙娜丽莎集团股份有限公司,佛山528211)

前言

目前陶瓷墙地砖的几大品种主要有抛光砖、抛釉砖、仿古砖、陶瓷薄板。仿古砖以其独特的设计和典雅的装饰风格依然在市场中占有重要的地位[1-3]。细炻砖是仿古砖的一个分支,它的吸水率为3%~6%。相比瓷质仿古砖而言,由于其成本低廉,在家庭装修中的厨房、卫生间、阳台的地方仍然被广泛使用,也是不少厂家争夺的领域[4,5]。细炻砖配套产品中,有一部分是浅色图案,在生产浅色图案品种过程中,会有比较明显的铜锈缺陷,少则2%,多则3~4%。特别是有的纯白版面,铜锈缺陷指标长期在3%以上。铜锈是何物?是怎么产生的?它来源于哪些地方?有研究者对此作了探讨[6]。本文主要从原材料和配方方面对铜锈进行了研究,采用XRF、SEM、EDS 等手段进行了详细的分析。经过研究,我们对铜锈缺陷也有了一定的认识,有针对性地加强相关方面的控制,减少了铜锈缺陷的产生,进一步提高了产品品质,明显提升了浅色细炻砖产品的优等率。

1 实验过程

1.1 原材料

图1 坯料筛上物产生铜锈缺陷

图2 釉料筛上物产生铜锈缺陷

实验原材料主要是生产细炻砖用的部分原材料,包括邦砂、力鸿砂、150 钾砂、周砂、岭五砂、压滤渣、磨边料等。

1.2 实验过程

取所用原材料,分别经过称量、球磨、除铁过筛,取筛下物、筛上物放置于坯体上,淋底釉、面釉后烧成,然后观察分析。

1.3 性能测试

用S8 Tiger 荧光X 射线分析仪对配方组成进行了定性分析,用EVO MA10 扫描电镜对铜锈做了微观扫描分析,用EDAX 能谱仪对铜锈进行了能谱分析。

2 结果与讨论

2.1 原材料对铜锈缺陷的影响

铜锈缺陷在坯体上的表现是呈现一个绿点,在浅色版面里特别突出,在放大镜下看是一个孔洞。

为了考察原材料对铜锈的影响,我们将坯体配方浆料过筛后的筛下料、筛上料以及配方中的各种原材料单独球磨后过80 目筛取筛上物洒在淋釉坯体上,烧后发现配方浆料和某些原材料的筛上料烧后容易出现铜锈,如图1 所示。图2 显示的是把釉料过筛的筛上料洒在淋釉坯体上也发现有铜锈现象。可以发现,铜锈在坯料或釉料里是普遍存在的,在某些原材料里存在的更多一些,实验中我们发现岭五砂产生的铜锈较其它原材料更严重,同时筛上料比筛下料要严重。

2.2 工艺制度对铜锈缺陷的影响

细炻砖因为吸水率较高,生产厂家的浆料细度一般较瓷质砖要大。以我公司为例,所用的坯体浆料细度为250 目筛筛余2.5%~2.8%,瓷质砖浆料细度为250 目筛筛余1%以下。这也导致细炻砖配方浆料里的杂质要多一些。实验中我们将产生铜锈多的原材料更换掉安排中试,由于中试条件的限制,中试浆料只在喷雾塔的中转缸过一道筛,结果发现中试配方烧制浅色砖时的铜锈缺陷率高达50%以上,因此仅仅更换原材料无法改善铜锈缺陷的问题,相反,浆料的除铁过筛是影响铜锈缺陷更重要的因素。

以上实验证实了浆料除铁过筛的重要性。以往我公司的细炻砖坯体浆料的过筛目数是70 目,一般过两道筛。通过改造,给浆料增加了一道中转池,将除铁过筛的次数增加到四次,过筛目数改成80目,同时也适当降低了浆料细度。通过这样的工艺改进,我们发现生产浅色砖时效果有明显的好转,部分浅色砖的铜锈缺陷降到了0.3%以下,纯白砖的铜锈缺陷由以往的平均3%以上降到了1.2%以下。

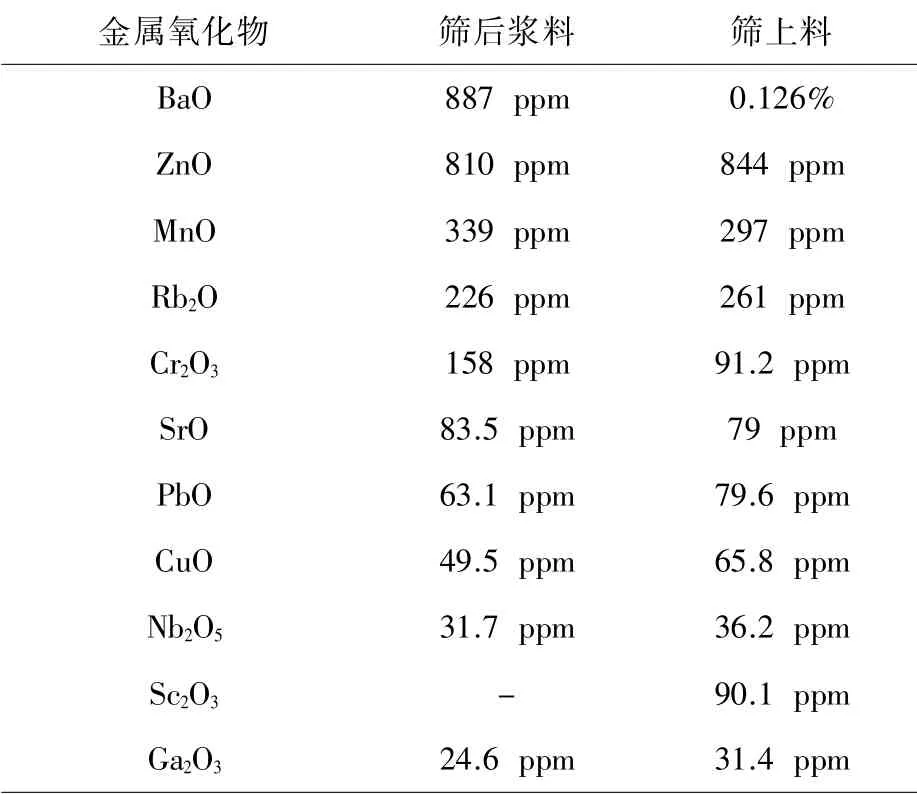

表1 部分金属氧化物所占质量分数

2.3 铜锈缺陷分析

根据前面的研究,我们认为出现这种铜锈缺陷的原因主要是一些硬质、继而难过筛的物质造成。我们将坯体浆料筛上物和过筛后的浆料进行了荧光射线定性分析比较,表1 列出了除常见的八大元素氧化物以外的其它元素分析结果。可以看出存在一些微量的有色金属元素氧化物。

图3 是我们把铜粉洒在坯体表面淋上底釉、面釉烧后也呈现出了铜锈缺陷的现象,可见铜元素是引起铜锈的重要因素之一。

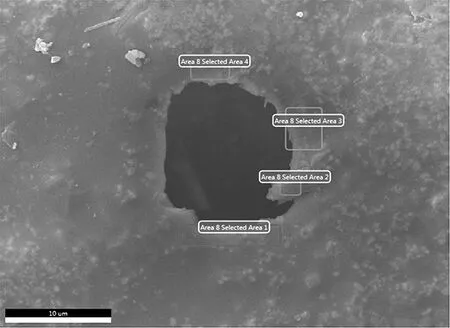

图4 是用扫描电镜对铜锈做的SEM 扫描,图中看到,孔洞非常明显,这是有色金属氧化物在高温下会产生低温熔洞,穿透釉面,形成孔洞。对孔洞周边不同位置进行了能谱分析,如图5、图6,有的位置可以发现铜元素,有的位置没有发现铜元素,但有其它有色金属元素。可以认为孔洞的形成是多种有色金属杂质复合造成。

3 结论

通过对原材料进行系统地研究,采用XRF 荧光X 射线分析仪对配方进行定性分析,用SEM、EDS 等手段对铜锈进行了微观分析,我们认为出现铜锈缺陷的主要原因是原料中那些硬质的、难球磨的有色金属杂质高温下熔融造成局部低温从而形成孔洞。无论是坯体浆料还是釉料,通过加强过筛除铁、降低浆料细度可以有效地降低铜锈缺陷,在实际操作中已经得到了有效印证。

图3 铜粉产生的铜锈缺陷

图4 铜锈SEM 扫描照片

图5 位置1 的能谱结果

图6 位置2 的能谱结果