超声法检测预制构件混凝土内部缺陷的试验研究*

许鑫浩,徐福泉,刘英利,代伟明,毛诗洋

(1.华北理工大学建筑工程学院,河北 唐山 063210; 2.建研科技股份有限公司,北京 100013; 3.中国建筑科学研究院有限公司,北京 100013)

0 引言

预制混凝土构件如果制作时清理不彻底,浇筑混凝土时振捣不充分,易在混凝土内部形成各类缺陷,从而难以保障受力性能。因此,需对预制混凝土构件内部缺陷进行检测。目前混凝土内部缺陷检测法主要有超声波法、电磁波法、雷达法、冲击回波法等。考虑预制构件内部空洞缺陷尺寸、钢筋间距等参数,设计制作了2组含有缺陷的预制混凝土构件,并分别采用传统超声、相控阵列超声进行检测,以研究检测方法精度及适用情况。

1 超声检测机理

1.1 传统超声检测法

传统超声检测法利用超声脉冲波在同一待测构件内的传播时间(或声速)及接收到波的频率和振幅等参数变化,判断混凝土内部缺陷情况。当混凝土内部含有空鼓或裂缝时,整体性受到破坏,超声脉冲波绕开或穿越空鼓及裂缝传播到接收换能器,随着传播路径的增大或穿越缺陷,获得的声时偏大或声幅偏低,从而可判断缺陷位置[1-3]。

1.2 相控阵列超声检测法

相控阵列超声检测法设计理论基于惠更斯原理,通过控制相控阵探头相互独立的压电晶片进行检测。对于每个晶片发射及接收设置特定时序,每个单元在不同时间内进行发射及接收,由于各晶片单位发射波有先后顺序,波彼此重叠形成新的波形面,因此可有效控制晶片,使产生的新波面聚焦在特定方向。同样,晶片接收反射波时会按照设定的时序进行接收并合成信号,最后将接收到的信号以需要的形式表现[4-7]。

2 试件设计与检测仪器

考虑不同缺陷尺寸及钢筋间距,设计2组试件。试件1-1长1 100mm,高1 000mm,厚200mm。设置φ8@200竖向分布筋,φ8@150水平分布筋。设置空心管材与聚苯板模拟缺陷材料,上部缺陷尺寸自左往右分别为φ100圆柱空心管材、φ60圆柱空心管材、40mm×100mm矩形空心管材、折角145°长约70mm的空心管材、折角90°长约60mm的空心管材,下部放置尺寸为100,80,50,40,30mm的立方体聚苯板,如图1所示。上部用于验证不同形状大小缺陷能否很有效检测;下部用于验证相同形状、不同大小缺陷能否被有效检测。

试件2-1长1 100mm,高1 000mm,厚200mm,分为A~D组区域,分别设置不同钢筋间距,A,D组钢筋间距为150mm×100mm,B,C组钢筋间距为75mm×70mm,放置100mm×100mm聚苯板模拟缺陷,如图2所示。此构件主要用以检验阵列超声检测仪在钢筋加密时对检测结果的影响。

图2 试件2-1内部布置

试验采用同批次C40混凝土,钢筋均为HRB400级螺纹钢,公称直径分别为8,12mm。试验中传统超声设备为C62非金属超声检测仪,采用频率20~250kHz的声波换能器,接收放大器频率范围10~500kHz,声时最小分度为0.1μs。相控阵列超声采用A1040MIRA型波低频断层扫描仪,工作频率50kHz,测量范围50~2 500mm, 采用1个矩阵天线阵列,自带48个(12组,每组包含4个元件)低频宽带换能器,工作面长300mm、宽100mm,矩阵中各换能器间距均为25mm。

3 试验研究

3.1 相控阵列超声测距试验研究

相控阵列超声检测法无相关规范,理想测距无具体规定,因此,对试件2-1进行检测间距试验,以确定最佳间距。相控阵列超声以4组不同间距进行检测,结果如图3所示。由图3可知:①50mm×50mm组图像最清晰,且各缺陷位置、形状更准确;②100mm×100mm组图像精确度低于50mm×50mm组,但高于另两组,测点数为50mm×50mm组的4/9;③100mm×150mm组能较清晰地反映内部缺陷,但检测精度较差;④100mm×300mm组图像未能完整构建,无法整体表述。兼顾精度与效率,100mm×100mm间距为最佳方案。

图3 不同间距检测结果

3.2 试件1-1缺陷检测试验结果

3.2.1传统超声检测试验结果

传统超声检测试验布点及操作方式参考CECS 21∶2000《超声法检测混凝土缺陷技术规程》[8]。由于缺陷位置及深度为人为设置,所以在检测时针对性地自左至右划分1~5组缺陷区,对每个缺陷区以50mm间距进行布点,分别采集25个超声数据。为更直观观察、分辨缺陷位置,将采集到的超声数据按规范要求处理并绘制缺陷分布图,如图4所示。由检测结果可知:①传统超声可有效检测空鼓缺陷,但不能准确判断缺陷具体尺寸形状;②无法对尺寸<50mm的内部缺陷进行有效检测;③缺陷尺寸相较材料种类对检测结果的影响更明显;④缺陷区超声数据与正常区超声数据相差不大,若不按规范处理无法明确判断缺陷位置。

图4 试件1-1缺陷分布

3.2.2相控阵列超声检测试验结果

相控阵列超声检测结果如图5所示,可将各缺陷在整体构件平面位置反映出,且由于采集数据可生成3D立体图像,因此可检测出缺陷深度及尺寸,但不能清晰显示具体形状。除最小30mm的缺陷未被检测出外,其他缺陷均能被有效检测出。分析不同材质、尺寸缺陷数据结果后发现,缺陷尺寸相较材料种类对检测结果的影响更明显。缺陷尺寸越大,检测图像中异常显示越明显,且空洞区显示更清晰。相控阵列超声可明显检测出纵向钢筋位置。

图5 试件1-1阵列超声检测结果

3.3 试件2-1缺陷检测试验结果

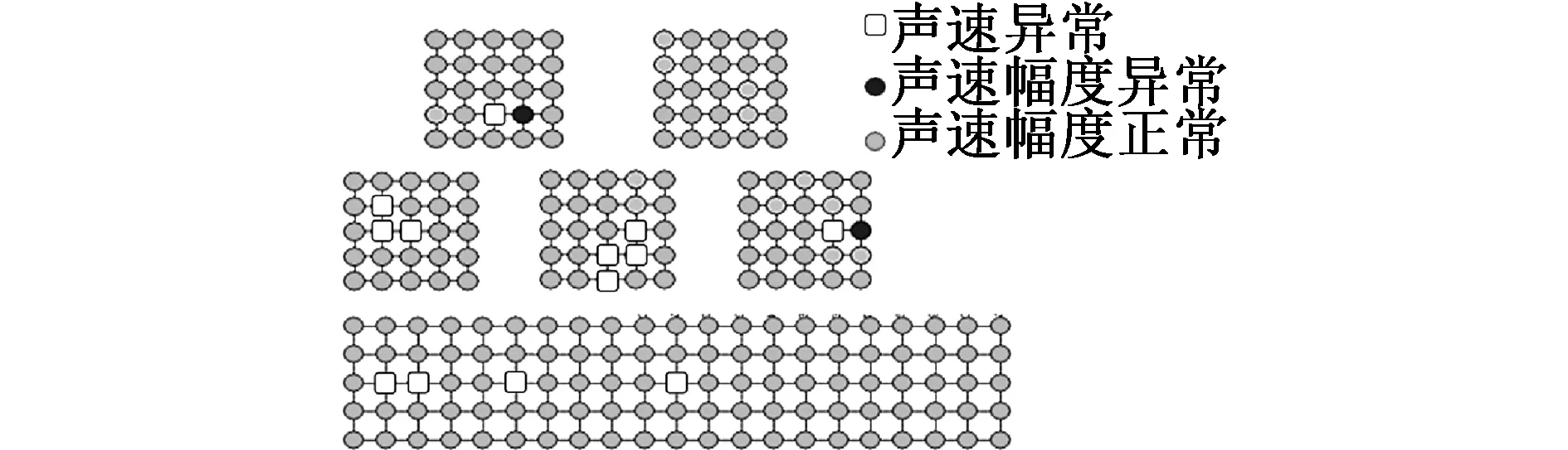

混凝土构件中通常含有各种钢筋,对检测结果准确度造成较大影响。因此,需对不同钢筋间距、直径下的缺陷进行检测,用以对比不同检测方法检测精度。为使传统超声检测结果更清晰、直观分辨缺陷所在位置,将采集到的超声数据按规范要求处理并绘制缺陷分布图,如图6所示。由检测结果可知:①钢筋直径为12mm时,不同钢筋间距下的相同缺陷,钢筋加密区域比非加密区检测结果范围更大;②钢筋直径为8mm时,钢筋很密情况下,较难判断缺陷。

图6 试件2-1缺陷分布

相控阵列超声检测以测距100mm×100mm检测得到的结果如图7所示,控阵列超声可清晰明显地检测出内部缺陷。相同钢筋直径情况下,钢筋加密区比稀疏区对缺陷检测结果的影响更明显。相同钢筋间距情况下,钢筋直径较大区域检测到的缺陷结果更清晰。由于钢筋对超声波的影响,钢筋加密区在检测中也会对检测结果产生一定影响,使采集到的缺陷尺寸与实际情况不完全相符。钢筋直径较小时,钢筋较密,无法区分钢筋分布;钢筋直径较大,即使钢筋很密,也可有效测试钢筋分布。

图7 试件2-1阵列超声检测结果

4 结语

1)运用超声检测可检测出混凝土内部缺陷的存在,相控阵列超声检测混凝土内部缺陷的精度更高,当混凝土内部缺陷尺寸≥30mm时,相控阵列超声检测设备可对混凝土内部空洞进行有效检测。

2)相控阵列超声可成像,可直接在图像中清晰准确显示出缺陷的具体位置,传统超声检测到的缺陷仅能反映出平面位置,且误差较大。

3)对于钢筋加密区内部缺陷,传统超声、阵列超声检测结果均发现加密区对检测结果干扰影响具有加强效果。由于钢筋的干扰无法将缺陷的准确物理信息传递并采集,使采集到的缺陷尺寸与实际内部情况不完全相符。