地铁车站装配式站台板拆分设计与连接方法研究

路清泉,苏立勇,张志伟,许 洋,任宇洪

(1.北京市轨道交通建设管理有限公司,北京 100068;2.城市轨道交通全自动运行系统与安全监控北京重点实验室,北京 100068;3.中铁隆工程集团有限公司,四川 成都 610046)

0 引言

随着城市化进程的加快,城市人口迅速增加,交通堵塞问题日益严峻。地铁轨道交通运行速度快,运载能力强,是有效缓解城市交通压力的重要手段[1]。近20年,我国的轨道交通保持了高强度发展,2015年后,伴随国家大力投入基础设施建设政策的出台,国内轨道交通建设进入新一轮繁荣期。

目前地铁轨道交通的施工方法仍以浅埋矿山法、明挖顺作法、暗挖逆作法和盾构法等传统工艺为主[2],多倚重简单劳动力的高强度使用,整体建设技术科技含量较低、建设效率偏低,且对环境的可持续发展考虑不足。如何实现地铁轨道交通的绿色安全建造是亟待解决的难题。

装配式技术是建造方式的变革,它利用预制部品部件的现场装配形成建筑,具有节能环保、施工进度快、工程造价低等优点[3]。目前,装配式技术已逐步应用于地铁车站建造,如长春地铁2号线袁家店站和北京地铁6号线金安桥站等多个地铁车站建造采用了装配式技术[4-6]。另外,众多学者也开始研究装配式技术在地铁车站中的运用,如杜修力等[7]对地铁车站装配式梁板柱中节点的抗震性能展开了研究;钟春玲等[8]利用有限元方法对装配式地铁车站的力学性能展开了研究;李兆平等[4]对装配式地铁车站双榫槽式接头的抗弯性能进行了试验研究。虽然装配式技术在地铁车站的建造中取得了较大的突破,但主要集中在车站主体结构的建造方面,而关于地铁车站二次结构的装配式技术应用与研究鲜有报道。如站台板、隔墙、轨顶风道、楼梯和出入口等二次结构的建造工程量巨大,且施工工序多、生产环境复杂、施工质量难以控制,对周边环境影响大。因此,如何将装配式技术应用到地铁车站二次结构的建造中具有重要意义。

本文将以北京地铁19号线一期工程新发地站的站台板为对象,对站台板的装配式技术展开探索研究。重点针对目前地铁车站常用的明挖法和暗挖法,讨论了适用于不同施工方案的装配式站台板的拆分方法、站台板连接节点设计及具体施工方案,为后续地铁车站的安全绿色建设提供参考。

1 工程概况

新发地站是北京地铁19号线一期工程的中间站,位于丰台区京开高速新发地北桥东北象限绿地内,沿京开高速东侧绿地南北向布置,为地下3层13m岛式站。车站主体结构为3层双柱3跨的框架结构,车站设计起(终)点里程为:K33+178.623—K33+424.623,有效站台中心里程为 K33+291.623, 总长246m,标准段宽22.3m,顶板覆土约厚3.3m,轨面埋深约22.388m。车站共设置3个出入口、4个安全出口,两端各设置2组风亭(顶板顶出设计)。车站主体结构采用明挖法施工,两端接盾构区间。车站主要构件的设计使用年限为100年,永久构件的安全等级为一级,二次结构构件在按荷载效应基本组合进行承载力计算时,结构重要性系数取1.1,按荷载效应的偶然组合进行承载力计算时,结构重要性系数取1.0。

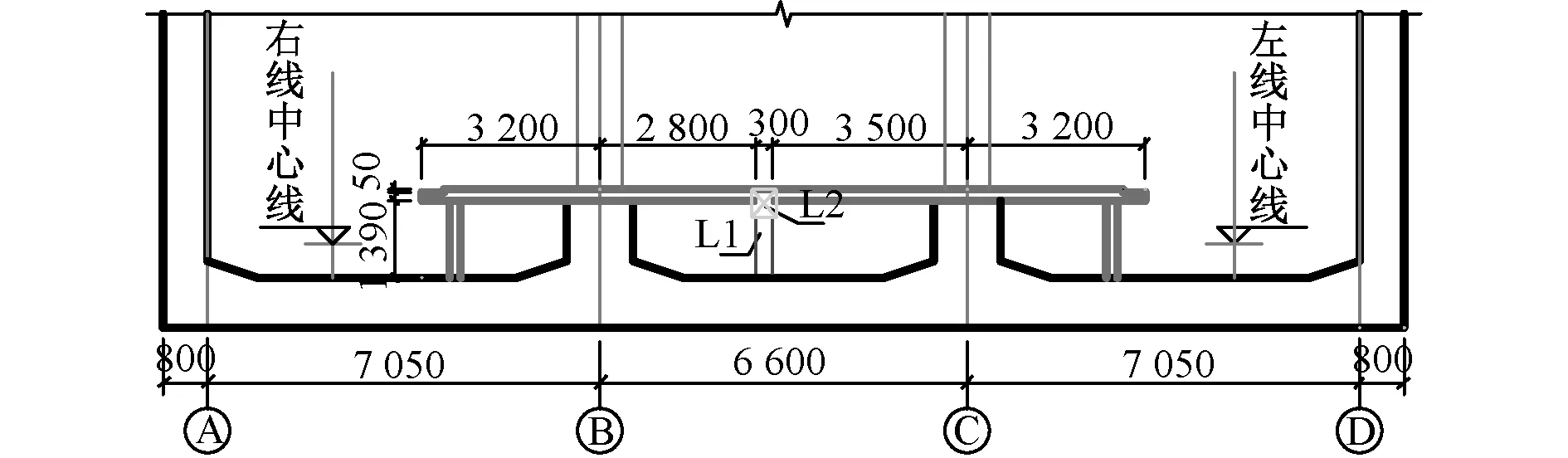

新发地车站站台板的典型剖面如图1所示。站台板有效宽度为13.0m,有效长度约为186.0m。板底距离底板高度为1.39m,两端设置200mm厚端墙,跨中设置钢筋混凝土梁,梁下为300mm×300mm钢筋混凝土柱。

图1 站台板典型剖面

2 装配式站台板拆分设计

拆分是装配式技术的关键环节。构件拆分受多方面因素的影响,如建筑功能性、结构合理性、制作运输安装环节的可行性和便利性。本车站站台板的拆分原则大致如下:①拆分应考虑站台板受力的合理性,如按单向还是双向板考虑;②构件拆分接缝宜选在应力较小部位;③尽可能减少构件规格和连接节点种类;④宜与相邻的相关构件拆分协调一致;⑤充分考虑预制构件的制作、运输、安装各环节对预制构件拆分设计的限制,遵循受力合理、连接简单、施工方便、少规格、多组合的原则。

由于地铁车站内不同位置站台板建筑功能的差异,整个站台板的规格并不完全一致,公共区楼梯和设备区开洞较多,如果所有站台板均采用装配式方案施工,则构件预制需要的模具种类繁多,生产成本较高,且难以实现标准化。综合考虑,初步选取公共区(避让楼扶梯)及设备区未开洞部分的站台板作为装配式技术的施工对象。

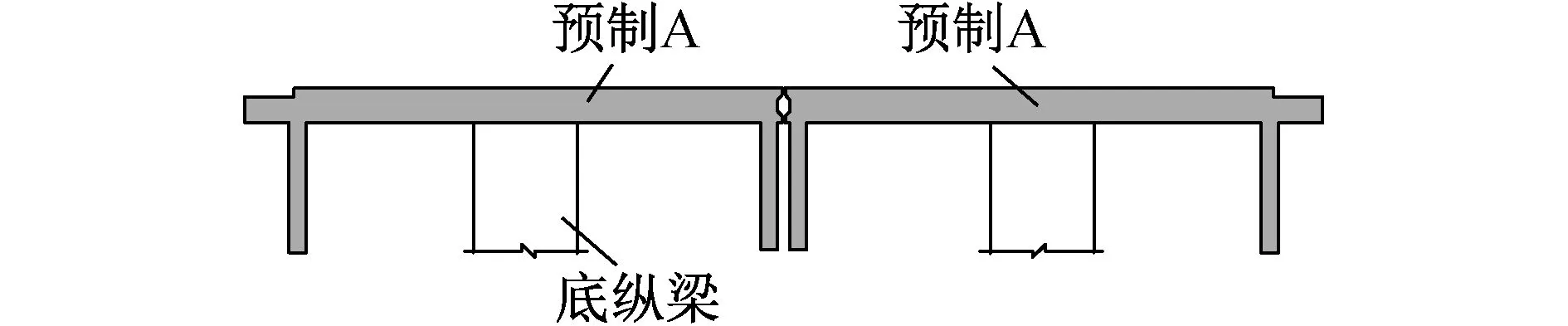

2.1 明挖顺作法

由于该车站采用明挖顺作法施工,有较大的构件运输和吊装空间,因此,在进行站台板拆分时,尽可能减少站台板的拆分数量,减少现场拼接工序。本方案将站台板、左右边侧墙及中间梁柱视为整体,沿其中轴线对称拆分成两部分,具体如图2所示。

图2 站台板拆分(方案1)

每个预制节段包括站台板和侧墙,其横断面为槽形。由于主体结构框架柱的存在,部分站台板需在框架柱位置开洞,因此,共存在4种规格的预制节段,如图3所示。其中,预制块A1为 2.565m×6.495m,重约11.36t;预制块A2为2.565m×6.495m,重约11.61t;预制块A3为3.03m×6.495m,重约13.73t;预制块A4为3.03m×6.495m,重约13.48t。站台板总面积2 980m2,设备区站台板总面积831m2,可装配面积约86.1m2,装配率约10.4%;公共区站台板总面积为2 149m2,可装配面积 1 338.3m2, 装配率约62.3%。装配式站台板区域如图4所示。

图3 站台板预制节段尺寸(方案1)

图4 装配式站台板区域(方案1)

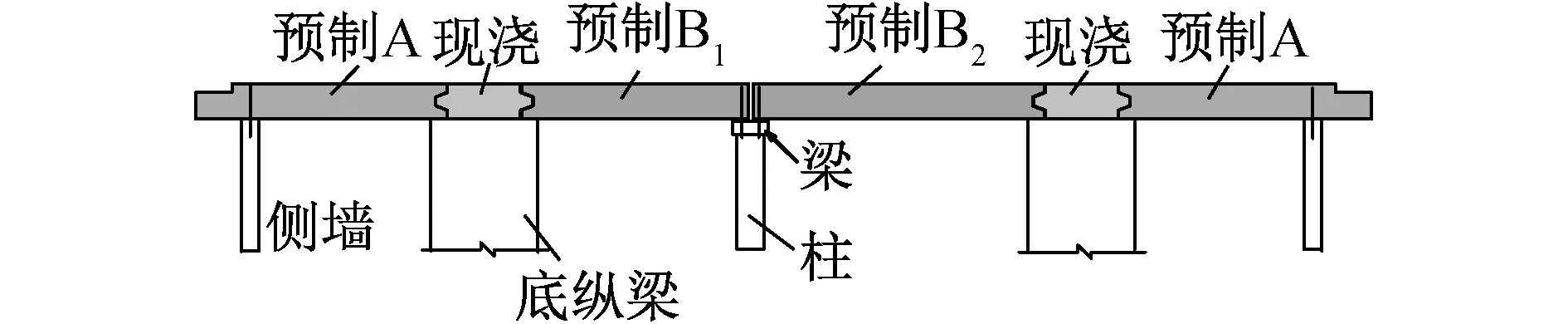

2.2 暗挖法

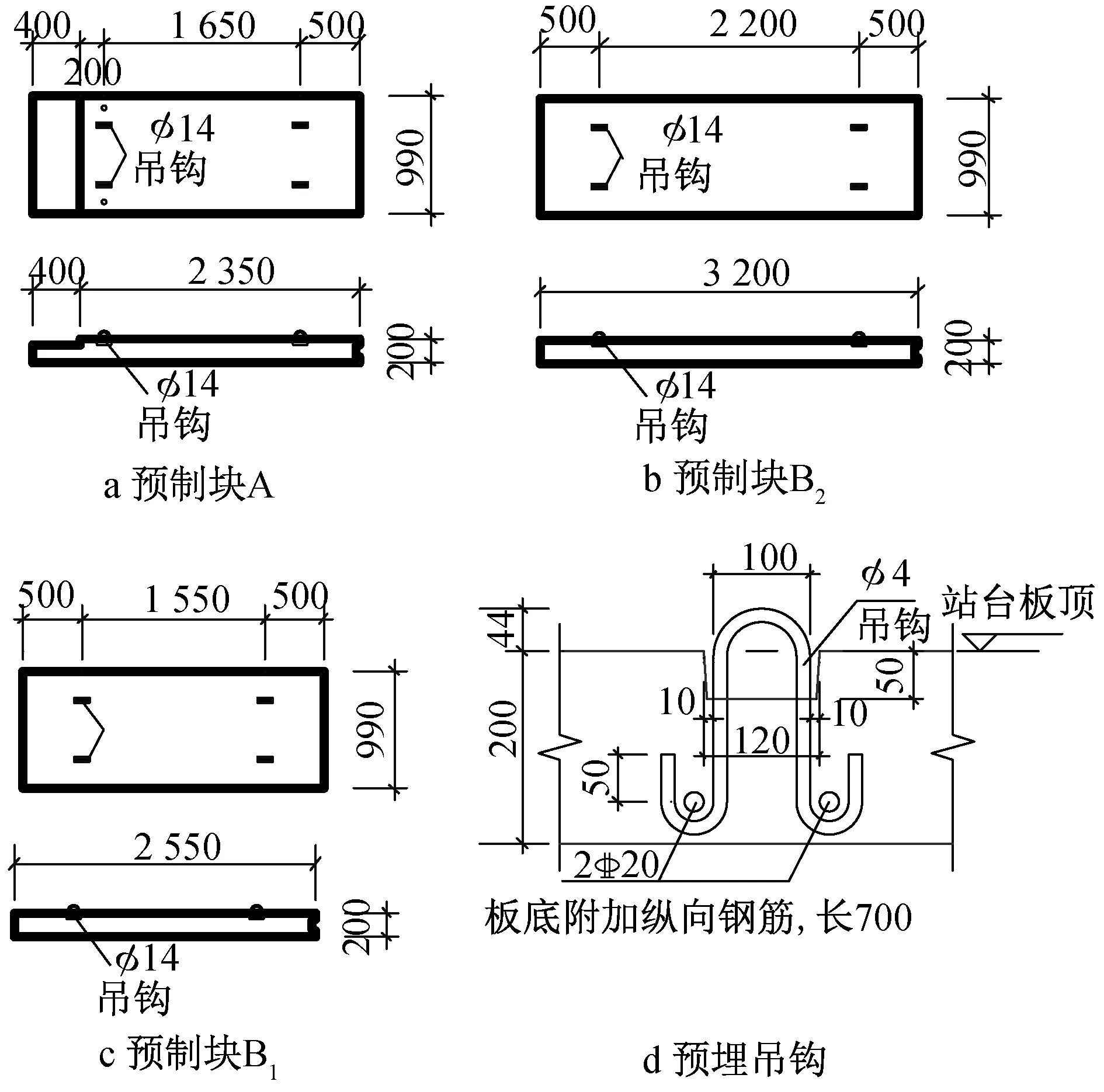

如果车站位于繁华的城市中心区,明挖顺作法受限,采用暗挖施工时,车站内施工空间有限,且不能采用大型吊装机械,因此,方案1的站台板拆分并不适用。本节考虑有限施工空间和吊装能力,提出了第2种站台板拆分方案,站台板有效宽度范围内横向拆分如图5所示。横向拆分为4块,共3种规格,综合现场机械吊运能力及安装要求,各预制块的详细尺寸及吊点设置如图6所示。其中,预制块A为0.99m×2.75m, 重约1.36t;预制块B1为0.99m×2.55m,重约1.26t;预制块B2为0.99m×3.2m,重约1.58t。设备区站台板可装配面积423.3m2,装配率约50.9%;公共区站台板可装配面积1 811.7m2,装配率约84.3%。装配式站台板区域如图7所示。

图5 站台板拆分示意(方案2)

图6 各预制块构造(方案2)

图7 装配式站台板区域(方案2)

3 预制节段连接接头设计

合理可靠的连接是装配式建筑的关键,是确保结构整体受力的前提。现阶段,建筑结构领域装配式楼板的连接方式主要有两种:①湿连接[9],通过在连接处预留一定范围的混凝土后浇带进行连接;②干连接[10],通过设置预埋的机械连接件进行连接。

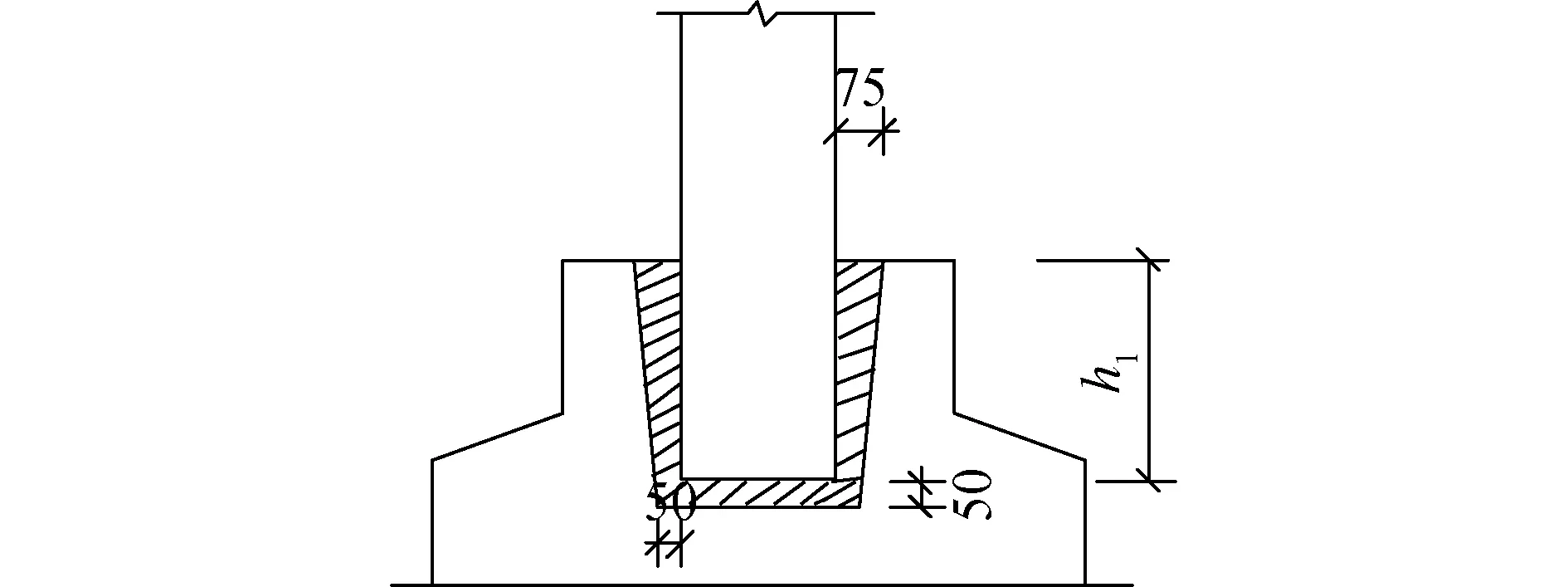

对于适用于车站明挖顺作法的方案1,站台板拆分少,现场连接接头少,仅包括预制块间的接缝和与底板间的接缝。预制块间的连接,采用企口砂浆挤密等连接方式;与底板间的连接,则采用预留杯形基础后灌浆的连接方式,其构造形式如图8所示。其中,杯底厚度应≥150mm,杯壁厚150~200mm。杯口基础混凝土初凝后终凝前将芯模取出,并将杯口内侧表面混凝土凿毛。柱插入杯口的深度h1不应小于柱截面高度的1.0~1.2倍,且柱插入杯口部分的表面应尽量凿毛。柱与杯口之间的空隙,应用细石混凝土充填密实,其强度达到基础设计强度等级的70%以上时,方能进行上部吊装。

图8 杯形基础连接示意

对于适用于车站暗挖法的方案2,由于受施工空间和吊装能力的限制,站台板拆分较细,连接接头较多,主要可归为两大类:①板与板之间的连接,包括预制块A和预制块B1,B2的连接;②板与墙、梁的连接。

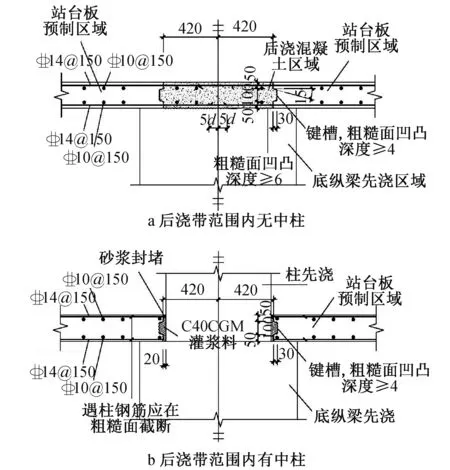

对于板间的连接,采用企口式后浇带的连接方式[11],具体的构造措施如图9所示。预制块A和B搁置在主体结构底纵梁上,底纵梁表面凿毛处理,且凿毛凹凸深度≥6mm;预制块端部预留凹形企口,企口深度约30mm,且端面凿毛处理,其凿毛凹凸深度≥4mm;后浇带总长度为840mm;后浇带内两预制板钢筋的搭接长度取10d(钢筋直径)。当后浇带遇到主体结构中柱时,连接构造如图9b所示。预制站台板直接搁置在底纵梁上,板内钢筋在中柱粗糙面处直接截断,板端与柱间的缝隙约20mm,采用C40 CGM灌浆料封堵。

图9 站台板间连接接头构造

对于板与墙、梁的连接,则借鉴建筑结构中预制梁与柱牛腿的连接方式[12]。预制站台板与现浇侧墙的连接构造如图10a所示,在侧墙内预埋22螺纹钢筋,同时在预制站台板的相应位置预留直径为40mm的孔洞,施工时,直接将预制站台板穿过预埋钢筋,并采用高强灌浆料对孔洞进行填充。预制站台板与梁的连接如图10b所示,在现浇梁内沿宽度方向预埋2排22螺纹钢筋,预制站台板内的预留孔洞直接穿过螺纹钢筋。为避免两预制块在安装时发生碰撞挤压,中间预留10mm缝隙,并采用柔性材料填充。同样,纵向预制站台板之间也留10mm空隙,防止现场拼装时预制板间挤压碰撞。

图10 站台板与墙和梁连接接头构造

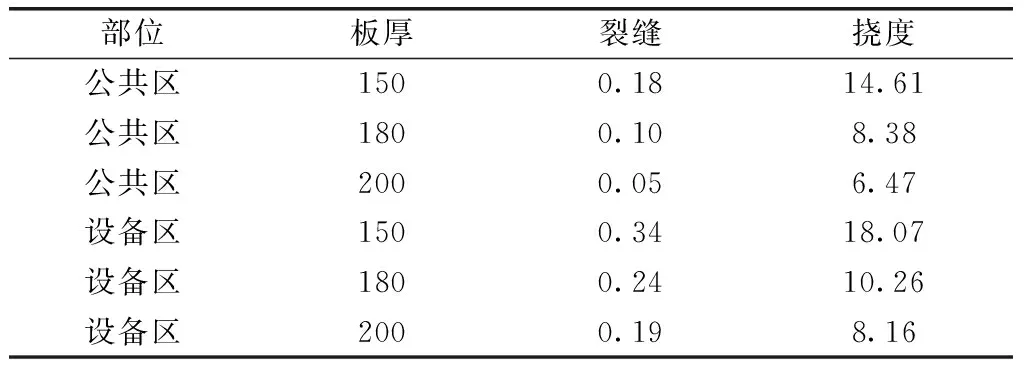

为确保预制站台板的正常使用,对公共区和设备区预制站台板的挠度和裂缝宽度进行了验算。根据预制站台板连接接头构造形式,偏于安全地认为板的边界条件为两端简支,且以跨度最大的预制块B2作为验算依据。不同厚度站台板的挠度和裂缝宽度如表1所示。

表1 预制站台板挠度与裂缝宽度 mm

根据GB 50010—2010《混凝土结构设计规范》要求[13],裂缝宽度不应超过0.3mm,挠度不应超过l/350(l为跨度)。预制块B2的跨度为3 200mm,即允许挠度值约为9.1mm。对比表1可知,当公共区板厚取≥180mm,设备区板厚取200mm时能满足正常使用的裂缝宽度和挠度要求。另外,为了进一步减少预制站台板的模具,公共区和设备区的预制站台板厚度均取200mm,可使模具从12种规格减少至8种。

4 预制站台板施工方案

合理的施工方案是保障装配式正常使用的前提。对于适用于车站明挖顺作法的方案1,受施工场地和吊装能力的限制小,其施工方案较简单,当车站主体底板及框架柱施工完成后,直接利用龙门式起重机将预制站台板吊装就位,插入底板上预留的杯口内即可完成安装。

对于适用于车站暗挖法的方案2,所有施工作业在车站内的封闭空间进行,运输及吊装空间有限。为达到施工要求和目的,综合设计方案和施工环境,最终确定如下施工流程。

1)主体结构施工的同时,工厂开始站台板预制。

2)预制站台板块运输至施工现场。

3)利用起重机将各预制块从车站预留吊装孔吊装至车站内部。

4)在站内利用改装叉车将各预制块运输就位。

5)以每20m为一段,先进行跨中站台板预制块B1和B2安装,再进行左右侧站台板预制块A安装,最后进行后浇带施工。

由于站内运输受到空间的限制,现有的设备并不能实现构件的运输和吊装。为方便进行站内运输、吊装,根据各预制块的质量和尺寸,本研究选取5t叉车进行改装,主要包括:①为实现吊装功能,在原来的叉车上增加吊臂;②为减少空气污染,对动力系统进行改装,将原来的燃油动力改为电动力。

相比于现浇方案,装配式方案可明显减少施工现场工人数,节约人工成本;施工工序更简洁,施工效率高,施工质量易控制;施工文明程度高,现场整洁。值得注意的是,由于装配式站台板需专门制作模具,当建设工程量较小时,其总成本相比于现浇方案并无优势,但当大范围使用装配式站台板时,构件拆分标准化,模具可反复使用,装配式方案具备明显的成本优势。

5 结语

本文以北京地铁19号线一期工程新发地站为对象,探讨了装配式技术运用于站台板的可行性,提出了两种适用于不同车站施工方法的站台板装配式方案,重点分析了两种装配式方案的拆分设计、连接方法及施工方案,初步得到以下结论与建议。

1)为减少模板数量,使预制构件标准化,建议选取开洞较少的设备区和公共区的站台板作为预制对象。

2)对于采用明挖法施工的车站,由于受施工空间和吊装能力的限制小,可将站台板和侧墙视为整体,分成左右对称的2段。通过在底板预留杯口,实现站台板的快速拼装。

3)对于采用暗挖法施工的车站,将站台板沿横向拆分成4段,其尺寸和质量均可满足站内封闭空间的施工要求,且站台板的装配率约75%。企口式后浇带和插筋灌浆的连接形式,施工简便,受力合理,能使装配式站台板连成整体。

4)与现浇方案相比,装配式站台板方案能明显减少施工人数,提高施工效率和质量,同时也能提高现场施工文明程度。