中子无损表征技术及其在失效分析中的应用

刘蕴韬 , 李眉娟 , 刘晓龙 , 武梅梅 , 李天富 , 贺林峰 ,郝丽杰 , 李玉庆 , 孙 凯 , 陈东风

(中国原子能科学研究院,北京 102413)

0 引言

现代工程构件的设计、制造与使用以其尺寸精度、应力状态和微结构的精确控制为基本前提,高端化制造对其提出更高的要求,同时材料使用的条件日益严苛,失效原因也更加复杂,相应地对于材料失效分析技术也提出了更高的要求。其中,工程构件及材料残余应力场、损伤缺陷、纳米析出相与晶体学织构的表征能力,体现了现代材料研究与失效分析的前沿水平。目前,对于材料失效问题的判断和解决能力,在工业国家特别是工业发达国家受到越来越高的重视,失效检测能力已成为一个国家科学技术发展水平的象征[1-3]。而在众多失效表征技术中,中子散射技术具有穿透力强、对轻元素和同位素灵敏、磁灵敏、易实现动力学测量、无损测量等优势和特点。利用中子技术可获得材料或工程构件深部三维应力场分布、与工程应用相关联的体织构信息,以及内部密度和缺陷的分布与演化等综合信息;因此,中子无损表征技术的应用将有力推动失效机理的深入研究,揭示材料或构件失效的内在本质,进而达到预防失效的目的。

近年来,中子技术的进步和需求日益增长,使得国际中子大科学装置和相应的表征技术得到了前所未有的发展和应用。随着国家战略发展对中子技术的迫切需求,我国中子技术开始全面复兴,目前主要有3 大中子源,分别是中国先进研究堆(China Advanced Research Reactor,以下简称CARR)、中国绵阳研究堆和中国散裂中子源。依托CARR高通量中子源,中国原子能科学研究院已经建成了包括残余应力、织构、小角、成像、活化分析等在内的初具规模的中子科学平台,具备材料或构件失效分析的多种无损表征能力,可为材料失效分析提供从微观、介观到宏观的多尺度结构表征技术。本研究将具体介绍残余应力、织构、小角和成像等4 种中子表征技术优势和典型应用。

1 中子残余应力表征技术

1.1 中子残余应力表征的优势

残余应力是材料及其构件在制备和机械加工过程中产生的平衡于材料和构件内部的一种不稳定的应力状态。当材料或构件受到外力作用或进行机械加工时,作用应力与残余应力相互作用,内应力重新分配,当外力作用去除后,整个物体将发生形变。另外,残余应力与服役应力叠加,极易使构件产生不可恢复的大塑性变形和疲劳裂纹,严重影响构件的疲劳寿命。残余应力的大小和分布是一个重大不确定性的来源,严重影响航空航天、核工业等领域关键构件的加工变形、疲劳寿命以及应力腐蚀等性能[4-6]。

中子衍射技术基于晶格应变与宏观应变一致的思想,通过探测晶面间距(Å量级)的变化,无损测量材料或工程构件深部的三维应力状态,得到其他手段较难获取的结构体应变状态信息[7]。其主要优势在于:1)对于大多数工程材料而言,穿透能力在厘米量级,已完全可以应用于原尺寸的实际构件或者小尺寸的模拟件;2)无损测量,并能监视现实环境和加载条件下构件应力的演化;3)提供容易调整的空间分辨,适合解决工程部件的应力梯度问题;4)可测定大块材料内部宏观应力、特殊相应力及晶粒间的应力。目前,中子衍射应力探测方法已成为解决工程构件深部残余应力问题最有效的方法之一[8-10]。

1.2 中子残余应力表征案例

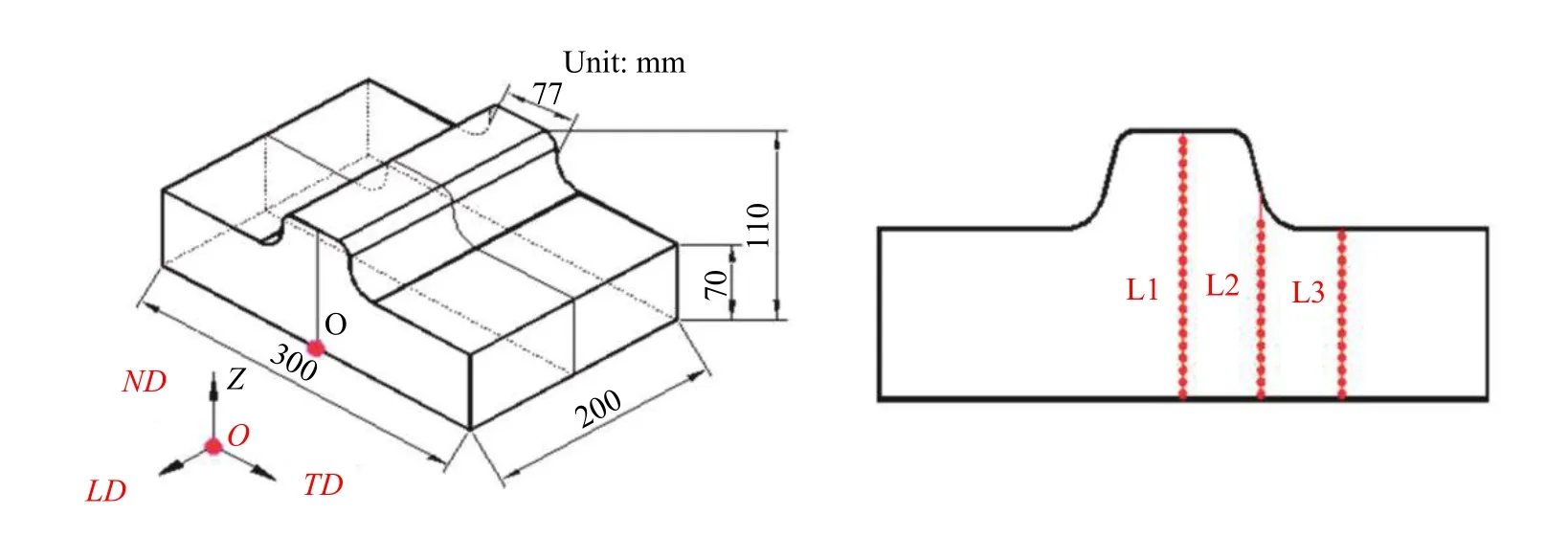

航空7050 铝合金是沉淀强化型合金,其高强度是通过高温固溶处理后立即淬火并进行时效处理获得的,在快速冷却的淬火过程中,厚板内部的温度梯度会造成严重的淬火残余应力。大规格7050 铝合金T 型锻件在加工成类缘条构件后,由于严重的翘曲变形和马刀弯变形,导致无法装机使用,强行矫直引起损伤,这主要是受淬火残余应力的影响。为消减淬火残余应力,可对7050 铝合金T 型锻件淬火样品实施冷压工艺,通过冷压引入的塑性变形释放弹性的残余应力。深部三维残余应力的准确表征是工艺评估的重要环节。为此,Liu X 等[11]利用中子应力表征手段,对航空7050 铝合金T 型大锻件在淬火和冷压工艺下的深部三维残余应力分布进行了准确表征,测试方法如图1 所示,选择3 条线开展测试,残余应力分布结果如图2 所示。结果表明:淬火引入的残余应力范围为−304~262 MPa,其数值已经接近材料的屈服强度;经冷压工艺后残余应力降为−125~142 MPa,且大部分在−100~100 MPa 范围内,能够满足装配要求。该测试为国产7050 铝合金大锻件工艺的制定提供了极其重要的基础数据[11]。

图1 T 型测试样品Fig.1 Schematic of the T-section forging

图2 深部三维残余应力分布Fig.2 Through-thickness distribution of residual stresses in specimens

2 中子织构表征技术

2.1 中子衍射织构测量优势

织构是指多晶体在其形成、加工或服役过程中,由于受到不同条件、不同加工工艺和外部环境的影响,材料内部各晶粒沿着某些方向择优排列[12-13]。织构是金属、合金、聚合物、陶瓷和岩石等多晶材料固有的结构特性,并且会对材料的强度、韧性、电导性、腐蚀、磁化等性能产生很大的影响,使材料的宏观性质表现出各向异性[13],织构也是工程材料失效的重要因素之一。如果对材料内部织构的存在缺乏准确认识,往往会造成对材料性质判断上的偏差,引起材料性能下降或断裂失效,从而造成巨大的经济损失,甚至带来灾难性的事故。

利用中子测量织构时,试样中只有晶面法向位于探测方向上的那些晶粒反射的中子能被位于特定角度处的探测器记录。通过转动样品欧拉测角头改变样品取向,分析不同样品取向探测器衍射信号强弱变化得出晶粒取向分布情况,即样品织构信息。得益于中子的深穿透性,中子衍射技术在织构测量方面具有一定的优势[14-15]:1)可测量大体积样品,得到工程上更受重视的体织构信息;2)精确测量多种织构分布,对于具有不均匀织构、吸收因子各向异性和晶粒粗大的材料的织构可精确测量;3)可实现大部件局部织构的无损测量;4)可加载高温、拉伸等样品环境装置,开展模拟实际工况下织构的演化测量。目前,中子衍射在国际上已成为织构测量的标准技术。

2.2 中子织构应用研究案例

激光增材制造作为一种新兴的增材制造技术,由于其可兼顾精确成形和高性能成形需求的一体化,在航空航天、汽车和能源等领域有广泛的应用前景;但激光增材制造技术的快速凝固过程通常会在材料内部产生织构,显著影响材料的拉伸、疲劳等力学性能[16-17],可能使材料在服役过程中出现损伤或断裂,因此,织构及性能各向异性已成为影响各种增材制造材料应用的关键因素。

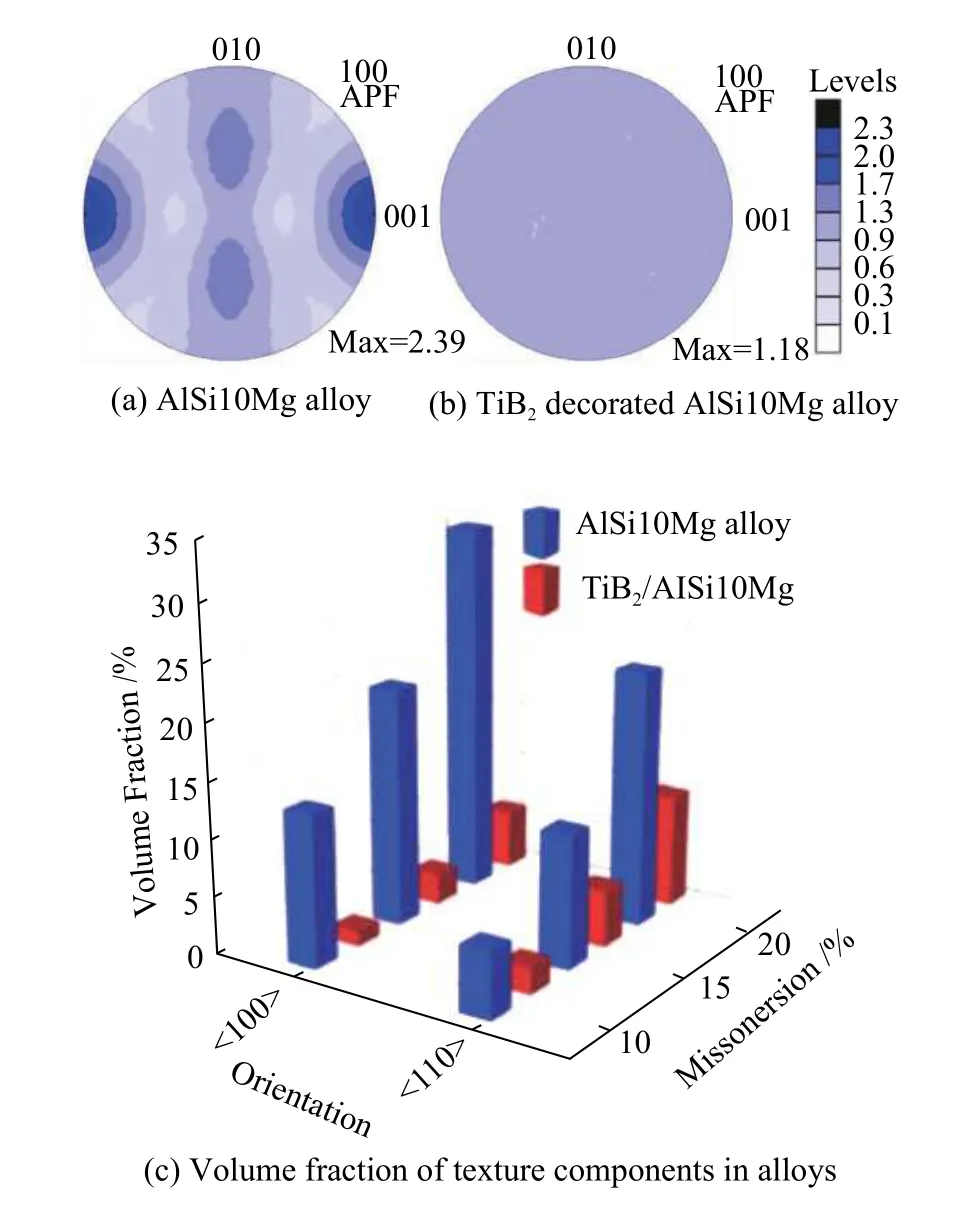

图3 2 种铝合金的{100}极图和织构Fig.3 {100} pole figures of SLMed

为了探索纳米粒子对织构进而对材料力学性能的影响,Y.K. Xiao 等[18]基于中子衍射技术开展了激光增材制造技术制备的AlSi10Mg 和含有纳米TiB2粒子AlSi10Mg 合金的体织构研究。图3为2 种合金的{100}极图和主要织构成分所占的体积分数。由图3a 可以看出,AlSi10Mg 合金的织构类型主要为<100>纤维织构,同时还存在弱的<110>纤维织构,织构的最大强度为2.39。当加入纳米TiB2粒子后,AlSi10Mg 合金的织构强度大大降低(图3b),最大强度仅为1.18。图3c 为通过计算得到的2 种合金中<100>和<110>纤维织构分别在偏离理想位置10°、15°、20°时所占的体积分数。可以看出,AlSi10Mg 合金中大约有60%的晶粒围绕着<100>、<110>方向取向,而加入纳米TiB2粒子的AlSi10Mg 合金织构所占体积分数接近理想状态下的各向同性材料。

表1 为2 种合金材料在不同方向的抗拉强度、延展性及其差异[18]。对于AlSi10Mg 合金,在//BD(Building direction,简称BD))和⊥BD 方向上的抗拉强度值相差12.14%,延展性相差32.65%。而加入纳米TiB2粒子的AlSi10Mg 合金在//BD 和⊥BD 方向上的抗拉强度值相差仅为1.26%,延展性相差15.27%,且合金抗拉强度和延展性同时得到大幅提高。结合微观组织结构[18],研究认为,AlSi10Mg 合金中粗大的柱状晶和强的纤维织构导致其力学性能出现明显的各向异性。而TiB2粒子的加入,使其作为α-Al 的形核中心,提供了大量的潜在形核位置,正是这种稳定的TiB2粒子作为孕育剂,使得合金中形成细化的等轴晶结构;同时形核的TiB2随机取向决定了Al 晶粒和共晶Si 相的随机取向,使得织构极大弱化,以上2 点是合金强度和延展性同时提高的主要原因。该工作为优化铝合金成分、调控织构、提高力学性能提供了可靠的实验数据。

3 小角中子散射表征技术

3.1 小角中子散射表征纳米相结构的优势

热老化脆化和辐照脆化是实际工程中合金材料断裂失效的重要形式之一。例如,核电站中阀杆长期在中高温条件下服役发生热老化脆化现象,材料的韧脆转变温度降低显著,继续服役则可能导致断裂,影响电站安全。反应堆压力容器钢在长期高温高压和辐照条件下,也会产生老化脆化问题,从而对反应堆的安全寿命产生决定性影响[19-20]。为确保反应堆压力容器使用的安全性,需要定期从堆内抽出若干个监督试样进行试验,测量冲击韧性试验数据,根据这些数据来确定反应堆开、停堆的压力、温度限定值,以及定期水压试验的限定参数。对于监督试样力学性能的分析,无疑成为压力容器安全性的关键评估依据。这些材料脆化的物理本质是热时效或辐照引起内部纳米析出物或缺陷等微观结构特征变化;因此,除了开展宏观力学性能的测量实验之外,对其中的纳米微结构深入分析和老化机理探索也非常重要,成为相关研究重点。

小角中子散射是研究材料内部和表面纳米结构的重要实验手段。通过测量分析样品对中子在小散射矢量的散射强度曲线,可以获得材料内部尺度结构或成分的不均匀性。因其技术特色优势,包括适用于含H 元素及近邻元素、磁性材料的纳米结构观测、穿透力强等,已广泛应用于核能、生物医药、航空航天及清洁能源等重要领域。

表1 2 种铝合金材料在不同方向的抗拉强度、延展性及其差异Table 1 Tensile properties of the SLMed samples in two directions

3.2 小角中子散射应用研究案例

核电站阀杆材料为17-4PH 马氏体不锈钢,在300 ℃长期使用时会发生热老化脆化,从而有可能严重影响核电站的安全经济运行。深入分析核电站中服役不同时间(长达十几年)条件下阀杆材料内部的微观纳米结构变化,可为阀杆的使用寿命评估及老化规律演变提供有力的实验数据。

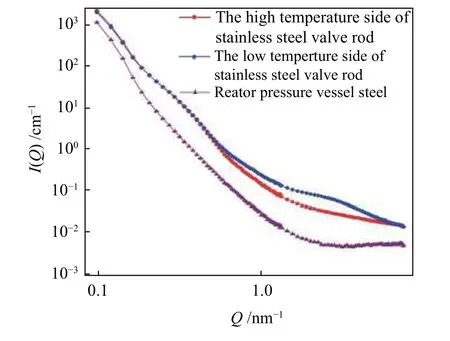

张佩佩等[21]针对国内某压水堆核电站主蒸汽系统的不锈钢阀杆和反应堆压力容器钢热老化脆化问题展开了小角中子散射研究。实验结果发现,不锈钢阀杆材料随着服役时间延长,富铜纳米相小尺寸析出物不断产生而大尺寸析出物不断长大,并观测到了马氏体板条的长大、高低温端的内部纳米结构差异巨大等现象。部分小角中子散射实验结果如图4 所示,可见同一根阀杆的低温端和高温端在较大散射矢量Q 区域散射数据有明显差异,高温端样品散射强度在此区域明显较高。这说明高温端材料内部小尺寸纳米析出物相对于低温端材料明显增多,而这正是高温端材料热老化脆化程度更为严重的主要原因。此外,图4 中还显示出反应堆压力容器钢热老化监督试样的散射强度整体上显著低于阀杆不锈钢样品散射,说明反应堆压力容器钢材料内部纳米尺寸析出物或颗粒物含量明显较少。小角中子散射实验结果能很直观地反映出材料内部纳米尺度不均匀性的明显差异。

图4 核电站阀杆不锈钢和反应堆压力容器钢的小角中子散射实验结果Fig.4 Small-angle neutron scattering results of stainless steel from valve used at nuclear power plant and reactor pressure vessel steel

4 中子成像检测技术

4.1 中子成像检测优势

材料与部件内部孔隙、裂缝、夹层、腐蚀、残芯等缺陷会导致材料与部件失效甚至发生严重事故。例如,航空发动机涡轮叶片是飞机的关键部件,叶片内部的残留型芯会在工作时形成热点导致叶片失效,严重影响发动机安全[22]。世界上主要发动机公司如罗罗公司、GE 公司等,均建立了发动机叶片残芯的企业标准,并对服役前叶片进行批量中子成像检测,确保发动机运行安全。核燃料元件包壳在服役过程中会产生吸氢现象,氢脆导致包壳易于破损;核燃料芯块破损会引起芯块与包壳紧密接触形成热点,导致包壳局部温度过高而破裂,引发放射性泄露,影响反应堆安全运行[23-25]。

中子成像基本原理是利用中子束穿过物体时强度上的衰减变化,对被测物体进行透视成相,获取样品内部材料的空间分布、密度变化、各种缺陷等综合信息。与X 射线成像相比,中子成像的优势在于[26]:1)中子不带电,穿透能力强,可对较厚样品和高密度材料进行检测;2)中子对较轻元素十分敏感,能够分辨高密度材料中的低原子序数物质;3)能够区分同位素及元素周期表上的近邻元素;4)能够对强放射性样品进行成像;5)可以加载模拟工况装置,开展材料或部件模拟工况下无损检测研究。中子成像作为一种独特的无损检测技术,在核工业、航空航天、能源、地质、汽车工业、军工等领域地检测方面发挥越来越重要的作用。

4.2 中子成像检测案例

核燃料元件包壳是反应堆安全的重要屏障,燃料芯块密封在包壳内,防止燃料裂变产物和放射性物质泄露。在反应堆运行过程中,包壳长期处于高温、高压、高功率密度的苛刻环境,燃料元件包壳吸氢致脆,使得包壳发生破损,引发核泄露,影响反应堆运行安全。中子与氢反应截面较高,利用中子成像可无损检测H 在包壳内的分布情况,并实现定量测量[23-25]。

以高温水腐蚀条件下的锆合金包壳材料为研究对象,魏国海等[27]开展了包壳中子三维成像研究。图5a 给出H 在包壳材料表面三维分布图,其中绿色代表H 元素,灰色代表Zr 本体。包壳三维中子成像不同位置中子衰减系数的差异直接反映为H 含量的差异。图5b 为包壳中间位置轴向横截面的灰度值,环形内部灰度值变化反映出中子衰减系数的差异。图5c 为图5b 矩形选中区域沿包壳径向的中子衰减系数分布,横坐标表示包壳测量相对位置,纵坐标为中子相对衰减系数。利用中子衰减系数与氢聚含量标定曲线,可定量测量包壳的氢聚含量。

5 结束语

工程构件与材料的失效,尤其是大型设备中材料与结构的失效,会造成巨大的经济损失甚至是人身伤亡,急需高效准确的无损表征手段给与检测。与其他的表征手段相比,中子无损表征技术能够提供对材料及部件的残余应力、织构、裂纹及纳米析出等缺陷的深部表征,更加准确地解释材料及构件失效的根本原因,为提高服役性能及延长使用寿命提供强有力的技术支撑。随着我国高通量研究堆及散裂中子源的陆续建成及在无损检测领域的全面开放,中子无损表征技术将在我国航空航天、核工业等重大领域关键构件和材料的失效分析方面发挥重要的作用。