新能源混动变速箱的清洁度检测

殷晓旦

(上海汽车集团股份有限公司乘用车分公司)

随着汽车行业的发展,零部件的设计精度越来越高,工程师对零部件的质量要求也越来越高,尤其是新能源汽车零部件。零部件清洁度是保证汽车性能和可靠性的一项技术指标,和传统零部件制造相比,很多新能源汽车的零部件都是在无尘、无静电的环境下进行装配的,比如电池、电子电控箱等,这样能够更好地保证系统的清洁度。但是,很少有厂家选择使用无尘车间来装配新能源的变速箱,这就给清洁度的控制带来了巨大的挑战。目前国内绝大部分汽车主机厂以及零部件厂参考的清洁度标准为ISO 16232[1]以及VDA 19[2]。文章以这2个标准为基础,论述了新能源混动变速箱的清洁度检测方法。

1 清洁度检测的目的

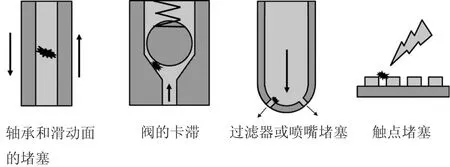

清洁度检测的目的是为了尽可能地识别出生产过程中出现的,以及运输、储存过程中沾染的污染物。零部件清洁度是指零部件内外表面在经过有效清洁后残留污染物的总质量或残留污染物颗粒的数目。当残留的污染物达到一定程度时会严重影响系统或零部件的功能,因此需要对零部件进行清洁度控制。零部件清洁度通常设定为一个控制上限而非一个公差范围,超过控制上限并不一定导致零部件出现功能失效,但是会大幅度提升零部件失效的风险,而发生问题的概率取决于零部件自身对于污染物的敏感性。零部件出现的功能失效包括:轴承和滑动面的堵塞、阀的卡滞、过滤器或喷嘴的堵塞、触点短路等,如图1所示。

图1 清洁度导致的功能失效示例

2 新能源混动变速箱的清洁度检测规范设定

清洁度检测规范的设定需要通过3个步骤:1)定义系统中的关键零部件;2)确定单件清洁度的限值;3)确定系统清洁度的限值。在定义关键零部件的过程中,主要考虑零部件的构造特点(例如:间隙、孔径等)以及可能的失效模式(例如:类似的系统、经验库等),并且需要对标目前行业内的加工情况以及清洁水平。

清洁度的限值分为2个部分:质量以及颗粒度大小。对于系统质量限值来说,因为整个系统只允许一定数量的杂质,所以系统质量限值为系统所有零部件的质量之和。一般情况下,越大的零部件引入系统的杂质越多,所以,单零部件的清洁度的限值可以通过表面积的面积比来得出,即零部件与系统的杂质比等于零部件与系统的面积比。

对于系统颗粒度限值而言,因为系统内部是相互连接的,所以系统中对颗粒最敏感的组件的颗粒度限值为系统中所有组件的颗粒度限值的最低要求。比如,在一个液压系统中,如果某个单向阀的颗粒度要求为300μm,超过这个大小的颗粒会使单向阀卡滞,那么对于液压系统以及其组件的颗粒度要求也必须为不能有大于300μm的颗粒。颗粒的分级定义应从50μm开始,通常50μm以上的颗粒才能在标准测试中测出。

除非有特殊说明,清洁度限值都来自零部件的总表面冲洗所获得的杂质。所谓零部件总表面是指零部件内表面和外表面之和,而内表面是和工作流体相接触的关键表面(除非有特殊说明,通常指油道)。

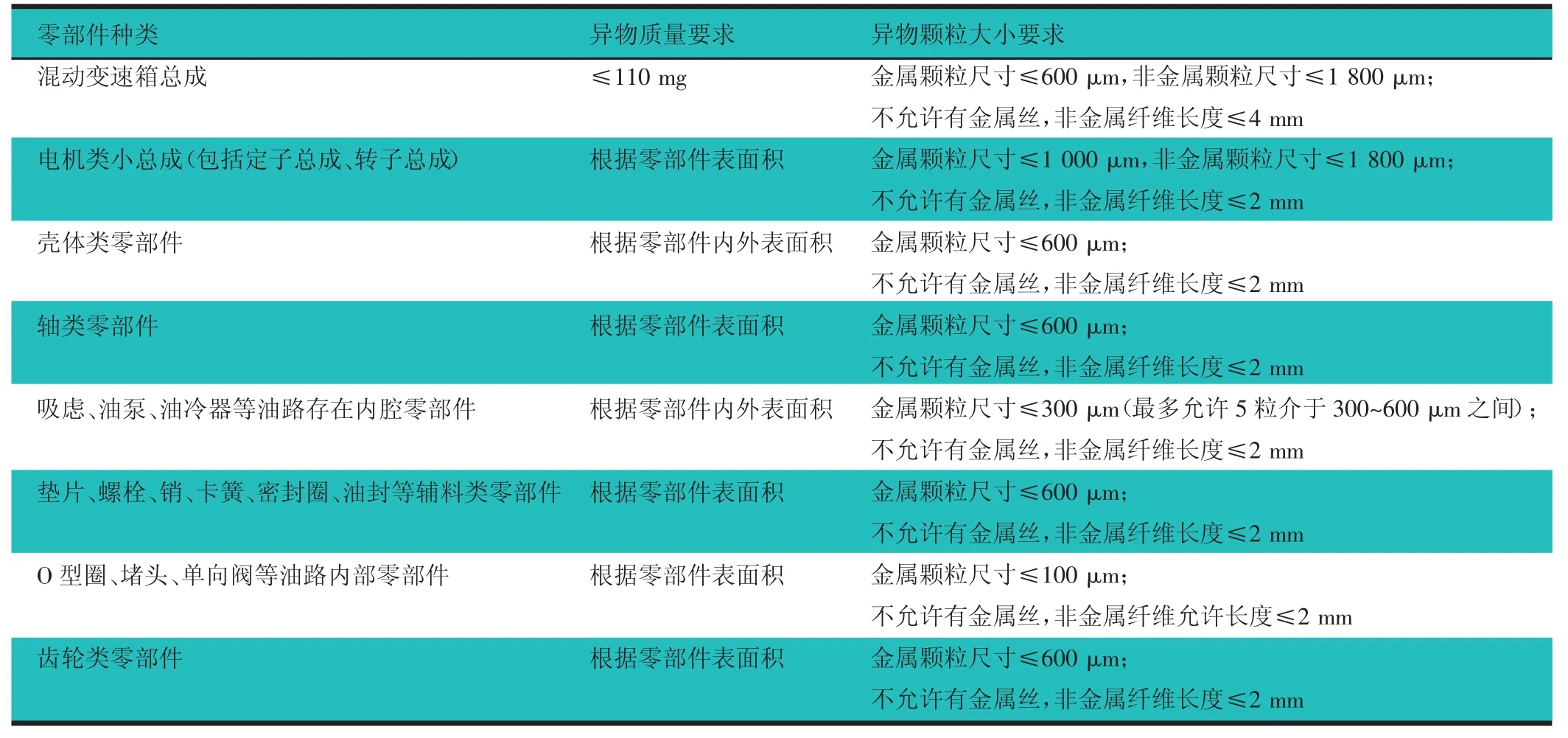

以某混动变速箱总成为例,清洁度检测规范如表1所示。

表1 某混动变速箱清洁度检测标准

3 新能源混动变速箱的清洁度检测方案选择

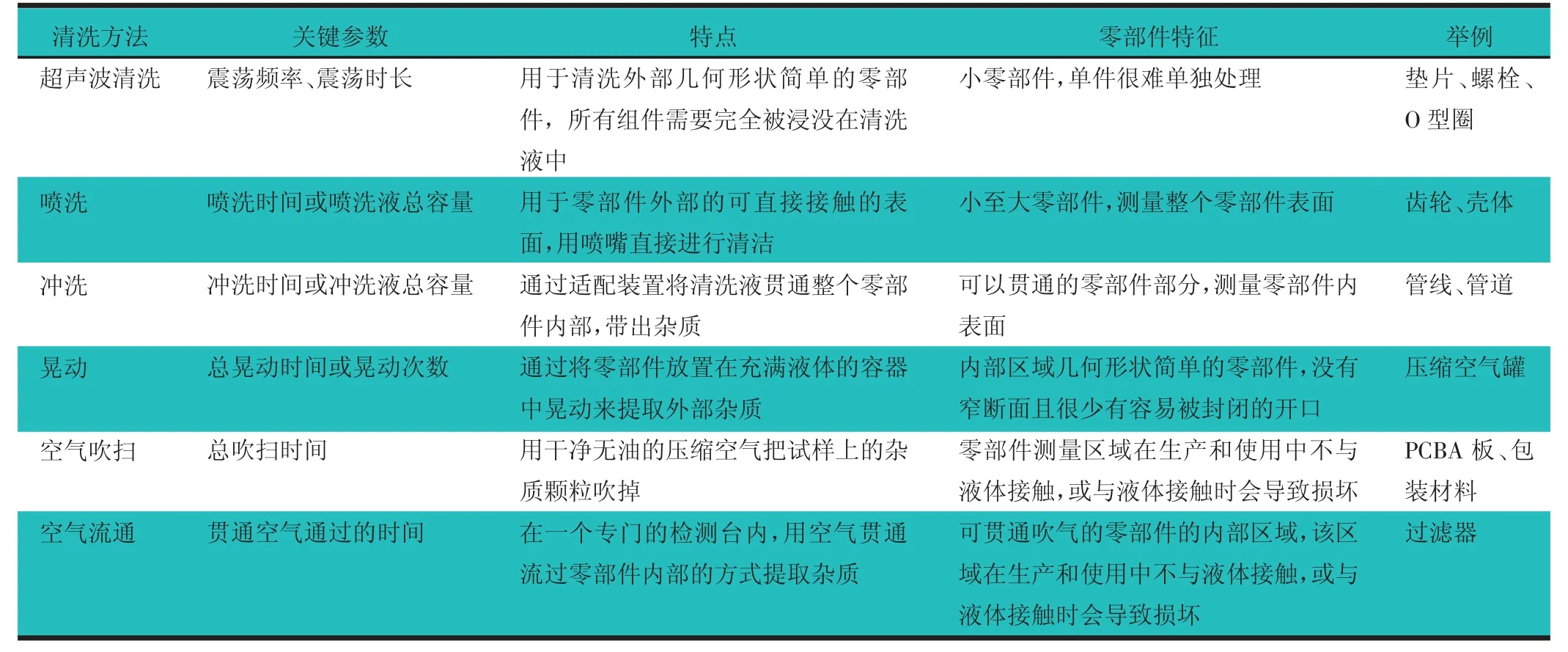

区别于其他直接的检测方式,清洁度检测需要一个提取污染物的过程。根据零部件尺寸、形状、材料和具体位置的不同,需要选择不同的检测方案如表2所示。

表2 清洁度检测方法选择示例

新能源混动变速箱内部大零部件基本都采用喷洗的方式进行清洁度检测(注意电机总成在喷洗后需要报废处理),个别极小的零部件需达到一定的数量级后使用超声波检测方式。对于冷却水管以及存在贯通水道的模块则使用冲洗的清洁度检测方式。

在检测方式确定后,还需进行衰减试验。检测方式的有效程度决定了零部件的清洁度水平是否被正确评价,而衰减试验是用来证明采用的清洗方式以及各项参数能否把全部可脱落的杂质颗粒最大程度地提取下来。

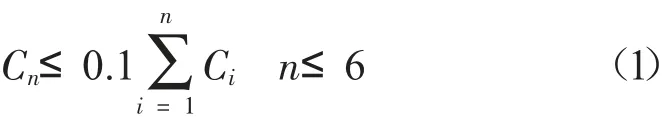

衰减试验的具体步骤是通过对零部件进行重复清洗,来确定每次提取到的杂质是否逐渐减小,如图2所示。如果在衰减曲线上的某一点提取到的杂质是之前所有提取到的杂质的10%,如公式1所示,即证明检测方式正确有效。这个点之前所有点的检测合集即为完整的清洁度检测方案,此方案至少能够清洗掉90%的杂质。如果一直得不到正确的衰减曲线,则需要对关键参数进行调整(关键参数见表2)。注意,如果零部件在清洗过程中遭到腐蚀或破坏,也可能会造成衰减曲线结果不稳定。另外,对于杂质含量特别低的零部件,也可能很难展现出衰减曲线,此时需要改变测量方案,比如提高测量样机的数量来达到清洁度检测效果的验证。

图2 清洁度检测衰减曲线图

4 新能源混动变速箱的清洁度检测方法

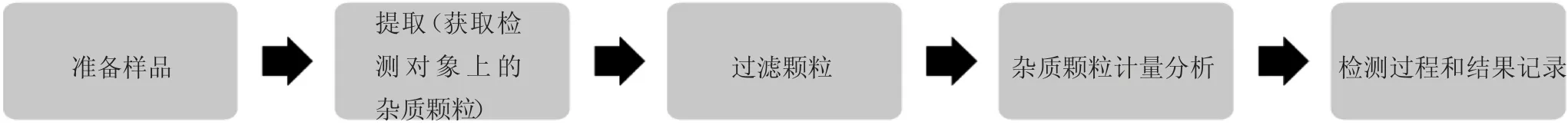

清洁度检测即通过对测试样品进行清洗,以及收集清洗测试样品后的清洗液,通过过滤设备收集沉淀物,称重并记录沉淀物总质量及进行颗粒物分析的操作方法,大致步骤见图3。

图3 清洁度检测步骤

图3 中,中间3个步骤最为重要:1)提取颗粒:通过清洗介质从零部件表面带走颗粒物,提取方式基于检测对象的特征而定;2)过滤颗粒:通过选用适当的滤膜来截取清洗介质中的颗粒物,滤膜的选择需要依据检测对象的清洁度规范;3)颗粒分析:根据相关特性来分析颗粒的质量以及大小数量级。

清洁度检测工作必须在干燥、清洁和安全的室内进行。保持检室温20~24℃,相对湿度45%~65%。所有取样工具和盛放测试样品的容器均应清洗干净,目测无异物。

清洁度检测涉及测试设备包括但不限于:电子显微镜、滤膜、超声波清洗机、带有温度计的烘干箱、分析天平(分度值≤0.1 mg)、带有可清洗并可排疏的不锈钢冲洗收集槽的清洗机、干燥器、真空泵或真空过滤设备、过滤漏斗、量杯、清洗瓶。

零部件的清洁度检测可能存在将外部杂质引入到分析结果的风险。所以检测前需进行空白纸试验,来保证清洁度检测系统的可靠性。一般通过喷淋以及冲洗的方式,用清洗液彻底冲洗设备内壁,经真空泵以及干燥后的空白滤膜过滤所有的清洗液,最后测量空白滤膜的质量。通常空白值不能超过待检测零部件所要求的杂质质量的10%。如超过该要求,则必须对清洗设备重新清洗并再次进行系统清洁度测试,直至系统清洁度小于空白值要求,方可进行后续测试。

下面以某新能源混动变速箱为例,具体的清洁度检测步骤为:

1)准备空白的过滤膜,将滤膜放入清洗液中浸泡后取出,用镊子夹取,置于清洁后的培养皿中,放入烘箱内烘干,之后放入干燥器中冷却。将干燥后滤膜连带培养皿一起用分析天平称重,记为G1;

2)将混动变速箱总成运至密闭房间或者试验室中,打开放油螺栓,收集残油至清洁的量杯中;

3)将总成拆解为散件及小总成。注意拆解过程需佩戴干净无纺布手套、使用干净拆解工具,避免引入二次污染;

4)按照顺序将拆散后的零部件放入清洗槽,使用圆形喷射流分别喷淋各个小总成。如无特殊要求,外露零部件,如连接螺栓、开关、传感器等无需进行拆解清洗;暴露在箱体外部的齿轴、轴端和端盖等外表面无需进行清洗;

5)清洗零部件所有的加工内表面、孔、沟槽及其他功能重要的位置;

6)附着在零部件上的残屑(如在壳体内的)应通过观察,用钩子(无磁性)挑落收集于清洗液中;

7)将量杯中的油与清洗液1:1混合,倒入清洗槽;

8)将量杯口朝下,用喷枪对其内部进行冲洗,并将残留在里面的清洗液倒出;

9)打开清洗机冲洗清洗槽内壁,同时用喷枪对清洗槽壁从上到下进行扫射式冲洗;

10)从过滤设备上移出滤膜。在烘箱内烘干取出,放入干燥器中冷却后,置于分析天平上称重,记为G2;

11)计算质量清洁度G=G2-G1;

12)用显微镜(或自动颗粒计数器)对最大颗粒尺寸进行观察并记录;

13)可根据变速箱总成情况,将要冲洗的小总成分批单独检测,最终按照汇总数据评价总成清洁度。

5 结论

文章通过对清洁度检测的研究,总结了新能源混动变速箱清洁度检测的一般方案以及实际操作方法。通过文章可以快速制定新能源混动变速箱的清洁度检测规范,也可以为后续研究新能源三电系统零部件清洁度检测提供参考。