乘用车车身后围水管理分析与研究

李仲奎 高珊 肖林

(东风汽车公司技术中心)

乘用车车身设计是一门复杂系统的工程,关系到多种功能和性能的实现。优质的车身设计一般要满足强度、刚度、NVH、安全、耐久、防腐、密封、防水、轻量等多种性能的达成,其中车身防水性能就是一项重要的性能,防水性能的优劣将直接影响到用户的乘坐舒适性、使用方便性、安全性乃至心情[1]。车身防水最主要的工作就是阻止乘客舱、行李箱进水,包括车身前舱、前地板、后地板、门槛、侧围、后围、顶盖,及车门、天窗等车身腔体主要构成部分的防水。行李箱进水多是与后轮罩、后地板、后围、行李箱盖周边流水槽、尾灯座板等相关。其中,后轮罩、后流水槽的防水设计被研究的较多,而车身后围防水设计被研究的较少,往往被忽略。后围是乘用车车身不可或缺的零部件,多是由外板、里板构成的腔体结构。后围外板、后围里板以及与后地板后端之间不同的搭接方案对防水性能有着不同程度的影响。市场上不同款车型的后围搭接方案也多不相同,归纳起来大体上可以分为4类。文章从防水角度探讨了乘用车车身后围结构设计方法。

1 某乘用车行李箱防水方案分析

某车型开发后期为了解决后围处进水问题,误认为是行李箱止口处翻水引起的,在行李箱止口密封条内侧涂抹密封胶,如图1所示。拆卸密封条后,在行李箱止口上清晰可见沾着黑色的液体状密封胶。该种处理措施很易造成密封条内液体胶的外溢,污染环境,也额外增加成本,并且对后围处防水作用有限。

图1 涂抹密封胶的密封条

实际上,乘用车车身后围处的进水,很少是从行李箱止口处翻水进去的。

2 乘用车车身后围结构种类

乘用车车身后围结构形式总体上可以分为4种类型,分别是下文中的后围结构形式a、b、c、d。4种结构形式的共同点是后围外板与后围里板构成一个腔体,区别是相互关联的后围外板下端、后围里板下端与后地板后端的具体搭接方案不同。

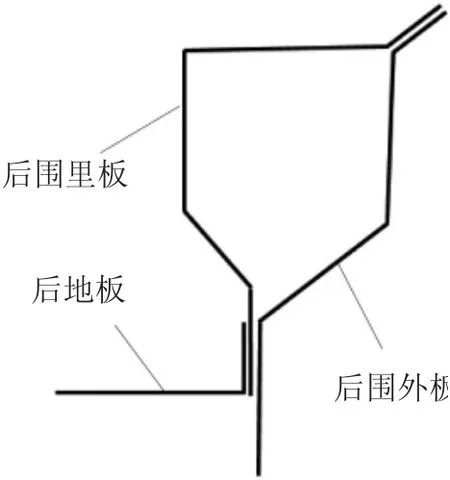

2.1 后围结构形式a

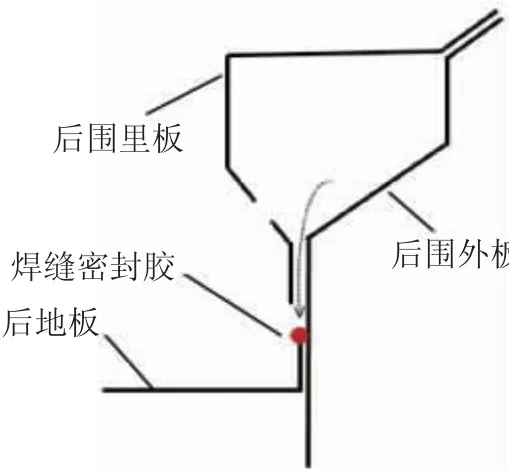

后围结构形式a断面如图2所示,后围外板与后围里板之间形成一个很大的腔体,后围外板下端与后围里板下端搭接的位置,同时与后地板后端搭接,形成3层钣金焊接。该断面线中的后地板为不带备胎槽的后地板,或者带备胎槽后地板的两侧处,非备胎槽处。后续断面位置也相同。

图2 后围结构形式a

由于后围外板、里板之间形成的腔体较大,且后围下端处3层料厚焊接,该方案的优点是后围总成强度高、刚度大。缺点是后围处密封防水能力较差,也难以增加涂胶线加强密封。

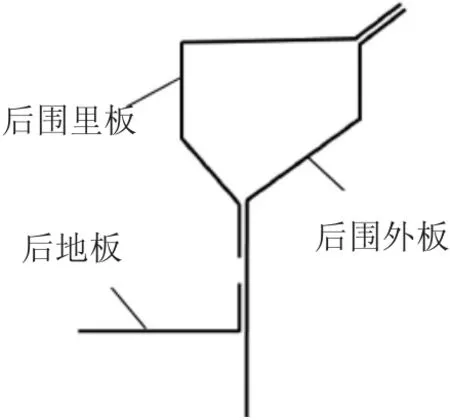

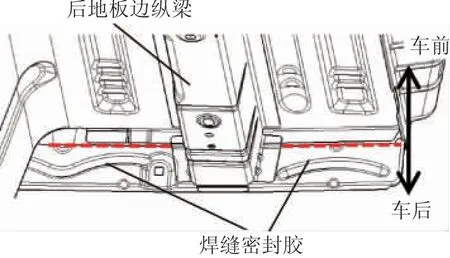

2.2 后围结构形式b

后围结构形式b断面如图3所示,后围里板的断面较大,后围里板下端与后地板后端贴合焊接。后围外板的断面较小,后围外板下端位置高于后地板后端,仅与后围里板下段形成两层钣金焊接。

图3 后围结构形式b

该方案与方案a相比,后围总成强度、刚度略小,但是可以通过增加涂胶线提升后围处的密封防水能力。

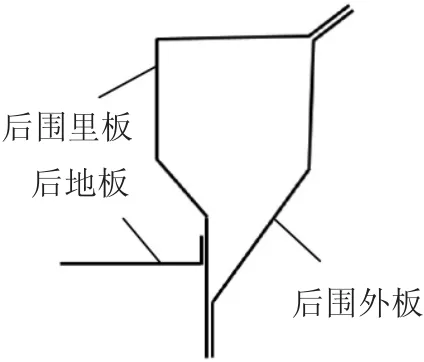

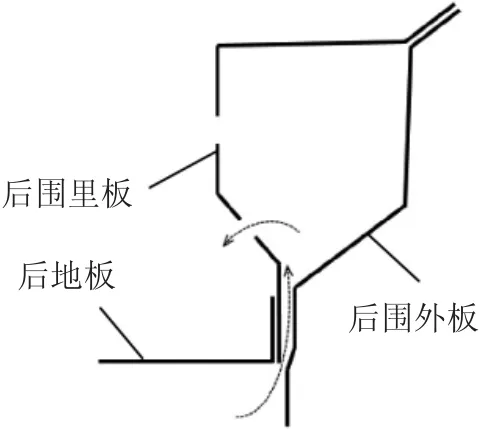

2.3 后围结构形式c

后围结构形式c断面如图4所示,后围外板的断面较大,后围外板下端与后地板后端贴合焊接。后围里板的断面较小,后围里板下端位置高于后地板后端,仅与后围外板下段形成2层钣金焊接。

图4 后围结构形式c

该方案与方案b相比,后围总成强度、刚度相当,但是密封防水能力得到极大地提升。

对于后围结构形式b、后围结构形式c的断面比后围结构形式a有所减小的现状,可以通过更改后围板料厚及周边件的结构来弥补后围结构强度、刚度的减弱量。

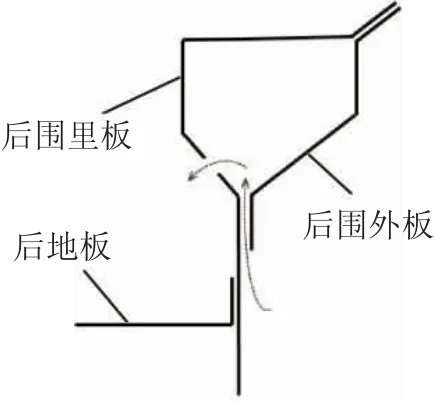

2.4 后围结构形式d

后围结构形式d断面如图5所示,后围外板的断面较大,后围外板下端仅与后围里板贴合焊接。后地板后端高于后围里板的下边沿,与后围里板侧壁焊接,多采用气体保护焊进行焊接。

图5 后围结构形式d

该后围结构实际是结构形式a的拓展,其密封防水性能与结构形式a相当,不易密封。

3 车身后围进水通道分析

3.1 后围结构形式a的防水分析

后围结构形式a方案,其存在的进水通道主要在后地板后端与后围里板搭接面之间,以及后围里板下端与后围外板下端搭接面之间。后地板后端与后围里板下端搭接的位置可以在涂装时涂抹焊缝密封胶[2]密封,但是后围里板下端与后围外板下端搭接的位置密封就存在很大的困难。此外,为了满足涂装期间后围外板、里板之间腔体内的电泳液顺利排出,后围外板的下端需要开设几字形[3]断面排液通道,如图6所示。

图6 搭接面处排液通道

若是在后围里板下端与后围外板下端搭接区域定义焊装过程中涂抹的点焊密封胶,涂装时电泳液就不能排出。若定义成涂装过程中涂抹的焊缝密封胶,那么在后地板边纵梁后端与后围外板接头的地方因被遮挡而不能涂抹焊缝密封胶,如图7所示,密封仍是问题。

图7 被中断的焊缝密封胶

故此,对于采用后围结构形式a的车身,其对应车辆进入超过200 mm的深水区行驶时,后围腔内很容易进水。当后围里板上设置有孔洞时,水也就会沿着后围里板上的孔洞进入行李箱内,流到备胎槽底部,如图8所示,带箭头的虚线为可能发生的水流方向。

图8 后围结构形式a的进水通道

3.2 后围结构形式b的防水分析

后围结构形式b方案,其存在的进水通道主要在后地板后端与后围里板搭接面之间,以及后围外板下端与后围里板下段搭接面之间。后地板后端与后围里板下端搭接的位置可以在涂装时涂抹焊缝密封胶密封,后围外板下端与后围里板下段搭接的位置也可以通过定义焊缝密封胶密封。若是在后围外板下端与后围里板下段搭接的位置不定义焊缝密封胶,或是定义焊缝密封胶中断就会发生进水状况,如图9所示。

为了满足涂装期间后围外板、里板之间腔体内的电泳液顺利排出,后围外板的下端同样需要开设几字形断面的排液通道。此外,为了加快车身移出电泳池时后围腔体内的电泳液排出,需要在后围里板上,或后围外板上,开设排液孔。若开在后围外板上,则必需定义堵盖封堵。

图9 后围结构形式b的进水通道

3.3 后围结构形式c的防水分析

后围结构形式c方案,其存在的进水通道主要在后地板后端与后围外板搭接面之间。该位置可以在涂装时涂抹焊缝密封胶密封。为了满足涂装期间后围腔体内的电泳液顺利排出,后围里板的下端也需要开设几字形断面的排液通道,如图10所示,且不需要密封。

图10 后围结构形式c的排液通道

该种结构形式的车身后围,实施密封容易,密封胶的使用量也较少。只要后围外板上不设置未封堵的孔,以及线束过孔的匹配护套有较好地密封性能,该后围都能达到较高的防水效果。

3.4 后围结构形式d的防水分析

后围结构形式d方案,其存在的进水通道主要在后地板后端与后围里板搭接面之间,以及后围里板下端与后围外板下端搭接面之间。后地板后端与后围里板下端搭接的位置可以在涂装时涂抹焊缝密封胶密封,但是后围里板下端与后围外板下端搭接的位置密封就存在很大的困难。其进水风险和后围结构形式a相同,进水通道如图11所示。

该种结构形式的车身后围,较难密封,同结构形式a,并且后地板后端与后围里板搭接处只能采用气体保护焊,增加焊接工作量和焊接成本。

综上所述,对比4种后围结构形式,结构形式c方案的密封防水性能最优,结构形式b方案的防水性能次之,结构形式a方案和结构形式d方案的防水性能最差。在车身后围结构设计上,推荐采用结构形式c方案,不建议采用结构形式a方案和结构形式d方案,可根据实际情况必要时采用结构形式b方案。

3.5 行李箱止口进水分析

对于前文中的后围结构形式a、b和d,一旦后围腔体内进水,即使后围里板上无孔,后围腔体内的水也可能会从后围上端的行李箱止口处涌出,一部分流进行李箱内,进水途径如图12所示,主要发生在车辆驶入深水区后急加速、急减速,或是急转弯时。因为惯性的作用水在后围腔内产生冲撞,形成很大的冲击力,沿着后围外板、里板上端焊接处的止口缝隙外涌,再受到密封条阻挡进行分流,一部分流进行李箱内,一部分流向车身外。此时,行李箱止口密封条内涂抹密封胶才起到一定的防水作用。若是采用后围结构形式c,杜绝了后围腔体内进水,后围上端的行李箱止口就不会涌出水,行李箱止口密封条内侧就没有必要涂抹密封胶了。

4 后围设计实例及试验验证

4.1 某车型后围结构设计

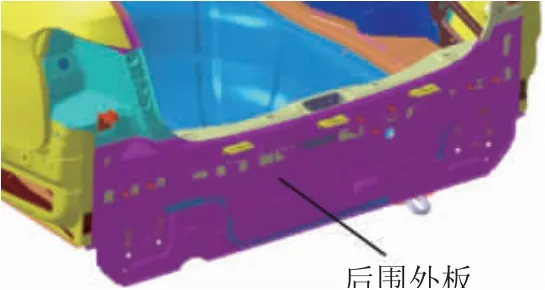

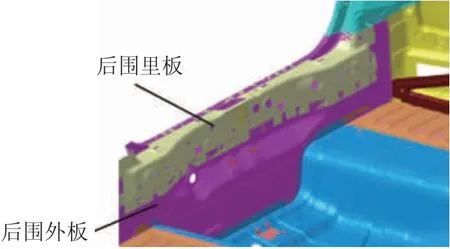

按前文分析,防水性能最优的后围结构方案是后围结构形式c的方案,某3厢车型依据该方案设计的后围如图13和图14所示。后围外板较大,后围外板下端与后地板后端贴合焊接。后围里板较小,后围里板下端位置高于后地板很多,仅与后围外板下段形成两层钣金焊接。后围里板上可以设置较多的孔洞,不需要密封,后围里板仅起到腔体壁的加强作用和提供行李箱门槛护板的安装基座的作用。

图13 某车型后围外侧结构

图14 某车型后围内侧结构

该车型后围里板下边沿及两侧边沿不定义涂抹焊缝密封胶,仅在后围外板与后地板后端搭接位置、后围外板与侧围外板总成搭接位置定义涂抹焊缝密封胶,最大程度地降低了密封成本。并且行李箱止口密封条内侧也不用定义密封胶。

4.2 试验验证

按后围结构形式c开发的某车型,先后开展模拟淋雨、洗车、涉水试验,并且对深水区涉水试验进行了加速、制动、倒车等工况模拟后,检查行李箱门止口内侧及行李箱底部,都未发现有水流或水滴出现,其中涉水试验如图15所示。

图15 某车型涉水试验

5 结论

文章针对某车型行李箱止口密封条内侧涂抹密封胶改善车身后围处防水性能,对比了常见的4种乘用车车身后围结构,分析了可能存在的进水通道,比较了其防水性能优劣,选取了较优的方案,取消行李箱止口密封条内侧涂胶定义,随后开展了淋雨、洗车和涉水试验。通过分析和验证发现文中结构形式c的车身后围采用后围外板作为密封界面,限制后围里板的下边沿高度,与后地板保持一定的间距,仅与后围外板下段搭接,则拥有较好的防水性能,并且密封成本较低,是值得推荐的优质后围结构方案。