先进控制软件(APC)在精馏装置的应用

梁 慧工程师

(兖矿鲁南化工有限公司,山东 滕州 277500)

0 引言

为进一步提高甲醇精馏装置的综合自动化水平,稳定工艺指标,确保装置运行安全,计划引进先进控制技术,针对甲醇精馏装置合成、精馏单元开发实施先进控制系统,实现装置精细化控制,提高合成、精馏过程各关键工艺参数的运行平稳性,保证装置运行安全,降低生产操作强度,更好地满足企业可持续发展的要求。

先进控制系统将基于甲醇精馏装置的工艺特点和过程控制需求,应用预测控制、智能控制、软测量等先进控制技术,将模型预测和反馈控制有机结合,有效解决甲醇精馏装置过程控制问题,抑制干扰因素,达到统一操作方法,减少人为因素影响,保证生产操作的一致性,实现生产过程的平稳控制,并通过动态优化工艺参数,改善合成反应和精馏分离效果,降低消耗,同时提高装置综合自动化水平,大幅度降低操作劳动强度,获得显著的社会效益和经济效益。

先进控制系统可提高装置操作稳定性,优化工艺参数、实现“卡边”操作,可平均降低能耗和物耗2%以上,平均降低生产成本5%以上,项目投资回收期通常在6~10个月。同时,通过采用先进控制,还能大大降低操作人员劳动强度,减少生产运行中的人为因素影响。因此,先进控制已被视为一种投资少、效益高的高新技术,是流程工业企业提升综合自动化水平和劳动生产率,实现节能、降耗和减排,持续挖潜增效,提高市场竞争力的重要手段。

本文主要开展的甲醇精馏装置引入先进控制技术(Advanced Process Control,APC),提出多变量预测控制和卡边优化策略,主要针对装置的整体参数和工艺指标实施高级控制和卡边优化,提高甲醇精馏装置的综合自动化水平和运行平稳性,改善产品质量,提高产品收率,降低能耗。此项目技术路线成熟,风险低,可行性强。另外,此课题采用浙江中控自主知识产权的先进控制软件包,应用多变量预测控制、智能控制、软测量等先进控制技术研究开发甲醇精馏装置全流程先进控制系统,在甲醇行业具有较强的创新性和示范意义。

1 精馏装置简介

1.1 工艺情况

公司甲醇Ⅱ精馏装置采用三塔工艺流程,装置设计甲醇处理能力为1 000t/d。来自粗甲醇槽V8001A(B)的粗甲醇经预塔给料泵P8001A(B)加压后,进入粗甲醇预热器E8001,由蒸汽冷凝液加热至65℃左右,送入预精馏塔T8001;T8001塔底来的预精馏后甲醇,经加压塔进料泵P8004A(B)加压后通过加压塔进料预热器E8013预热到80~103℃送至加压精馏塔T8002;由T8002塔底排出的甲醇溶液,经过加压塔进料预热器E8013换热后送往常压精馏塔T8003。最终合格品(乙醇含量≤100ppm)从加压精馏塔回流罐V8004及常压精馏塔回流罐V8005采出至精甲醇槽V8007。

1.2 运行现状

目前,兖矿鲁南化工有限公司甲醇Ⅱ精馏装置采用中控ECS700集散控制系统,实现主要工艺参数温度、压力、流量、液位等的显示、记录、累计、报警和设备运行联锁功能,并能够进行整个生产过程的操作和控制,装置整体运行安全可靠,指标正常。相关数据统计,见表1、2。

表1 控制软件投运前加压塔相关数据统计表Tab.1 The statistical table of relative data of pressurized tower before the operation of control software

表2 控制系统投运前常压塔相关数据统计表Tab.2 The relevant data statistics table of atmospheric tower before the operation of control software

通过表1、2中的数据可知,装置在运行过程中,运行基本稳定。加压塔塔釜液位方差24.97,加压塔回流罐液位方差1.52,加压塔塔釜温度方差0.33;常压塔灵敏板温度方差4.17,常压塔回流罐液位方差3.28。

1.3 存在的问题

(1)化工装置在正常运行过程中,受各种因素影响,上下游及公用工程工序都会发生不同程度的波动,必然导致精馏装置加压塔回流罐液位、加压塔塔釜液位及塔釜温度出现波动现象;常压塔灵敏板温度及回流罐液位出现波动现象。目前,精馏塔的运行负荷、再沸器蒸汽量、回流量、塔顶和塔底馏分采出量等均由人工凭经验调节,为克服负荷、转化气温度、进料组分的波动干扰,保证产品质量,操作人员通常将各精馏塔保持在过回流状态下运行,以此来增加操作弹性,防止产品质量不合格,这在一定程度上牺牲了产品收率,增加了消耗。

(2)通过对产品质量的分析,精甲醇中乙醇含量为95.33ppm,虽在正常指标范围内(≤100ppm),但是系统稍微一出现波动,就会出现指标超标的风险,影响产品质量。

2 精馏装置先进控制软件需求分析

根据对精馏装置的初步调研,精馏系统的部分控制回路仅实现简单的PID单回路自动控制,在过程控制上仍处于基于人工经验的控制水平,各精馏塔关键工艺指标及质量指标等存在一定程度的波动,严重影响装置的运行平稳性、产品质量和整体经济效益。介于此情况,精馏装置实施先进控制的需求为:

(1)甲醇精馏系统基础测量仪表、控制阀门配置比较齐全,各精馏塔部分工艺指标实现PID自动控制,但大部分控制回路仍处于手动控制状态。由于精馏系统的复杂工艺特性和物料之间的交叉换热耦合作用,部分工艺指标如灵敏板温度、塔釜液位等PID控制回路无法实现自动控制。生产过程中扰动因素多,经常出现因人工调节不及时或调节幅度不合适等因素而影响工艺指标的平稳运行。

(2)常规控制算法以PID反馈控制为主,将精馏塔简化为若干个单变量来处理,无法满足实际精馏过程需要兼顾多个目标的工艺控制要求。

(3)精馏装置具有较强的多变量耦合特性,各塔之间存在着极强的物料交叉换热,如常压塔采用加压塔塔顶气相采出作为再沸器热源,预塔、加压塔采用低压蒸汽作为再沸器热源。因此,在甲醇精馏生产过程中,精馏系统各工艺参数之间存在着较强的关联耦合特性,相关物料流量或温度的波动将导致精馏塔工况产生大幅度波动,基于人工经验的常规控制难以实时保持精馏过程的整体物料平衡和能量平衡,装置的运行平稳性差,产品质量得不到保证,综合能耗高。

(4)对于甲醇精馏系统,当低压蒸汽温度或压力发生波动时,精馏系统在过程控制上没有很好的抗干扰措施和方法,主要由操作人员根据工艺参数反馈信息手动调节相关操纵手段以克服干扰,调节响应滞后严重,且可能存在调节不及时或调节幅度不合适问题,以至于经常影响产品质量的稳定性和产品收率。

基于以上分析,结合精馏装置的工艺特点和过程控制需求,在DCS常规控制的基础上采用模型预测控制、智能控制等先进控制策略开发实施精馏装置先进控制系统,通过对精馏系统关键工艺指标和产品质量指标的准确分析,建立合理的控制模型,克服粗甲醇组分变化、低压蒸汽压力及其他干扰因素的影响,进一步提高精馏系统的综合自动化水平,实现平稳操作,保证产品质量。

3 APC控制软件功能及应用

3.1 APC控制软件功能

先进控制软件(APC)适用于多变量、强耦合、大时滞、带约束复杂生产过程的平稳控制和动态优化,其主要功能有:

(2)有效抑制可测扰动:对可测扰动同时建模,预测扰动变量(DV)对过程的影响,实现自动有效补偿,提高装置运行的平稳性,降低劳动强度。

(3)提供多目标动态优化:通过对表征装置运行过程中的安全、稳定、质量、产能、能耗等方面的多个工艺参数进行优先级设置,按照权重优先级依次满足,自动解耦寻优,实现在确保装置安全稳定、产品质量合格的前提下,达到节能降耗的目的。

(4)利用智能控制策略灵活实现生产装置的个性化过程控制需求,支持多元化行业解决方案的标准化实现。

3.2 APC控制软件应用

根据该技术特点,技术软件可应用于甲醇Ⅱ精馏装置的加压塔及常压塔,可解决甲醇精馏装置的如下问题:

(1)在DCS系统常规控制基础上建立精馏单元先进控制系统,提高装置的综合自动化水平,克服变量间的关联耦合和干扰因素,稳定生产工况,提高主要工艺参数的平稳性,与常规控制相比,关键工艺参数的标准偏差(波动幅度)降低30%以上。

(2)基于装置的平稳操作,优化装置运行负荷,克服分子筛切换事件干扰影响,保证装置运行安全,并对相关工艺指标进行“卡边”优化,挖掘装置潜力,在保证产品质量的前提下,提高产品收率0.2%以上,降低装置能耗2%以上。

(3)在正常生产条件下,保证先进控制系统的投运率达到95%以上,提高装置综合自动化水平,降低劳动强度,保持生产操作的一致性,减少人为干扰。

(4)独立完成与DCS之间的数据通讯,保证DCS系统的正常运行,实现先进控制系统与DCS系统的无扰动切换功能。

根据冠状动脉狭窄情况将461例患者分组:将冠脉正常组和冠脉粥样硬化组合为非冠心病组(117例);冠状动脉狭窄≥50%为冠心病组(344例)。按冠脉狭窄累及冠脉血管支数分为:单支病变组112例、双支病变组125例及三支病变组107例。根据冠状动脉病变积分,分为3个亚组:低分组(<5分)52例,中分组(5-1 0分)135例,高分组(≥10分)133例。

4 效果分析

4.1 装置的控制系统更加完完备

由于精馏装置工艺特点和复杂动态特征,采用多变量预测控制、智能控制、软测量等先进控制技术,提出基于多变量预测控制、智能控制方法及基于滚动优化性能指标的最优控制策略,通过建立适合甲醇生产过程的多工况数学模型和变量分级优化先进控制器,解决甲醇生产过程中存在的大滞后、非线性、变量耦合、干扰因素多等问题,保证甲醇精馏装置先进控制系统的强鲁棒性和最优控制。

4.2 装置工况实现智能诊断与监控技术

通过实时监控甲醇精馏装置生产过程中可能出现的负荷波动、蒸汽压力波动、指标超限、分子筛切换等异常事件,自动进行工况诊断,及时作出合理应急处理,确保生产的运行安全。

4.3 装置运行情况

项目于2019年8月利用系统停车检修的机会改造完成并投入使用,笔者收集统计相关数据,对项目前后进行对比。

4.3.1 加压塔

控制软件投运后加压塔相关数据(见表3),投运前后相关数据的变化情况,如图1-3。

表3 控制软件投运后加压塔相关数据统计表Tab.3 The statistical table of pressurized tower data after operation of control software

图1 投运前、后加压塔塔釜液位对比Fig.1 The comparison of liquid level of pressurized tower kettle before and after operation

图2 投运前、后加压塔塔顶回流罐液位对比Fig.2 The liquid level comparison of reflux tank on top of pressurized tower before and after operation

图3 投运前、后加压塔塔釜温度对比Fig.3 The comparison of pressurized tower kettle temperature before and after operation

加压塔塔釜液位方差由24.97降低至4.79,方差改善80.84%。 加压塔回流罐液位方差由1.52降低至0.35,方差改善77.28%。加压塔塔釜温度方差由0.33降低至0.12,方差改善63.85%。

加压塔塔釜液位LI8005、回流罐液位LI8006、塔釜温度TI8011波动明显变小,趋于更加平稳的状态。

4.3.2 常压塔

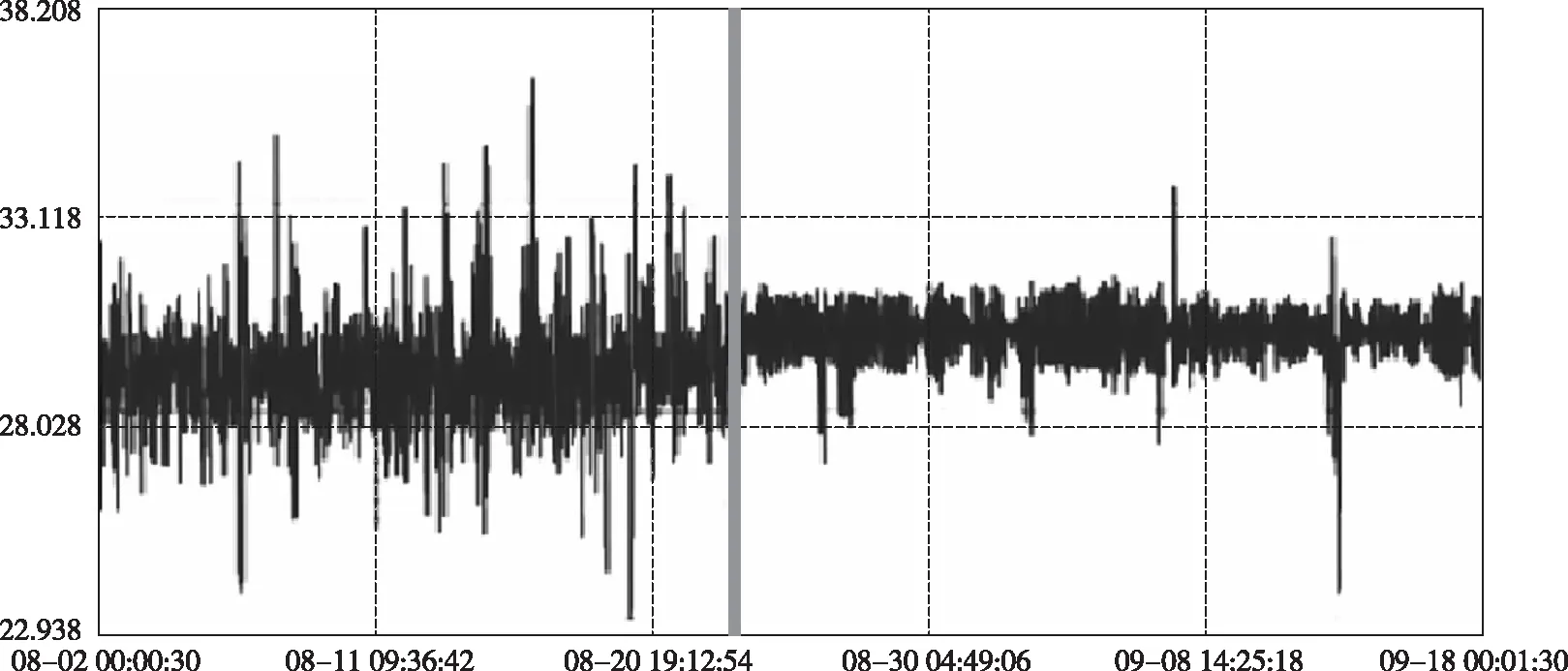

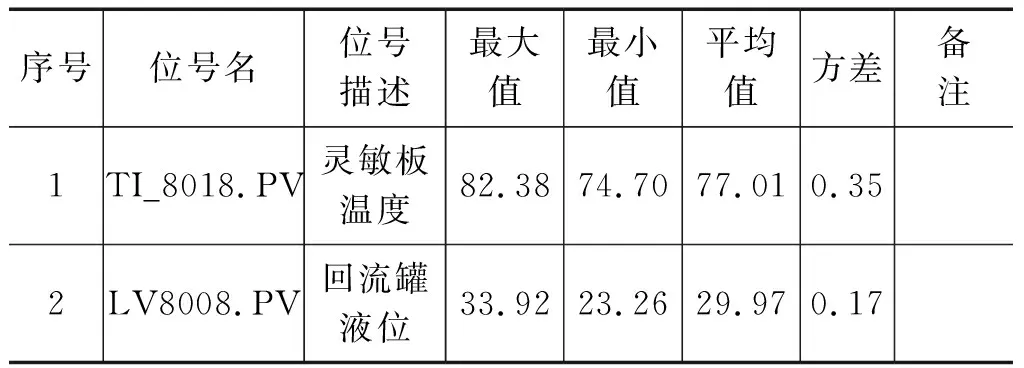

控制软件投运后常压塔相关数据,见表4,投运前后相关数据的变化情况,如图4、5。

表4 控制软件投运后常压塔相关数据统计表Tab.4 The related data statistical table of atmospherictower after operation

图4 投运前、后常压塔灵敏板温度对比Fig.4 The temperature comparison of sensitive plate of atmospheric column before and after operation

常压塔灵敏板温度方差由4.17降低至0.35,方差改善91.64%。常压塔回流罐液位方差由3.28降低至0.17,方差改善94.67%。

常压塔灵敏板温度TI8018、回流罐液位LI8008波动明显变小,趋于更加平稳的状态。

4.3.3 产品消耗及质量

控制软件投运后,收集统计同一时期的运行数据,并将其进行对比,见表5、6。

图5 投运前、后常压塔回流罐液位对比Fig.5 The comparison of liquid level in reflux tank of atmospheric tower before and after operation

表5 项目实施前产品蒸汽消耗及质量统计表Tab.5 The statistical table of steam consumption and mass of products before project implementation

表6 项目实施后产品蒸汽消耗及质量统计表Tab.6 The statistical table of steam consumption and mass of products after project implementation

根据表5、6可得知,项目实施后,吨甲醇耗蒸汽减少了0.02t,甲醇中乙醇含量降低至65.7ppm。

4.3.4 其他方面

先进控制软件(APC)的应用,降低操作人员的工作强度,使精馏装置运行更加稳定,使公司的“三化融合”建设更近一步。

5 结论

(1)先进控制技术的应用,使得加压塔塔釜液位LI8005、回流罐液位LI8006、塔釜温度TI8011;常压塔灵敏板温度TI8018、回流罐液位LI8008更加平稳。

(2)吨甲醇耗蒸汽减少了0.02t,甲醇中乙醇含量降低至65.7ppm。

本项目的实施,使公司自动化水平上升一个新的台阶,为下一步公司醋酐精馏装置、丁醇精馏装置、醋酸酯精馏装置提供宝贵的经验。