CALM单点系泊浮筒建造有限空间作业安全管理研究

徐振振工程师 袁 野工程师 武星昊工程师

(1.中国石油集团海洋工程(青岛)有限公司,山东 青岛 266555;2.中国石油集团东方地球物理勘探有限责任公司华北物探处,河北 沧州 062550)

0 引言

悬链锚腿系泊装置(Catenary Anchor Leg Mooring,CALM)单点系泊系统是国际上使用较多的海上输油终端,具有结构简单、不占用岸线资源、投资省、建设周期短、安全环保等优点。但在浮筒建造过程中,由于有限空间作业多,作业环境复杂,且与脚手架等存在交叉作业,因此,施工风险大。其中,浮筒建造有限空间作业风险较高,容易发生人员伤亡事故,事故类型包括中毒、窒息、火灾、爆炸、触电等,其中以中毒、窒息、燃爆为主。一旦发生事故,如果救援人员盲目施救,极易造成更多的人员伤亡,因此如何做好有限空间作业过程管控和应急救援是单点系泊浮筒建造安全管理的重点。

1 单点系泊浮筒建造

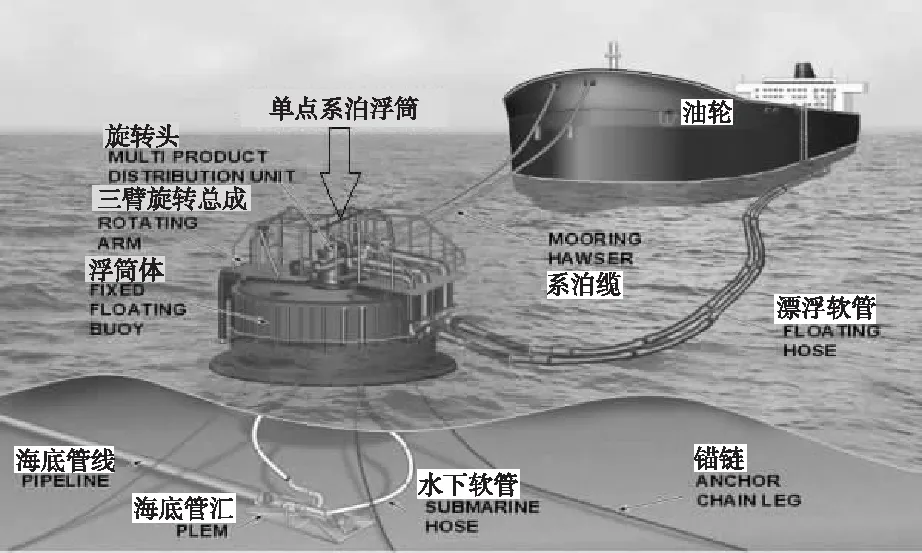

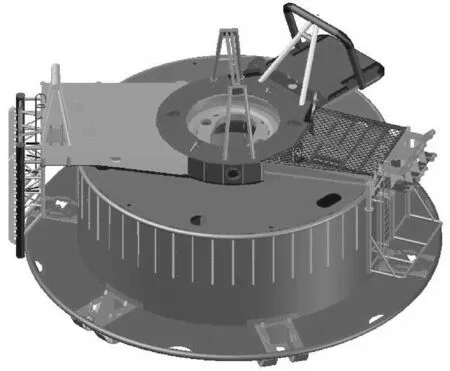

单点系泊源于英文“Single Point Mooring”,是指海洋工程船舶通过单点形式系泊在另一个固定式或浮式结构物上,船舶围绕该结构物可以随风浪流作360°回转,由于风标效应,被系泊船舶将会停泊在环境力最小的方位上。CALM单点系泊系统,如图1。单点系泊浮筒是用于系泊船舶,确保船舶可以360°回转的浮式结构物,如图2。

图1 CALM单点系泊示意图Fig.1 The schematic diagram of CALM single point mooring

图2 单点系泊浮筒示意图Fig.2 Schematic diagram of single point mooring buoy

单点系泊浮筒的建造涉及结构、管线、机械、电气、仪表、防腐和安全等多个专业,其中以结构专业为主。主要包括以下几个部分:固定部分(浮筒筒体、轴承支撑);旋转部分(转台、锚固平台、管线平台、下水平台);管线系统;辅助设备。单点系泊浮筒建造流程,如图3。

图3 单点系泊浮筒建造流程Fig.3 The construction process of single point mooring buoy

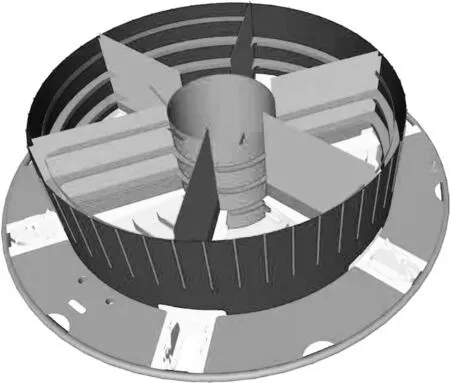

单点系泊浮筒的筒体为一个筒形钢结构,被6个隔舱板和1个圆筒分为6个水密舱室和1个中间井(如图4),转台由1个环形舱室和若干小舱室组成,如图5。建造过程中筒体每个水密舱有上、下2个进出人孔,直径约0.6m,舱室高约5m,进出舱室使用爬梯,舱室内搭有脚手架等临时设施,中间井上下相通,不形成封闭空间;转台环形舱室空间狭长,有3个进出人孔,直径约0.6m,小舱室空间狭窄,有一个进出人孔,直径约0.6m。筒体水密舱和转台舱室进出不便,舱室内作业空间受限,结构复杂,属于有限空间作业,且同时涉及高处作业、脚手架作业等,作业风险及应急救援难度较大。

图4 筒体舱室示意图Fig.4 The schematic diagram of buoy body cabin

图5 转台舱室分布图Fig.5 Distribution diagram of turntable cabin

2 单点系泊浮筒有限空间作业风险分析

单点系泊浮筒建造过程中涉及的有限空间作业主要为在狭窄的舱室内进行组对、焊接、打磨、喷漆等作业。采用风险矩阵方法,用危险事件发生的可能性(或频率)和后果严重程度来判断风险等级,主要风险包括:作业过程中使用的乙炔、丙烷等可燃气体在舱室内泄漏浓度达到爆炸极限遇明火、静电等发生闪爆;舱室内进行喷漆作业挥发气体浓度达到爆炸极限遇明火、静电等发生闪爆;作业过程中使用的二氧化碳及氩气等惰性气体在舱室内泄漏导致人员缺氧窒息;焊接作业过程中产生的氮氧化物、碳氢化合物、一氧化碳等烟尘达到一定浓度导致人员中毒、窒息;由于舱室内湿度较大、电气线路保护不到位、接地不良、未采用安全电压等,造成人员触电事故;舱室进出人孔位置不便、舱室内结构复杂、作业空间狭窄等导致人员磕碰、跌落等人身伤害;部分舱室在高处,存在高处作业,且与脚手架等存在交叉作业,增加作业风险。

通过对以往有限空间事故案例进行分析,在单点系泊浮筒建造有限空间作业过程中存在以下问题:未针对单点系泊浮筒的特点,编制可行的作业方案,未进行舱室作业风险辨识或风险辨识不到位;作业前和作业过程中,在未采取有效通风、气体检测等措施的情况下进入浮筒舱室进行作业;未编制应急预案,在舱室内作业遇险时,不能够采取有效的救援措施,或盲目施救,扩大伤亡。

3 单点系泊浮筒有限空间作业安全管理

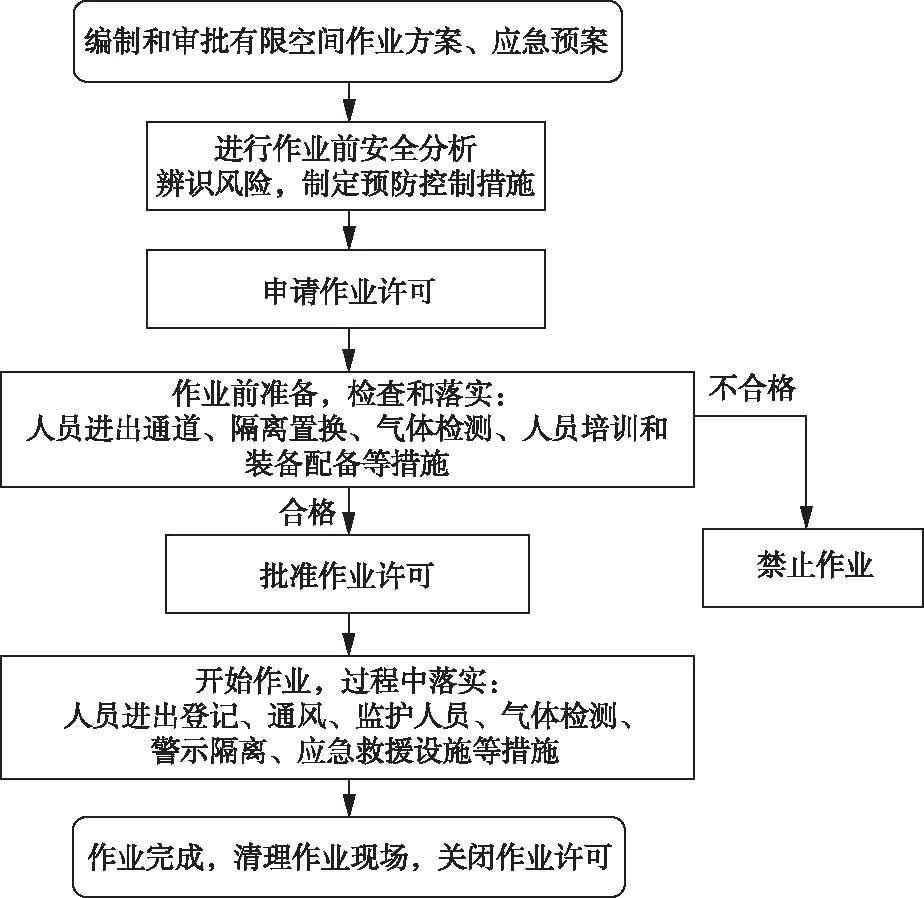

单点系泊浮筒建造有限空间作业安全管理流程,如图6。

图6 有限空间安全管理流程Fig.6 Safety management process for confined space

3.1 有限空间作业计划的制定和批准

3.1.1 作业方案

作业之前技术人员编制单点系泊浮筒有限空间作业方案,方案切合实际,有针对性和可操作性。方案制定完成后组织进行讨论、修改和审批。审批完成后对参与有限空间作业、救援的人员进行方案交底,确保所有人员熟悉作业的流程和注意事项。

3.1.2 作业前安全分析

针对单点系泊浮筒各舱室有限空间作业的特点,结合作业方案,编制有限空间作业前安全分析(Job Safety Analysis,JSA),识别作业过程中存在的风险,制定合理可行的预防控制措施,并组织现场负责人及作业、救援和安全管理人员参加JSA审核会,逐步分析,补充遗漏的风险和控制措施,并采用风险矩阵法等风险评价方法定量分析,直至将风险控制在可接受范围内。

JSA审核修改完成后,组织所有参与有限空间作业的人员进行宣贯,确保所有人员熟悉作业过程中存在的风险及预防控制措施。作业过程中发现新增风险或制定新的预防控制措施,应及时更新JSA并传达,做到有限空间作业风险的动态管控。JSA流程,如图7。

图7 作业前安全分析(JSA)流程Fig.7 Pre-job safety analysis process

3.1.3 作业许可

进入舱室作业前办理有限空间作业许可,作业人员、安全人员、负责人逐级对作业现场进行检查,确保落实各项预防控制措施后签字确认,允许作业。作业过程中做好旁站监督,作业完成后及时关闭作业许可。

3.1.4 应急预案

针对单点系泊浮筒建造的施工步骤,制定合理可行的有限空间应急救援方案,配备救援三脚架、担架等应急救援器材,制定应急演练计划,施工过程中按计划开展应急演练。

3.2 有限空间作业前准备

3.2.1 舱室编号

对单点系泊浮筒的筒体舱室和转台舱室进行编号,在各舱室入口处张贴舱室编号,并为各舱室提供合格的进出口通道。

3.2.2 隔离、清洗及置换

对可能存在易燃易爆气体、有毒有害物质、惰性气体的舱室,在作业之前应首先将与舱室相通的管道采用插入盲板或拆除一段管道的方法进行隔离,避免作业过程中释放、泄漏易燃易爆气体、有毒有害物质或惰性气体,然后对舱室进行清洗、置换,并在作业开始前使用通风设备进行持续通风,确保作业环境的安全。

3.2.3 气体检测

作业前30min,对舱室进行气体检测,确保作业环境满足要求。气体检测作业由经过培训合格的气体检测员完成。作业条件仍不满足要求的通过置换、通风等措施降低有限空间可燃气体、有毒有害气体浓度到可接受范围,为作业人员提供充足的氧气。当被测可燃气体或蒸汽的爆炸下限大于或等于4%时,其被测浓度应不大于0.5%(体积分数);当被测可燃气体或蒸汽的爆炸下限小于4%时,其被测浓度应不大于0.2%(体积分数)。有毒有害气体、物质的浓度不得超过国家规定的“车间空气中有毒物质的最高允许浓度”指标。氧气浓度应控制在19.5%~23.5%之间。

3.2.4 人员和装备

进入舱室的作业人员、监护人员以及救援人员要经过有限空间专项培训,培训由理论、实践2部分组成,培训合格的人员发放胸卡,未进行培训的人员不得参与进入舱室的相关作业。

进入舱室作业的人员除了配备基本的劳动保护用品外,还应根据气体检测结果佩戴适用的呼吸器、便携式气体检测仪、防爆通讯设备、符合安全电压要求的照明设备。为方便应急救援,现场应放置进入有限空间所需要的正压式呼吸器等装备,作业人员应穿戴与安全绳相连的全身式安全带,安全绳另一端则由有限空间外的监护人员控制,在发生紧急情况时对作业人员进行救援。

3.3 有限空间作业过程控制

有限空间作业过程控制,如图8。

图8 有限空间作业过程控制Fig.8 Process control for confined space

3.3.1 有限空间登记表

作业人员进、出舱室时需要在有限空间登记表上进行签字确认,标明进出时间,登记表应张贴在现场。进入舱室的作业人员应将胸卡存放在对应舱室编号的文件袋内,并根据各舱室的特点和作业内容明确作业时限,避免长时间作业,作业人员从舱室出来后取走胸卡,便于对各舱室的人员进行清点和控制。

3.3.2 通风设备

舱室作业过程中,根据舱室的实际情况采取自然或强制方式对有限空间进行通风,降低可燃气体、有毒有害物质的浓度,确保氧气含量满足作业要求,为作业人员提供合格的工作环境。

3.3.3 监护人员

舱室作业过程中需在舱室外设置监护人员。监护人员与作业人员使用对讲机保持良好沟通,不得参与舱室内的作业。当舱室内作业人员发生紧急情况时,先使用安全绳对作业人员施救,并拨打应急电话进行报告,以便采取进一步的救援措施。

3.3.4 气体监测

舱室作业过程中对舱室内气体进行定时监测,至少每2h监测一次,如监测分析结果有明显变化,则应加大监测频率;作业中断超过30min应重新进行检测分析,对可能释放有害物质的舱室,应连续监测。情况异常时应立即停止作业,撤离人员,经对现场处理并检测合格后方可恢复作业。

3.3.5 警示隔离

舱室作业时,对作业区域进行警示隔离,张贴警示标识,防止非授权人员进入。

3.3.6 交叉作业管控

针对部分舱室有限空间作业与高处作业、脚手架作业交叉的情况,每日组织召开交叉作业协调会,形成浮筒建造作业清单,明确每项作业的施工地点与时间段,规避交叉作业风险。在筒体总装建造期间,使用固定塔楼代替脚手架爬梯,为施工作业人员提供安全、便捷的登高通道,有效降低作业风险,如图9。

图9 塔楼Fig.9 Tower

4 应急救援

单点系泊浮筒舱室结构复杂,且有脚手架等临时设施,应急救援难度大,现以模拟筒体舱室发生缺氧窒息事故为例,阐述单点系泊浮筒舱室有限空间的应急救援方法。

(1)当监护人员发现筒体舱室人员晕倒时应及时报告,同时加强对舱室的通风,如图10。

图10 舱室通风、气体监测Fig.10 Ventilation and gas detection of cabin

(2)气体检测人员持续对舱室进行监测,同时应急救援人员布置救援三脚架等设施。

(3)舱室内气体监测合格后,救援人员进入舱室进行救援,将受伤人员通过三脚架、安全带等设施救援到舱室外,并在救护车来临之前立即对人员进行心肺复苏,如图11。

图11 救援过程Fig.11 Rescue process

(4)救护车到达现场后,将受伤人员通过担架吊运至地面,并送往医院进行救治。

单点系泊浮筒有限空间应急救援过程中应注意以下事项:禁止盲目施工,在舱室气体监测合格之前任何人不得进入舱室实施救援工作;救援工作在高处进行,救援过程中应做好防护措施,避免发生高处坠落等次生事故。

5 结论

有限空间作业环境复杂,危险有害因素多,容易发生安全事故,造成严重后果,同时作业人员遇险时施救难度大,盲目施救或救援方法不当,又容易造成伤亡扩大,因此有限空间作业安全措施和应急救援措施一直是船舶海工行业安全管理研究和实践的重点之一。本文结合实践分析单点系泊浮筒建造过程中有限空间作业的特点,采取风险矩阵法辨识作业的主要风险,并从系统角度出发,对有限空间作业前的准备、作业过程控制以及应急救援等方面进行总结和探讨,提出合理可行的安全管控措施,将风险控制在可接受范围内,可以指导单点系泊浮筒建造过程有限空间作业的安全管理,为行业内类似施工作业提供借鉴。