稻壳灰/ 玻璃粉改性偏高岭土地聚物耐高温性能研究

李婉淋 李茂森 刘浩然 江金萍 刘珺涵 莫良羽

中国地质大学(430074)

耐高温性能是衡量建筑材料好坏的一个重要标准。根据统计显示,目前世界上每年因火灾而造成的经济损失可达到GDP 的2‰,同时造成的死亡人数更是多达数十万人[1]。目前人们使用最多的建筑材料依旧是传统硅酸盐水泥混凝土材料,在传统硅酸盐水泥中生成了多种分解温度较低,体积变化较大的水化产物[2]。这些水化产物一定程度的限制了其耐高温性能的提升。高温条件下传统硅酸盐水泥的爆裂主要分为整体爆裂、表层爆裂、局部爆裂和坑式爆裂等四种[3-4]。由于这种爆裂现象对于水泥材料的性能和结构都有着巨大的危害,因此水泥的高温下爆裂性也受到国内外学者的重视[5-6]。地聚合物胶凝材料由于其具有特殊的网络结构使其具有比普通混凝土材料更好的耐火性能[7]。因此,地聚物材料成为人们研究的主要方向。同时高岭土是我国一种储量丰富的矿物资源。高岭土常用于制备轻质耐火材料,高岭土基地聚物在常温下也有着优异的力学性能,常温下其抗压强度远高于传统硅酸盐水泥。但在高温下其力学性能却会受到严重影响[8],耐高温性能也有待提升[9-10]。因此,本试验中通过采用硅质材料掺杂在偏高岭土基地聚物中,改变原料中的Si/Al 比,从而改性地聚物,并以研究其耐高温性能。

1 试验材料及方法

1.1 试验材料的制备

一般试验中采用水玻璃作为碱性激发剂材料。表达式为K2O·nSiO2或Na2O·nSiO2。本试验中采用的水玻璃是佛山中发水玻璃厂生产的钠水玻璃,该水玻璃模数为n=3.2。而用于激发地聚物的碱性激发剂的模数要求n=1.5,M水玻璃∶MNaOH≈8∶1。当固体NaOH 溶于水时将放出大量的热,将配置好的溶液静置冷却至室温后,即可以得到试验所需的碱性激发剂。

1.2 改性地聚物试样的制备

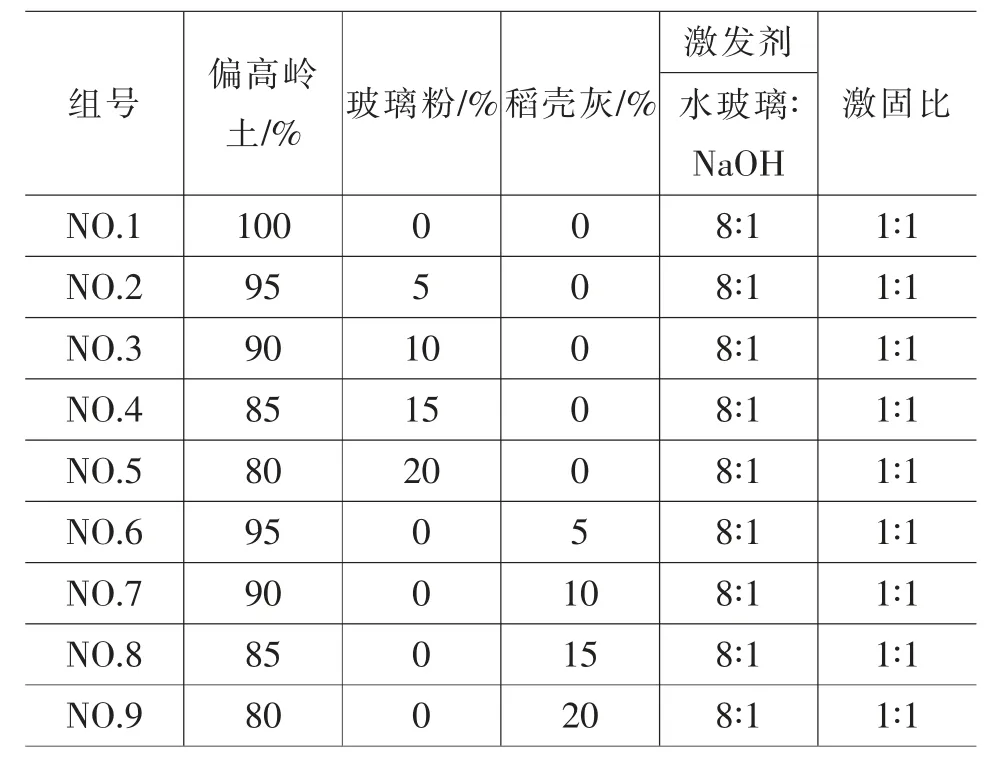

改性地聚物试样中各原料用量见表1。

将一定配比的稻壳灰或玻璃粉与基体偏高岭土混合均匀后,将配置好的碱性激发剂与混合好的粉料以激∶固=1∶1 的质量比混合搅拌,得到改性地聚物浆料。再将浆料注入提前准备的模具中静置固化得到所需的地聚物试样。硬化后的地聚物试样脱模后放入高温马弗炉内煅烧,进行高温试验,煅烧后测试其表征并与煅烧前进行对比分析

表1 改性地聚物试样各原料配比

1.3 改性地聚物试样高温试验处理

将制备好的1-9 组地聚物试样分别放入马弗炉中在300 ℃、500 ℃、700 ℃和900 ℃的进行煅烧。煅烧过程中,升温速度为5 ℃/min,保温阶段控制在煅烧温度下保温1 h,然后停止加热使地聚物试样随炉冷却至室温。对煅烧后的地聚物试样进行各项表征性能分析并与煅烧前的地聚物试样进行分析比对,以探究其耐高温性能。高温试验中目标温度设定在300 ℃~900 ℃是因为根据文献表在高温条件下地聚物体积变化主要是由于在100 ℃~300 ℃时地聚物内部脱水及在500 ℃~900 ℃阶段地聚物内部的黏性烧结反应所引起[10]。

2 试验结果分析

2.1 质量损失

通过上述试验得到了煅烧后地聚物试样损失柱状图1。

从图中可以直观地看到在同一温度煅烧条件下不同改性掺量的地聚物试样NO.1~NO.9 的质量损失率大致在同一水平上;而在300 ℃~900 ℃的不同煅烧条件下,同一改性掺量的地聚物试样的质量损失率的趋势大致相同。在300 ℃~700 ℃的温度煅烧条件下,地聚物试样的质量损失率均随着温度的增加而增加,而当煅烧温度达到900 ℃的条件时,地聚物试样的质量损失率反而略有下降,但依旧高于500 ℃煅烧条件下的试样的质量损失率。

图1 煅烧后地聚物试样质量损失

2.2 抗压强度试验结果及分析

本试验中对NO.1~NO.9 组地聚物试样在300℃~900 ℃温度煅烧后测量其抗压强度的变化其结果见表2。

表2 煅烧后地聚物试样抗压强度

从表中可以发现,在玻璃粉改性的试样中NO.3 组试样的抗压强度在各个温度下均为最高,同时在稻壳灰改性的试样中NO.7 组试样的抗压强度在各个温度下也均为最高。从中可以看出在玻璃粉掺量10%和稻壳灰掺量10%的条件下,对地聚物试样在高温煅烧后的力学性能改善较明显。

2.3 扫描电镜微观形貌分析

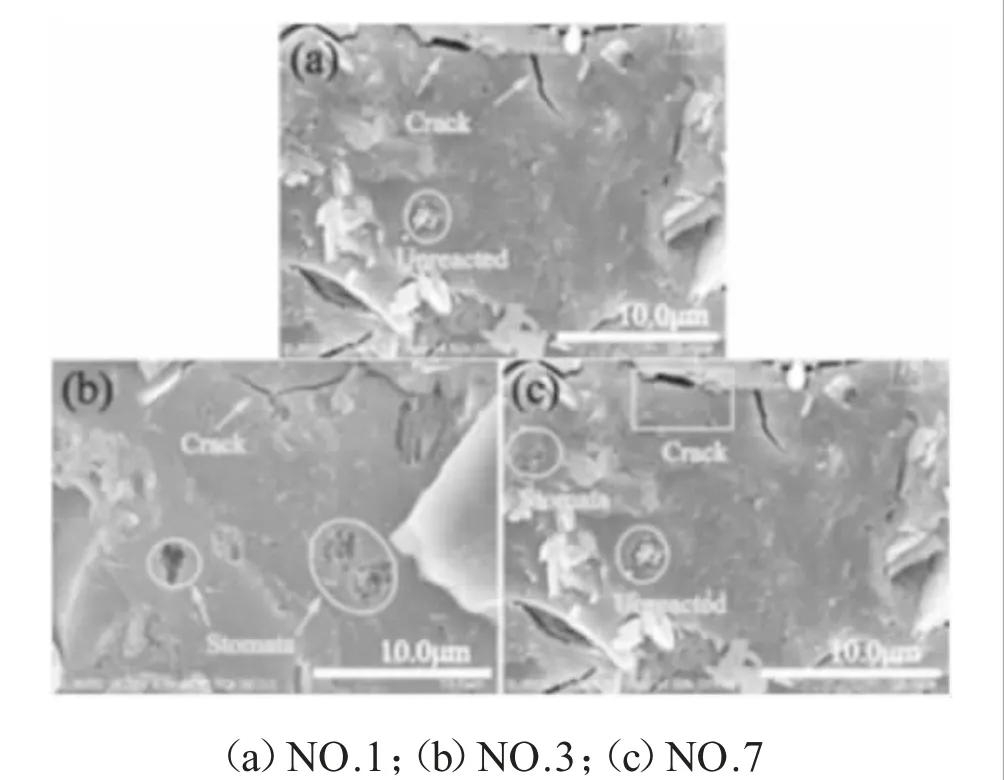

2.3.1 室温下试样扫描电镜分析

从图2 中可以看出在NO.1、NO.3 和NO.7 组的地聚物试样中,室温下均存在着较多的气孔。在未经煅烧的试样中,也有少量的裂缝出现。同时对比(a)、(b)和(c)三张图可以发现玻璃粉掺量10%的改性地聚物试样的微观表面相较于纯偏高岭土地聚物试样和稻壳灰掺量10%的改性地聚物试样更为致密。

图2 室温下地聚物试样的SEM 图像

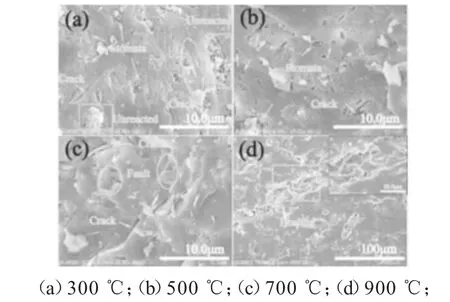

2.3.2 煅烧后NO.1 组试样扫描电镜分析

从图3 中可以看出,相比于图2 在室温下的试样而言,在煅烧后的试样内部各个小气孔有趋于相连接的趋势,试样内部的裂纹相比室温下也有所则增大。

2.3.3 煅烧后NO.3 组试样扫描电镜分析

图3 NO.1 组试样在不同温度煅烧后的微观结构图

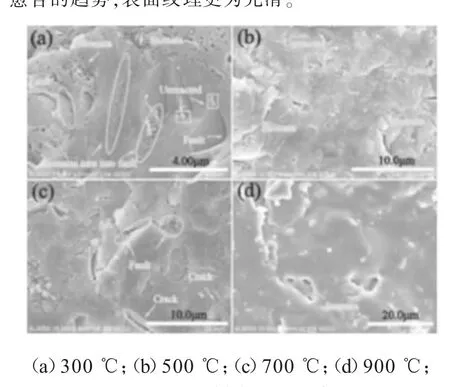

通过扫描电子显微镜观察到经过不同温度高温煅烧后的NO.3 组地聚物试样的微观结果如图4所示。

从图中可以看到300 ℃煅烧后的试样中,气孔尺寸还普遍较小,较为均匀地分布在试样内部。同时也有部分的气孔呈现规律性排列,有小气孔相连形成断层的趋势,并且伴有少量未反应完全的原料存在。当在500 ℃煅烧后,NO.3 组试样的内部结构显现处的裂缝有所增多,有大孔径的缺陷出现。在700 ℃煅烧后的试样内出现明显的裂纹与体积膨胀现象。当煅烧温度为900 ℃时,从图4(d)中可以看到NO.3 组试样也因出现的黏性烧结而使得裂纹有愈合的趋势,表面纹理更为光滑。

图4 NO.3 组试样在不同温度煅烧后的微观结构图

2.3.4 煅烧后NO.7 组试样扫描电镜分析

图5 NO.7 组试样在不同温度煅烧后的微观结构图

经过不同温度高温煅烧后的NO.7 组地聚物试样的微观结果如图5 所示。从图中可以看出,在300 ℃煅烧后与NO.1 组和NO.3 组试样不同的是,NO.7 组试样内部呈现出小而密的气孔分布。在500 ℃煅烧后试样内部的气孔的深度较为缩短,同时小气孔吞并为大气孔。当煅烧温度为700 ℃后,NO.7 组试样内发生体积的膨胀,出现多个断裂分层面,裂纹加深。同时也出现片层状的晶体。最后当煅烧温度达到900 ℃时,NO.7 组试样内部同样出现裂纹愈合成小孔,形成光滑状纹理的现象。

3 结论

随着玻璃粉和稻壳灰的掺入,试样在各温度下煅烧后形貌开裂均有所改善,相比于稻壳灰改性地聚物而言,玻璃粉10%的掺入试样抗压强度高于稻壳灰10%的掺入试样,表现出更佳的耐高温性能。采用扫描电镜对试样进行微观形貌结构的表征,结果显示,各个温度煅烧后试样内部的气孔和裂纹与抗压强度和质量损失呈明显的相关性。