电厂循环冷却水系统的节水设计探究

周 岚

(南京汽轮电力工程设计院有限公司,江苏 南京 210000)

冷却水系统通常是热力发电中比较重要的一个组成部分,与发电效率息息相关。而冷却水的用水量巨大,为了节约用水,在使用淡水作为水源的内陆地区,将换热过后的冷却水经冷却塔冷却后再循环使用,形成循环冷却水系统。而在冷却水的循环过程中,也会因风吹、蒸发、排污等因素产生不小的水量损失。循环冷却水系统的节水设计可以从这些产生水量损失的因素出发,通过不同的方式,达到节水设计的目的。

1 减少冷却水量的技术措施

循环冷却水系统各种因素所产生的水量损失均与冷却水量成正比关系。因此在保证机组安全运行的情况下,尽可能地减少冷却水的耗量,是电厂循环冷却水系统节水设计需要考虑的第一要素。

冷却水量的确定首先需要对电厂所在地的环境气候条件进行分析,再根据发电机组的运行参数确定合适的循环倍率,最终确定合适的冷却水量。同一地区,在不同季节具有不同的环境气候条件,可以采用不同的循环倍率,如果各季节均采用统一循环倍率来确定冷却水量,就会导致设计冷却水量过大,导致水资源的浪费。因此,在进行循环冷却水系统供水设计时,可以通过大小泵组合的方式或者采用变频技术,根据实时环境气候条件合理地调整冷却水量,从而尽可能地减少冷却水用量,达到节水设计的目的。

2 减少风吹损失的技术措施

风吹损失的水量与进塔风速、冷却塔的类型、淋水填料以及冷却水量有关。在造成系统水量损失的3种因素中,风吹损失率的占比较小。在冷却塔上加装收水器是减少风吹损失的有效措施。

弧形收水器是目前在方形冷却塔中最普遍使用的收水器形式。其材质为玻璃钢或PVC。2.5 m/s风速时的收水效率可达99%。而在中小型的圆形逆流式冷却塔中,由于周边圆弧形边界不适合使用弧形收水器,因此多采用小波斜交叉薄膜填料作为收水器,这种收水器效果较弧形收水器差。在设计时可以通过加装收水器将循环冷却水系统的风吹损失率控制在0.1%以下。

3 减少蒸发损失的技术措施

在开式冷却水系统中,冷却过程中的蒸发损失在整个水量损失中的占比最大。以设计循环倍率N=5为例,蒸发损失的水量占整个水量损失的80%。采取干式封闭式冷却可以将这部分损失降至0。

闭式冷却塔主要应用于干式封闭式冷却过程中,其将冷却水封闭在塔内的换热盘管内,与开式机械通风冷却塔一样,采用风机将室外的冷空气抽入塔中,在塔内冷空气与热冷却水以换热盘管作为导热介质进行接触传热。与开式冷却塔相比,密闭式冷却塔中冷却水不直接与空气接触,只能通过盘管表面将热量传到进入塔内的冷空气,而不存在蒸发散热,因此不需要因为蒸发浓缩水质变差而进行排污,系统的水量损失只可能发生在设备管道的泄漏情况下。由于缺少蒸发散热,因此该种冷却形式的冷却效率很低。对于同样的冷却水量来说,需要更多的冷却面积,需要耗费大量的换热盘管,设备费用大大高于同等冷却能力的开式冷却塔,且冷却极限无法达到开式冷却的程度。

由于这些缺点,闭式冷却塔对于运行环境条件的要求更为苛刻,而且应用在冷却水量规模较大的循环冷却水系统时,耗费巨大。目前通常仅在冷却水量不大于1 000 m3/h的循环冷却水系统中采用闭式冷却塔。对于纯凝式的热力发电厂来说,这样的循环冷却水系统规模是远远不能满足要求的。对于整个生态环境系统来说,循环冷却水系统中蒸发损失的水量转化为气态水进入自然循环,水质纯净,没有生态环境污染。因此,在一些常年干旱、地表及地下资源都缺乏地区的电厂采用干式封闭式冷却系统可以在一定程度上满足缺水情况下电厂的运行需要。但是在水资源并不十分缺乏地区的电厂,如果一味地考虑减少蒸发损失,不仅经济上难以承受,对于水资源环境保护这个节水设计的初衷来说实际意义不大。

4 减少排污损失的技术措施

电厂循环冷却水系统中针对系统排污损失这一块的节水设计是真正实现水资源良性循环的有效途径。

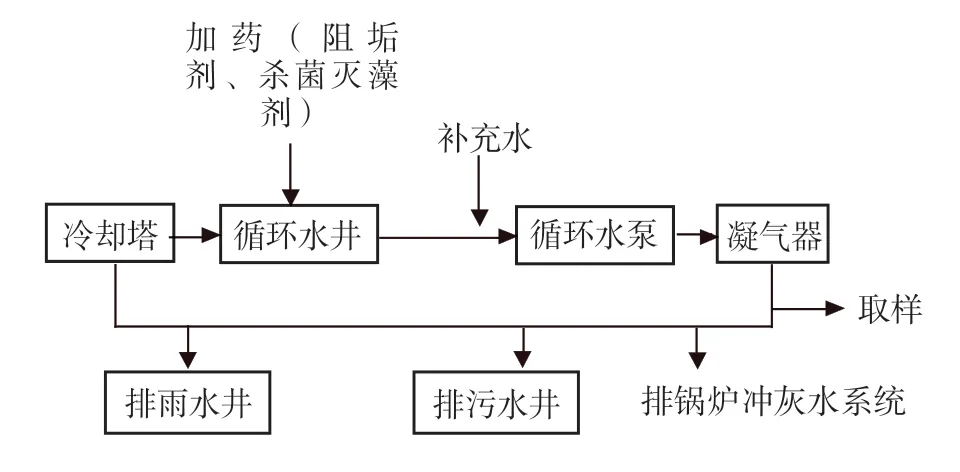

在循环水系统冷却过程中的水量蒸发导致水中杂质及离子含量的浓缩增长。为了防止循环水中杂质及离子含量浓缩增长到一定程度后,对电厂的生产安全产生影响,就需要将浓缩后的循环水排出,并补充生水使其中离子含量维持在一定范围内。循环水系统的排污是应对系统冷却过程中水量蒸发后导致水质恶化而采取的措施。排污损失率与系统蒸发损失率和系统允许的水质浓缩程度(以浓缩倍数表征)息息相关。一定环境和运行条件下,当蒸发损失率一定时,要减少系统的排污损失率,就要尽可能地提高系统浓缩倍数。下面是提高排污系统浓缩倍数重点流程图,如图1所示。

图1 提高排污系统浓缩倍数流程图

根据GB 50660—2011《大中型火力发电厂设计规范》,采用非海水水源时,浓缩倍率设计值宜为3.0~5.0,当水质较好时,浓缩倍率可以进一步提高。由此可知,改善循环水水质条件可以在一定程度上提高浓缩倍率,进而减少系统排污损失。

改善循环水水质可以从以下几个方面着手:改善处理循环冷却水系统补水水质、改善循环冷却水水质条件、循环冷却水旁滤处理。除此之外,还可以通过一些循环冷却水节水成套的技术的应用以及对排污水进一步处理提纯等技术来减少循环冷却水系统排污水的排放。

例如,在某个大型电厂,其每年在生产过程中所需要的水资源为3 500 t,循环水资源是由厂边的2个大型水库所提供的。在对其用水来源进行分析时,发现生活用水主要来自于城市用水管道,每年的需求量大约为650 t。尤其是近2年来, 国家对电能的需求量越来越多,为了满足社会发展的要求,该大型电厂增设了发电机,并且将其纳入到以前的发电机组当中。

相关的技术人员仔细地分析后,此大型电厂的工作人员对其中的问题进行了总结,发现如果按照以前的的生产方式,对水资源进行利用,其每年的生产所需要的水资源就会增加到1 400 t, 然而生产成本也会提高,要比原来多29.5%。这对于电力企业的发展来说,其情况是非常不乐观的。

为了更有效地降低电力生产过程中的成本,该大型电厂中的技术人员需要从循环冷却水等多个方面入手,合理地采用化学处理法和交换处理法,对循环水进行了相关的处理。同时,他们还需要按照照循环冷却水中的实际情况,制定周期性的处理目标和方案,优化对循环水的处理流程。经过调查发现,在1年的时间内,这种大型电厂为了提高处理质量,对循环冷却水进行了8次处理。对生产水资源进行整体分析,在该年度中,用于生产的水资源已经达到了3 040 t,与之前相比,下降了37%,对循环冷却水的利用率提高了37.6%。

如果从生产成本的角度对其进行分析,会发现在该年度内,因为循环冷却水利用率得到了提高,所以该大型电厂的生产成本与以前相比,在一定程度上下降了29.3%。因此,该大型电厂在对循环冷却水进行前,需要按照相关的要求,调整处理措施,通过对相关措施的合理应用,不断地提高节水效果,为该企业的发展提供更多的经济效益。

在当前背景下,为了进一步提高电厂水资源的利用率,避免造成大量资源损失,需要对生产成本进行合理控制。在此过程中,我国的各大电厂需要按照其生产过程中的实际要求以及建厂规模的大小,选择合理的循环冷却水处理措施,对循环冷却水进行处理,优化处理流程,减少排污损失,进一步完善循环冷却水系统。

5 循环冷却水系统补充水处理

对进入循环冷却水系统的水源补水进行处理,即从源头上减少了进入循环冷却水系统的杂质及离子含量的浓度,从而可以提升设计浓缩倍数。

进入电厂循环冷却水系统的补水悬浮物浓度不应大于50 mg/L,水源水悬浮物浓度不满足此要求时,可以采用澄清、过滤等方法进行处理。

在系统补水悬浮物浓度满足要求的情况下,根据水质情况,可以采用以下的化学处理方式进一步改善补水水质。

5.1 稳定剂及加酸处理

在对电厂循环水进行处理的过程中,如果循环水补充水碳酸盐硬度及碱度不高时,可以只添加化学稳定剂对其进行处理。这种方式具有系统简单和基建投资少等特点,保证了运行操作的有效性[3]。而如果原水碱度比较高,就可以通过向补充水中加硫酸,降低其中一部分的碱度,从而提高循环水浓缩倍率。但是在此过程中我们一定要控制加酸量,如果此量过大,会引起 CaSO4等物质对混凝土建筑物的侵蚀,避免引起水中的中性盐含量增多对电厂循环冷却水系统运行的影响。此外,由于 pH 偏低以及水质波动会给金属材质的防腐性带来影响,需要合理地应用此方式,优化电厂循环冷却水系统节水设计的流程,循环冷却水合适的pH值控制在6.5~9.5为宜。

5.2 石灰处理

当补充水中碳酸盐硬度较高时,可以采用石灰处理。该方式是向原水处理的澄清池中加入一定的石灰乳,这种方式可以有效地除去水中游离的 CO2、碳酸盐硬度和碱度还可以去除一部分有机物和微生物,在一定程度上大大减少了结垢对电厂循环冷却水系统的影响,提高了浓缩倍率,这种方式具有运行费用低的特点。但是需要配套建设石灰乳制备系统,需要耗费一定的一次建设费用,且后期运行时石灰粉储存投加设备维护起来也比较困难,容易出现管道堵塞和流通不畅等问题,影响了运行环境的安全性[1]。

5.3 加强弱酸氢离子交换处理

去除水中硬度还可以采用离子交换的方式进行处理。在进行弱酸处理时,一般利用弱酸阳离子交换树脂的交换容量,将水中的碳酸盐硬度以及碱度进行置换清除。该处理法技术比较成熟,操作起来也比较方便,非常容易实现自动化和环境清洁,提高了循环水处理水平,保证浓缩倍率的有效性。同时,这种方式在实际中的应用能够保证水质稳定剂的有效性。

5.4 膜法处理

纳滤膜可以实现对二价离子的去除,因此可以用来去除水中的硬度。相较于前述的软化处理方法,该方法具有自动化程度高、去硬效果好等优点。但是该处理方法设备费用投资较大,相对于其能达到的节水效果来说并不经济,因此目前实际应用较少。

6 循环冷却水水质稳定处理

循环水冷却水的水质稳定处理可以通过在补充水中投加,也可以直接加入循环冷却水集水池中。通常采用投加缓蚀阻垢剂、杀菌剂等药剂来保证循环冷却水在循环过程中的水质稳定,使系统可以在一定的浓缩倍数下安全运行。

7 循环冷却水旁滤处理

经过研究可以发现循环冷却水的悬浮物含量对凝汽器管道及辅机冷却器管道的腐蚀和结垢有一定影响。较高的悬浮物含量可促使冲击腐蚀,并影响加药的效果。此外,悬浮物在管道内的沉积可以导致管道的沉积物下腐蚀,还有可能在冷却塔填料中沉积而影响冷却效率。因此,对循环冷却水进行旁滤处理,及时清除循环冷却水系统在运行过程中增加的悬浮物,对于提高系统运行浓缩倍数具有重要的意义。

目前在实际应用中,循环冷却水系统的旁滤处理通常采用自带反洗功能的过滤装置,如重力式无阀过滤器、自清洗过滤器等。这些设备在日常运行中不需要人工反洗操作,具有生产运行步骤简单的优点。装设循环冷却水旁滤装置的系统浓缩倍数基本可以达到≥5。

8 高浓缩倍数循环冷却水节水成套的技术应用

相关技术人员对电厂循环冷却水系统的运行方式和特点进行了研究,设计了高浓缩倍数循环冷却水节水成套的技术。该技术安装了节水示范装置,装置对冷却水中阻垢的分散剂剂量和电导率等多种项内容进行自动监控,然后再根据监控信息进行稳定性运转考核,使碳钢腐蚀率<0.03 mm/a,并控制污垢黏附速率使其在低于10 mcm的基础上尽可能地减少提高浓缩倍数。有数据显示,该技术在各大电厂中的应用,每年可节省3.0×107t的水资源损耗,极大地减少了污水排放量,保证了节水设计的有效性[2]。

9 循环冷却水系统排污水的重复利用

循环冷却水系统排污水具有含有一定的悬浮物杂质、盐分高等特点。对循环冷却水系统的排污水进行重复利用是该系统节水设计终极手段。根据不同的重复利用去向,可以采用不同的复用处理工艺。

对于采用湿法脱硫的燃煤电厂来说,循环冷却水系统排污水可以经过简单的澄清后直接进入湿法脱硫系统作为脱硫用水,也可以直接复用作为灰场冲灰水及道路浇撒水等。这些是循环冷却水系统排污水复用首选途径。

当无湿法脱硫工艺的电厂或者湿法脱硫用水量远远小于循环冷却水系统排污水量时,排污水无法进行充分复用,对系统排污水进行进一步处理,以达到其他用水的水质需求。

以下是循环冷却水系统排污水处理的1个典型流程,如图2所示。系统排污水经过混凝沉淀过滤等预处理步骤后,再经过反渗透单元进行除盐处理,经过除盐过后的清水水质既可以达到循环水系统补水水质的要求,又可以作为循环冷却水补水进入循环冷却水系统重复使用。反渗透系统排放的浓水相当于原有循环冷却水系统的排污,但是在该种情况下的排污水含盐量更高,即将循环冷却水系统所需要排放的污染物浓缩至更少量的水当中排放,大大减少了系统的排污水量[3]。

图2 循环冷却水系统排污水处理示意图

尽管如此,为了将水资源利用到极致,已经经过浓缩的排污水还可以通过结晶蒸发的工艺进一步与水中的污染物分离,实现排水的全部回用。分离出来的污染物也可以经过提纯处理后实现工业回用,变废为宝,最终实现生产的良性循环。

10 结语

目前,优质水资源日益缺乏,人们需要在各种生产活动中进行更多的设计,以减少水资源的浪费,防止水资源的污染。电厂作为与经济发展、人民生活息息相关的1种生产活动,循环冷却水系统是其生产工艺中的主要耗水点,对该系统的各个环节采取节水,对整个电厂的节水设计具有重要的意义。在生产过程中,各种新兴技术的应用也为该系统的节水设计提供了更多的可能。在日常的实际工作中,需要对这些技术进行探索研究,仔细分析并予以总结,这样就可以在工程和生产实践中灵活地加以运用,更好地完成电厂循环冷却水系统的节水设计。