碳纤维增强复合材料在航空航天领域的应用

黄亿洲,王志瑾,刘格菲

(⒈南京航空航天大学 a.能源与动力学院; b.航空学院,南京 210001;2.浙江大学 能源工程学院,杭州 310012)

0 引言

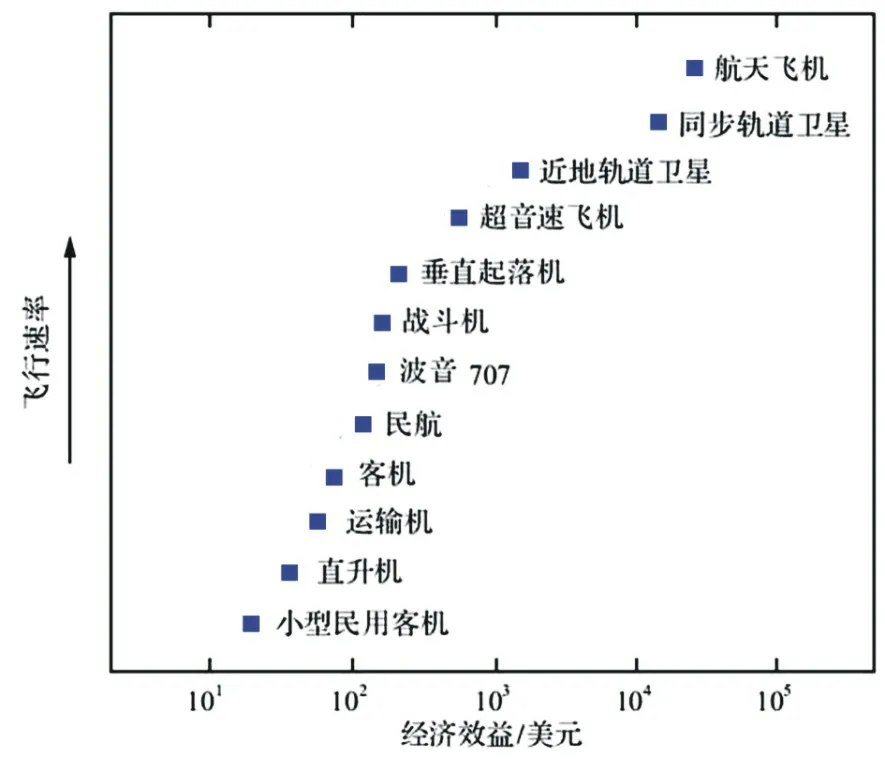

航空航天器一直以来被誉为工业皇冠,各类航空航天器的研制越来越受到各国的重视。先进的航空航天器及其重要结构部件,如飞机(包括民用和军用)、航空发动机、火箭及发动机等航空航天领域的产品成为了各国综合国力的象征。从人类生产的第一架飞机“飞行者一号”开始,各种飞行器结构设计的目标之一就是满足强度、刚度的同时尽可能减轻重量。随着社会科学技术的发展,各类航空航天器的设计追求的是高速、轻质和高承载能力。已有的研究表明,飞行器每减重1 kg就会显著提高经济效益,且随着飞行器飞行速度的增加,其所提高的效益显著增加,如图1所示[1]。

图1 飞行器每减重1 kg所取得的经济效益与飞行速率的关系

采用先进材料是实现航空航天器减重的有效方法之一。从航空航天领域来看,进入本世纪以来结构材料进入以复合材料为主的发展阶段。新型先进复合材料的出现在很大程度上推进了航空航天器结构减重的发展,与此同时,复合材料的用量也逐渐成为评判航空航天器设计先进程度的一个指标。近年来,碳纤维增强复合材料在航空航天领域应用范围越来越广,本文以碳纤维增强复合材料为分析对象,总结其在航空航天器上的应用,并对先进复合材料在航空航天器上应用的发展趋势进行了分析。

1 碳纤维增强复合材料的特点

复合材料是由界面分明、物理化学性能不同的材料构成的性能优异的多相材料[2]。目前,航空航天领域使用的主要是纤维增强复合材料。纤维增强复合材料中常用的纤维有碳纤维、玻璃纤维、芳纶纤维和硼纤维。其中,碳纤维是由有机纤维经过热处理转化而成的含碳量高于90%的无机高性能纤维,既具有碳材料的固有特性,又具有纺织纤维的柔软可加工性。与碳纤维相比,玻璃纤维质量较大,芳纶纤维拉伸弹性模量较低,而硼纤维价格较高,因此,碳纤维增强复合材料在航空航天领域的应用比较广泛。此外,碳纤维还具有产品大丝束化的特点,可以提高复合材料生产效率,降低生产成本。

碳纤维增强复合材料的特点主要包括两个方面:与结构有关的特点和性能特点。

1.1 与结构有关的特点

如前所述,碳纤维增强复合材料是由基体材料和碳纤维增强体构成,碳纤维增强体与基体材料之间有明显的相界,由此决定了碳纤维增强复合材料具有非均质性的特点。由于纤维增强体主要承受轴向载荷,而对于其他类型的载荷承载能力较弱,因此,碳纤维增强复合材料还具有明显的各向异性。此外,还可以对单层材料的纤维方向、数量进行设计,也可以对多层复合材料的层数、铺层顺序进行设计以提高结构效率,减轻重量。可见,碳纤维增强复合材料具有结构的可设计性。

1.2 性能特点

在同样的强度和刚度条件下,碳纤维增强复合材料的质量明显小于金属结构材料,这说明碳纤维增强复合材料与传统金属结构材料相比较而言具有高比强度和高比模量。在结构设计时,可以根据构件载荷对碳纤维增强复合材料进行力学设计,以达到结构减重的目的。碳纤维增强复合材料和金属材料疲劳破坏机理不同之处在于复合材料一般没有主裂纹,而其大量微裂纹的形成和扩展会消耗大量能量,由此决定了碳纤维增强复合材料的抗疲劳性能优于金属材料。由于碳纤维复合材料的比模量高,其固有频率也比金属材料的高,因而可以避免结构在工作状态下产生共振,且碳纤维增强复合材料是多相材料,阻尼系数大,振动衰减快,表明碳纤维增强复合材料具有良好的抗振动性能。此外,碳纤维增强复合材料还具有良好的化学稳定性,耐湿性能[3]。与航空航天常用的铝合金材料相比较而言,碳纤维增强复合材料还具有良好的耐腐蚀性能。

2 碳纤维增强复合材料在航空领域的应用

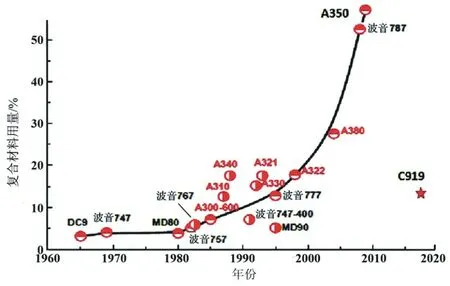

碳纤维增强复合材料是航空工业应用比较广泛的复合材料之一,由于其密度仅为铝合金的60%,在飞机结构设计中大量使用可以使结构质量减少20~25%。飞机上最常用的是碳纤维增强复合材料是树脂基复合材料(CFRP)。早些时候,碳纤维增强复合材料主要应用于飞机的非承力部件上,如飞机雷达罩、舱门、整流罩等。后来,碳纤维复合材料的应用逐渐过渡到飞机尾翼的垂直尾翼、水平尾翼及方向舵等一些非主要承力部件上,例如法国幻影2000战斗机尾翼的设计采用了复合材料。随着复合材料制备工艺越来越成熟,结构设计水平越来越高,碳纤维增强复合材料开始应用于飞机的主要承力部件。图2所示为近五十年先进复合材料在军机及民机设计中的使用情况,由图2可知,先进复合材料在飞机结构设计上应用越来越广泛[4]。

图2 先进复合材料在飞机设计中使用情况

2.1 碳纤维增强复合材料在民机领域的应用

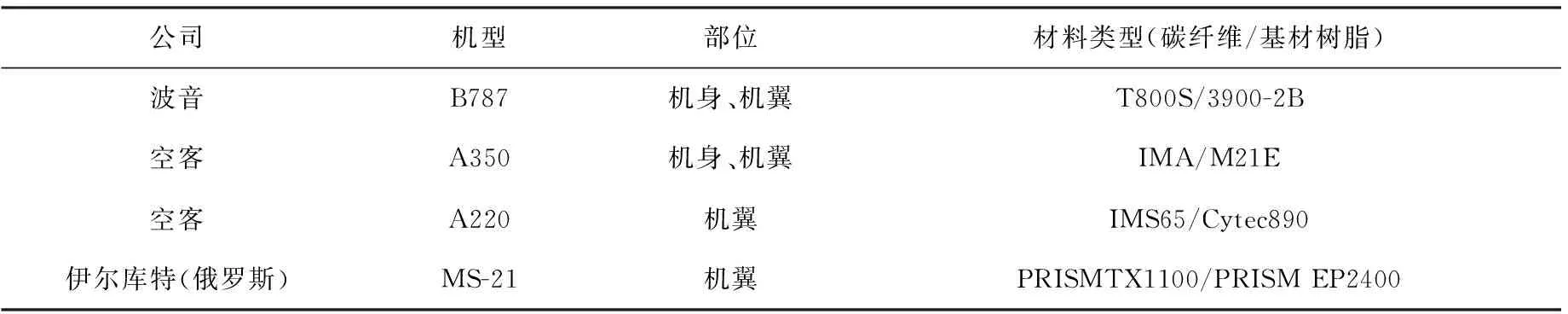

在民用飞机方面,美国波音公司和欧洲空中客车公司等世界著名的民用飞机生产商都在碳纤维增强复合材料应用上取得了显著的成果。俄罗斯因受美国制裁,由美国和日本提供的先进复合材料受到限制,其MS-21客机用复合材料从机翼开始将逐步由全俄航空材料研究院提供的复合材料替代。表1所示为有代表性的机型上所用碳纤维增强复合材料及其应用部位。

表1 部分民用客机及其使用的碳纤维增强复合材料

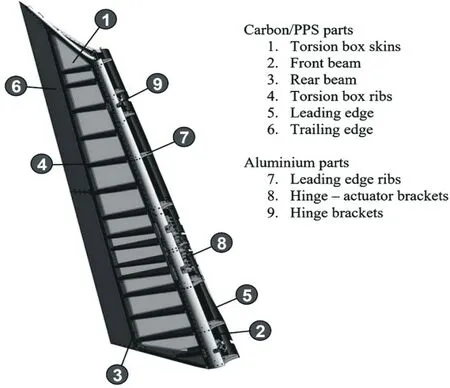

波音公司生产的B777客机采用的复合材料仅占全机结构重量的9%,而B787客机中碳纤维增强复合材料和玻璃纤维增强材料已占全机结构重量的50%,可节省燃油20%。B787客机采用碳纤维增强复合材料为:机身、机翼和尾翼采用的是碳纤维层合板复合材料;升降舵和方向舵采用的是碳纤维夹芯复合材料[5]。B787客机使用材料的分布图如图3所示[6]。此外,美国著名公务机公司设计的湾流G650水平尾翼、垂直尾翼、升降舵和方向舵是由CF/PPS热塑性复合材料构件焊接而成的[7]。图4所示为湾流G650公务机具有可拆卸前缘和后缘多肋舵,图中构件1~6采用的是热塑性复合材料,构件7~9采用的是金属材料[8]。

图3 B787材料使用分布图

图4 湾流G650具有可拆卸前缘和后缘多肋舵

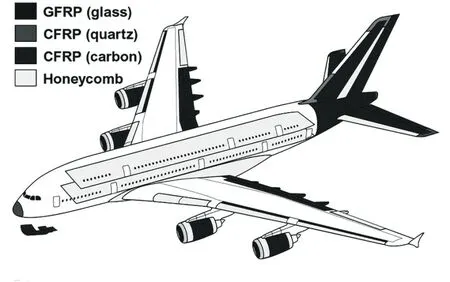

Mrazova等[9]详细介绍了欧洲空中客车公司所产飞机复合材料的使用情况。A350XWB飞机的机身壁板、框架、窗框和舱门均由碳纤维增强复合材料制成。由于大量使用复合材料,使得A350XWB飞机的维修时间间隔从6年增加到12年,大大降低了客户的飞机维护成本。如前所述,碳纤维复合材料具有良好的抗疲劳性能和耐腐蚀性能,因此在客机结构中大量使用复合材料既降低了对疲劳相关检查的需求,也减少了对腐蚀相关维护检查的需求。A380客机是首次使用碳纤维增强复合材料中央翼盒的飞机,与传统结构相比较可使结构减重1.5 t,燃油消耗量降低13%[10]。此外,A380客机的上地板梁和后压力舱壁也采用碳纤维增强复合材料,其整机铝含量仅为61%[11]。A380客机使用材料的分布图如图5所示[12]。

图5 复合材料在A380上的应用分布

我国国产飞机复合材料的使用情况与国外先进水平先比较差距还比较明显。ARJ-21支线客机全机复合材料用量仅为2%;新舟700新型涡桨支线客机的尾翼、襟翼、副翼、小翼、整流罩、固定后前缘、短仓、中机身等部位使用了先进复合材料,占比为12%[13];国产商用C919型干线客机中CFRP在机身结构中的占比为12%[14],同时C919客机是我国首款使用T800高强碳纤维增强复合材料的民用飞机:其后机身和平垂尾等都使用了T800碳纤维增强复合材料。此外,C919客机的机翼前后缘、活动翼面、翼梢小翼、翼身整流罩等部件也采用了碳纤维增强复合材料。据报道,中俄联合研制的CR929大型客机复合材料使用比例将超过50%,机身和机翼都将采用复合材料,有望达到世界先进水平[15]。图6所示为国内外民用客机复合材料应用情况随时间发展的变化关系[16],由图6可见,我国商用客机复合材料应用情况还与国外先进水平有较大差距。

图6 国内外民用客机先进复合材料应用情况

2.2 碳纤维增强复合材料在军机领域的应用

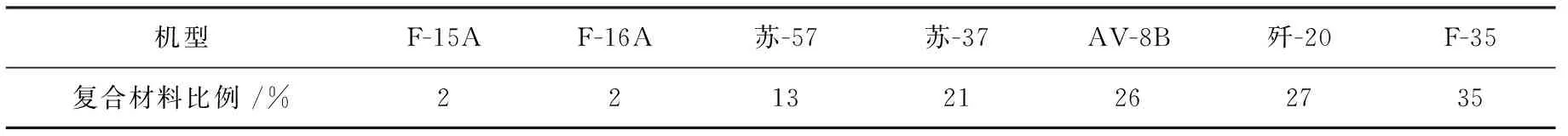

从国外军机复合材料的使用情况来看,上世纪七十年代中期,碳纤维增强复合材料在军机尾翼的垂直尾翼、水平尾翼等部件开始逐步使用,如F-15、F-16、Mig-29、幻影2000、F/A-18等军机。在此之后,开始在军机的机翼、机身等主要受力构件上使用碳纤维增强复合材料,如AV-8B、B-2、F/A-22、F/A-18E/F、F-35、阵风、JAS-39、台风、S-37等军机。其中,AV-8B的复合材料使用量约占结构重量的26%,使用范围包括尾翼、机翼和前机身,使整体结构减重9%。而F-35的机翼整体结构油箱、机身壁板结构主承力件大量使用了复合材料。台风的鸭翼、机身、机翼、腹鳍、方向舵等部位大量采用碳纤维增强复合材料使得碳纤维复合材料结构占比约为50%。A400M的大部分机翼、几乎整个尾翼、后货舱门、起落架舱门和螺旋桨叶片使用的都是复合材料,复合材料占比为30%[17]。军机上广泛使用复合材料可以减轻重量,从而显著提高其作战能力。表2所列为部分军机复合材料使用情况。

表2 部分军机复合材料使用情况

王平[18]对先进复合材料在航空领域的应用进行了分析,其中,先进复合材料在军机上的应用情况如图7所示。

图7 先进复合材料在军机上的应用

从国内军机复合材料的使用情况来看,我国第三代歼-10的鸭翼结构,歼-11B的机翼外翼段、水平尾翼和垂直尾翼及歼-20的机身、机翼、垂直尾翼、进气口以及鸭翼上均使用了碳纤维增强复合材料。

2.3 碳纤维增强复合材料在无人机领域的应用

由于无人机在现代战争中具有特殊优势,近年来其需求量增长迅猛。表3中所列为部分中、美无人机复合材料的使用情况。

表3 部分中、美无人机复合材料的使用情况

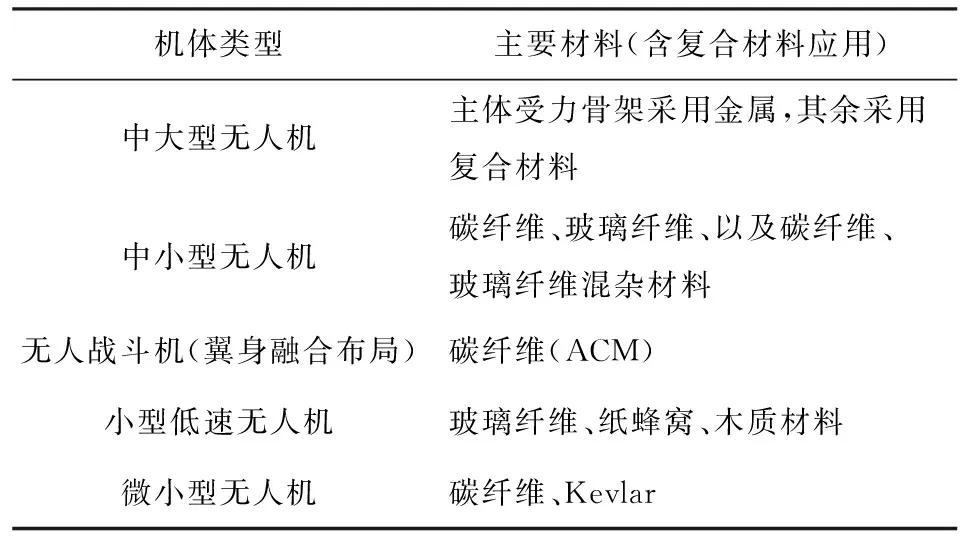

表3中所列的美国先进RQ-4全球鹰无人侦察机的机翼、尾翼、发动机短舱、后机身都是由碳纤维增强复合材料制造的。美国中空长航时MQ-1捕食者无人机(现已退役)的机身大量采用了碳纤维织物/Nomex蜂窝夹层加筋壁板结构,内部关键位置有碳纤维增强梁和肋。AAI公司影子无人机的机身使用的是碳纤维增强环氧树脂复合材料,尾翼使用的是碳纤维或芳纶纤维增强环氧树脂复合材料,机翼则是由碳纤维增强环氧树脂复合材料面板-蜂窝夹层结构制造的[19]。此外,表3中未列出的美国赫利俄斯太阳能无人机的主要结构由碳纤维/环氧复合材料制造的。我国彩虹4无人机除主梁外都是由复合材料制成的,复合材料用量占无人机机身重量的80%。我国微小型大疆Mavic Pro无人机的机体大量采用了碳纤维增强的复合材料。表4所示为复合材料在不同尺寸无人机的应用情况[20]。

表4 复合材料在无人机机体结构中的应用

2.4 碳纤维增强复合材料在直升机领域的应用

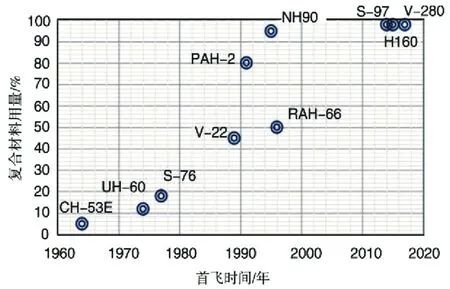

与传统固定翼飞机相比,直升机的飞行速度慢、飞行高度较低,并且在湿热、干旱、沙尘等恶劣环境条件下工作的情况较多,这对直升机结构的耐候性、耐蚀性提出了更高的要求。同时,直升机旋翼对材料抗疲劳性能具有较高的要求。如前所述,复合材料由于具有优良的抗疲劳性能、抗振动性能以及耐腐蚀性能,非常适合在直升机结构设计上应用。国外直升机先进复合材料应用情况如图8所示[21]。

图8 国外直升机先进复合材料应用情况

1974年首飞的美国CH-53E重型多功能直升机使用的复合材料仅约占5%,而它的接替者V-22倾转旋翼机的机身和尾翼采用的是AS4/3501-6复合材料,使用量占比为41%,使整体减重13%,零件数减少35%,成本降低22%。RAH-66直升机机体结构使用了碳纤维/环氧(IM7/8552)复合材料,占比结构重量的51%,其机体前部组件、尾梁、主桨叶等也大量采用了碳纤维复合材料。NH-90直升机的旋翼使用了碳纤维和玻璃纤增强维复合材料。S-97直升机的共轴刚性旋翼使用了高模高强碳纤维增强复合材料。V-280直升机首次使用了全碳纤维复合材料倾转旋翼叶片。贝尔公司针对XV-15倾转旋翼机钢制旋翼轴,在其孔内安装碳纤维复合材料套筒使其重量减轻14%。H-160直升机是世界上第一款全复合材料民用直升机,其桨毂中央件采用碳纤维增强聚醚醚酮树脂基热塑性复合材料设计制备,可以降低制造成本、减轻质量并提高损伤容限和降低结构疲劳裂纹扩展速率[22]。我国直10和直19武装直升机在机身框架结构、直升机旋翼、机翼蒙皮和直升机尾翼部件上也大量使用碳纤维增强复合材料[23]。

2.5 碳纤维增强复合材料在民用航空发动机领域的应用

航空发动机由于其技术难度大、研制周期长而被誉为工业皇冠上的明珠。民用航空发动机设计追求的目标可以总结为推重比高、油耗低、噪音低和污染物排放少。若想提高推重比和降低油耗,除了提高气动、热力设计水平外,减重也是有效的方法之一,因此碳纤维增强复合材料已经在民用航空发动机上得到了广泛的应用,如表5所示。

表5 部分民用航空发动机碳纤维增强复合材料使用情况

3 碳纤维增强复合材料在航天领域的应用

3.1 碳纤维增强复合材料在导弹领域的应用

碳纤维大量使用可以减轻导弹的质量,增加导弹的射程,提高落点的精度,因此碳纤维复合材料常应用于导弹壳体、发射筒等结构中。

俄罗斯圆锤潜艇发射导弹、白杨-M型导弹的发动机喷管及大面积防热层均使用粘胶基碳纤维增强的酚醛复合材料。美国的PAC-3发动机壳体使用IM-7碳纤维、战斗部壳体使用T300碳纤维。THAAD萨德导弹采用了高强中模碳纤维树脂基复合材料作为发动机壳体材料,并在其拦截器舱体结构中使用了高模高强碳纤维[24]。法国M51弹道导弹使用由碳纤维复合材料编织而成的发动机外壳。我国陆基洲际导弹东风-31弹头使用了碳纤维增强复合材料,潜射洲际弹道导弹巨浪-II的发动机喷管采用的是碳-碳复合材料[25]。

3.2 碳纤维增强复合材料在运载火箭领域的应用

碳纤维增强复合材料在运载火箭上的使用可以使其在保证强度、刚度的前提下,降低自身结构重量,从而提高有效载荷。

日本的M-5火箭发动机壳体、法国的阿里安娜2型火箭、欧洲织女星运载火箭使用了IM-7碳纤维增强复合材料。俄罗斯Proton-M火箭使用了新型的CFRP点阵圆锥壳适配器。美国的大力神-4火箭的整流罩、级间段舱体、锥形尾舱承载结构、级间段蒙皮和锥形尾舱壳体均采用的是IM7/8552碳纤维复合材料。日本的H-2A火箭助推器使用T1000碳纤维增强复合材料[26]。据悉英国Orbex Prime采用了碳纤维增强铝基复合材料,每枚火箭的重量仅为相同尺寸的火箭70%,并且能在60 s内从0加速到1330 km/h。我国长征-11运载火箭全整流罩采用碳纤维增强复合材料,不仅降低了装配的难度,还提高了火箭的运载能力。

3.3 碳纤维增强复合材料在卫星领域的应用

高模量碳纤维增强碳复合材料常用于人造卫星结构体、太阳能电池板和天线中。部分卫星碳纤维增强复合材料使用情况如表6所示。

表6 部分卫星碳纤维增强复合材料使用情况

4 航空航天领域用碳纤维增强复合材料的发展趋势

由上述内容可知,碳纤维增强复合材料在航空领域的应用前景是非常广阔的。但是,由于航空航天用先进复合材料设计理念、方法、手段,尤其是其制备方法、配套工艺及设备都属于国家的管控资源,公开的可供参考的文献资料非常有限。从文献的获取的资料及我国近年来碳纤维增强复合材料的实践来看,围绕着制备技术对航空航天领域用碳纤维增强复合材料的发展趋势提出几点初步看法。

(1)应用先进计算机技术。飞机设计中传统的积木式验证方法正在向先进的计算机虚拟实验的技术手段转变,这将降低复合材料飞行器结构设计的周期与成本。另一方面,计算机自动控制的应用可以使复合材料生产自动化、标准化,从而提高复合材料可靠性。

(2)发展广义树脂转移模塑、树脂模注入成形低成本技术。树脂转移模塑、树脂模注入工艺有下列优点:节省了成本高的预浸料工序;可以不使用热压罐;设备投资少;可连续自动化进行生产;采用预制件,结构零件数减少,工装模具和装配工作量减少;工艺辅助材料使用少。树脂转移模塑、树脂模注入工艺的发展可以节省大量的纤维预浸、运输以及保存的费用,整个复合材料生产成本得到大幅降低,使其在航空航天领域有更广泛的应用。

(3)发展三维编织复合材料技术。对于有高尺寸精度要求的航空构件,由于其较为复杂,传统织物铺层复合材料很难制作。而三维编织复合材料具有结构可设计性可以很好地解决这个问题,如直升机的柔性梁、桨毂中央件、卫星的桁架、飞机耳片结构等。同时,三维编织复合材料克服了层状复合材料层间强度低的弱点,具有较高的抗冲击性能和损伤容限,这为复合材料在航空航天承力、连接构件上的进一步应用提供了可能。

(4)开展回收利用技术。航空航天用碳纤维制备成本高昂,而且碳纤维在使用后无法降解,造成严重的资源浪费和环境污染,因此航空航天复合材料的回收再利用技术研发和应用可以提高碳纤维的回收率和利用率,进一步降低碳纤维增强复合材料的制造和使用成本。

5 结语

碳纤维增强复合材料以其高模量、高强度的特性可以有助于飞行器减重,使其结构效率增加;碳纤维增强复合材料具有良好的抗疲劳性、良好的抗振动性和良好的耐腐蚀性可以提高结构的可靠性。虽然随着国内设计和制造技术的不断积累,先进复合材料在我国航空航天器上应用不断扩大,但是与发达国家相比较而言还有明显的差距,我们仍需要坚持自主创新,稳步提升在航空航天领域先进复合材料的使用水平,可以预期,碳纤维增强复合材料在将来国内的航空航天器得到更为广泛的应用,先进碳纤维复合材料在国际航空航天领域的竞争力也将得到进一步增强。