鞍钢1580线出口铝镇静钢表面麻点状铁皮缺陷控制与研究

张智勇 付青才 任俊威

针对在热轧1580线生产出口铝镇静钢材SPHT2B时带钢表面经常产生麻点缺陷,严重影响下游用户生产的问题。通过对表面质量缺陷产生的工艺状态进行统计分析,从轧制温度、轧辊材质、热轧油投入及精轧辊缝水投入进行了优化,研究了相应的改进措施。

1.缺陷形态描述及影响

麻点缺陷为钢板表面存在连续或局部的细小铁皮状麻坑,呈现粗糙面点状形态,严重时类似桔皮状,在带钢上下表面都可出现,在长度方向上分布不均。用户在酸洗后更加明显,无法去除,影响后续的加工使用。

2.麻点状铁皮形成原因分析

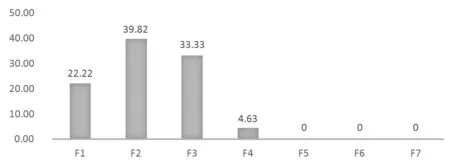

麻点状铁皮是由于精轧工作辊面粗糙导致摩擦系数增大,使三次氧化铁皮发生破碎并被后机架间断的压入到带钢表面,从而形成麻点状铁皮缺陷[1]。对照产生麻点缺陷较多的轧制周期,反查轧制生产数据,经统计分析发现,麻点状铁皮缺陷多发生在生产轧制节奏过快、带钢的精轧入口温度控制值偏高时(见图1)。

图1 精轧温度于麻点状铁皮分布图 ℃

通过连续观察分析近3个月下机工作辊状态发现,产生麻点状铁皮缺陷的轧制周期,大多是第二或第三架精轧工作辊表面发生氧化膜脱落现象的时段(见图2),且发生辊面氧化膜脱落的大部分都是高铬铁轧辊。精轧机7个机架工作辊均采用高铬铁轧辊,轧制一个周期后,发现精轧F2机架下机工作辊辊面氧化膜脱落。

图2 精轧工作辊氧化膜脱落分布比例 %

3.麻点状铁皮缺陷的控制方法

3.1 轧制节奏控制

如果轧制节奏过快,并且轧辊冷却水能力有限,使轧辊没有充分的间隙时间冷却,一方面因轧辊温度过高,辊面氧化膜增厚而易于剥落;另一方面工作辊表面氧化膜中的微裂纹产生和扩展将会加快,致使氧化膜剥落加快[2]。将轧制节奏控制在150秒以上时,氧化膜状态明显改善,麻点缺陷显著降低。

3.2 精轧温度控制

带钢在精轧机轧制,三次氧化铁皮的生成量与带钢精轧入口温度成正比[3]。随着精轧入口温度降低,带钢表面的氧化铁皮量会减少。但如果温度过低,不利于精轧轧制,易发生生产事故。将精轧入口温度控制在1000℃-1050℃之间,开启F1-F2、F2-F3机架间除鳞水,将精轧终轧温度控制在850℃左右,可减少三次氧化铁皮的产生。

3.3 投入精轧辊缝冷却水

鲅鱼圈热轧部在精轧机架的入口侧安装轧辊辊缝冷却水(见图3)。其作用,第一是用于吹扫掉带坯在精轧除鳞箱与F1精轧机架之间产生的二次氧化铁皮,从而降低氧化铁皮对轧辊氧化膜造成的损伤;第二是通过投入轧辊辊缝冷却水来降低热轧带钢与轧辊入口接触区的温度,从而减少、抑制氧化铁皮的产生,降低氧化铁皮对轧辊氧化膜造成的磨损;第三是通过投入轧辊辊缝冷却水来提高中间坯带钢的横向温度均匀性,从而获得均匀的轧辊氧化膜状态。

图3 辊缝冷却示意图

经过鲅鱼圈1580mm热轧生产线现场实践得出结论,精轧机上下工作辊辊缝冷却水量,按照2:1至4:3的比例投入,能够充分弥补热轧带钢中间坯的上下表面温度差[4],有利于维护轧辊氧化膜状态。

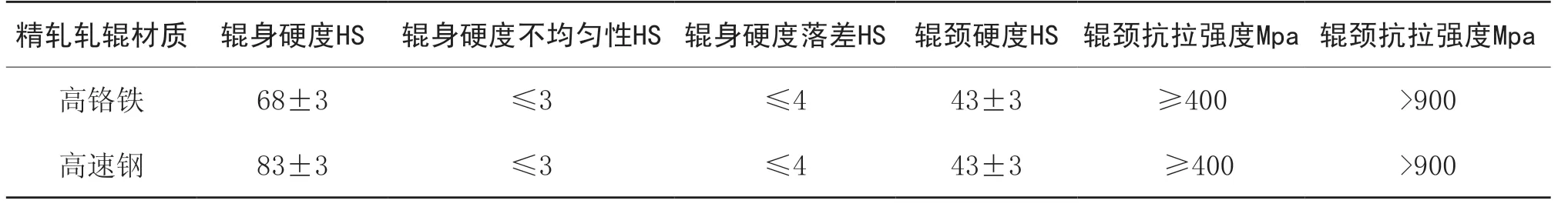

3.4 采用高速钢轧辊

高速钢轧辊的抗磨损能力与高铬铁轧辊相比可提高6倍,抗糙化能力与高铬铁轧辊相比可提高4倍[5]。高速钢辊氧化膜的稳定性更强,不容易发生脱落,可以保证辊面光滑。但高速钢轧辊的抗撞击裂纹能力偏差,不适合使用在容易发生甩尾事故的精轧后机架,而轧制状态相对稳定的精轧前机架,非常适合采用高速钢轧辊。从表1可以看出高速钢轧辊的硬度明显高于高铬铁轧辊。

3.5 采用润滑轧制技术

第一,轧制润滑油可以减小轧辊与带钢的接触摩擦系数,从而降低带钢与轧辊辊面间的摩擦力,减少轧辊氧化膜的磨损。其次,润滑油可充当防护层作用,实现均匀冷却的同时还能够减缓冷却水的侵蚀,阻止氧化进程。第三,润滑油对工作辊的热裂倾向能够起到很好的抑制作用[1]。

调整润滑油喷射嘴角度,让其不再将润滑油喷射到工作辊表面,而是喷射到支撑辊表面。这个改变的好处是可以同时使用润滑油、工作辊冷却水和辊缝冷却水,同时避免了因停用轧辊冷却水而带来的轧辊冷却效率降低问题,充分发挥了润滑油和冷却水的作用。

表1 鞍钢1580线精轧高铬铁轧辊和高速钢轧辊机械性能对比

表2 鞍钢1580线高速钢轧辊及润滑油投入情况

鞍钢鲅鱼圈热轧1580线生产出口材铝镇静钢SPHT2B时高速钢轧辊及润滑油投入情况见表2。

4.控制效果评价

(1)对工艺整改后的精轧工作辊下机表面质量进行检查,发现辊面氧化膜脱落的现象已经基本消失。

(2)对工艺改进后生产的铝镇静钢进行评价,发现该产品已连续9个月未出现麻点缺陷,全年麻点缺陷产生率下降到0.1%以内。

5.结论

(1)钢板表面三次氧化铁皮和精轧工作辊的表面状态是决定麻点缺陷产生与否的关键因素。

(2)采用高速钢轧辊,合理控制出钢节奏,投入润滑油和辊缝冷却水可以大大改善轧辊表面状态,形成良好的辊面氧化膜。

(3)通过降低精轧入口温度和终轧温度,可以有效抑制三次氧化铁皮的产生。