抽水蓄能电站TBM应用研究思路

国网新源控股有限公司 王洪玉 中国电建集团中南勘测设计研究院有限公司 朱静萍 蒋 滟

截至2020年底我国抽水蓄能装机达3000万千瓦,为实现“碳达峰、碳中和”目标,“十四五”及未来电力系统对抽水蓄能电站的需求将更为强烈,抽水蓄能电站将保持较快发展态势。抽水蓄能电站地下隧洞群规模大、项目繁多、工程量大,目前主要采用钻爆法、反井钻法或爬罐法开挖,上述施工方法存在着施工质量控制难度大、施工机械化程度低、劳动力投入大、安全风险高、施工工期长、作业面环境差、炸药管控等缺点,易对现场的施工和管理人员职业健康造成伤害,极易引发安全生产事故,已经成为工程建设的制约因素[1]。

TBM 施工技术作为目前最为先进的隧洞施工技术,已被广泛应用于铁路、水利等行业的大型长隧道的施工,在质量、工期、安全、环境保护与文明施工方面表现出了突出优势,但在国内抽水蓄能电站施工中则鲜有应用。其主要原因一是设备费用一次性投入大、施工成本高;二是抽水蓄能电站均为有限空间内的地下洞室群,立面交叉多、隧洞短、转弯多、断面尺寸变化频繁,而TBM 设备装拆时间长,施工工期优势在短隧道施工中或不同洞径施工中无法得到充分体现[2]。

为此,降低施工造价、发挥工期优势是TBM设备应用于蓄能电站施工需要重点关注和研究的问题。一方面需针对抽蓄电站地下隧洞特点和TBM设备特性,选择适合采用TBM 施工的应用方向和应用部位[3];另一方面抽蓄项目采用TBM 施工,较常规施工方法(如钻爆法)而言,将会面临一些新的困难和挑战,这也是TBM 在抽蓄项目中推广应用必须解决的问题[4]。本文基于现阶段TBM 设备性能及抽水蓄能电站施工现状,从TBM 在抽蓄项目中的应用方向进行论述,同时针对这些应用方向上面临的关键技术问题进行阐述和分析。

1 TBM 使用部位研究

1.1 抽蓄地下隧洞分析

抽水蓄能电站地下洞室群主要由引水、厂房、尾水3大部分组成。为方便施工、排水、通风散烟等,还设置有辅助洞室。各洞室长短不一,开挖断面3~12m 不等,各洞室地质条件也各不相同。抽水蓄能引水系统需从上水库进/出水口连接到厂房安装层,立面高差较大,一般在200m 以上,水头较高的甚至可达700m,平面上可选择“一洞一机”到“一洞四机”等多种布置。目前国内采用三级平洞+两级斜井/竖井布置方式较多。上平洞一般长度在2km以内,中平洞及下平洞长度均较短,不超过0.5km。斜井倾角多在45~60°之间,单级斜井长度基本控制在400m 以内。引水主洞直径多为6~10m 之间。

尾水系统隧洞条数往往会等于或多于引水系统的条数,一般为两条或四条,洞径一般略大于引水隧洞,直径在7~10m 之间,长度在2km 以内。厂房系统中主厂房及主变洞洞经均较大,跨度在20m以上,不适宜采用TBM 进行施工,其他厂房系统洞室大多长度较短,洞经不一且纵坡变化范围较大。辅助洞室有施工支洞、交通洞、通风、排水洞等,施工支洞沿整个输水发电系统布置多条,断面大多在6~8m,长度在2km 以内。通风及交通洞长度在1.5km 左右,较长的可超过2km,开挖断面9m 左右。排水洞主要有自流排水洞、排水廊道等,断面3~4m,自流排水洞长度在2~6km,排水廊道单洞长度一般在2km 以内。

1.2 TBM 可应用部位分析

TBM 施工工法在长隧洞连续掘进时具有较好的经济效益,短距离施工需频繁拆装TBM 设备,对TBM 设备使用寿命有较大影响。一般TBM 在拆装4次后主轴承等关键部件需进行更换,随之带来的是TBM 设备成本的大幅上升。同时TBM 设备需根据开挖洞室的断面尺寸、坡度、地质条件、转弯半径、支护要求等内容进行针对性设计,不同的洞径需采用不同的TBM 设备施工。由此可见,抽水蓄能电站错综复杂的地下洞室群若全部应用TBM 施工工法显然是不经济和不太可行的。但随着我国TBM设备制造水平和能力的不断提高,以及综合考虑未来抽水蓄能电站建设水平及新技术应用的需求,为进一步研究和探讨在抽水蓄能电站建设中应用TBM施工提供了机遇和条件。

为进一步降低TBM 的施工成本,需要拟采用TBM 施工的洞室进行选择,其原则主要考虑:可长距离连续施工,减少设备拆装机次数;拟施工的洞室尺寸相近,可优化为同一断面,由同一台TBM施工;采用传统钻爆法施工难度大、有较大安全风险的洞室;可能影响电站建设总工期的关键洞室;TBM 尺寸具有通用性,可兼顾其它抽水蓄能电站施工需要,可电站间衔接使用。基于以上分析,通风洞、交通洞作为厂房施工的通道,其进度直接影响主厂房的开工时间,加快通风洞、交通洞的施工可缩短电站建设的直线工期。且同一项目通风洞、交通洞的断面尺寸一般较为接近,不同项目间洞经也变化不大,研究设计一款大直径平洞TBM 设备,一次完成两个洞室的开挖,可缩短电站关键线路工期,并可衔接使用于其他项目。

引水斜井具有长度长、坡度大等特点,斜井的施工一直是抽蓄电站建设的重难点之一,施工安全风险也较大。若采用TBM 施工,一般将三级平洞+两级斜井布置为一级长斜井方案。虽然目前斜井TBM 工法在我国尚未有应用案例,但国外已有80多个斜井项目成功应用TBM 进行施工,斜井TBM 的施工方法和安全性也得到了充分验证。若采用TBM进行抽蓄斜井施工,既可显著提高施工效率、缩短引水系统建设时间,降低施工安全风险、保护作业人员的安全;同时施工装备及技术提升也将反哺抽水蓄能电站设计,可考虑将多级短斜井合并成一级长斜井,减少引水系统的水力损失,优化引水系统设计。因此研究斜井TBM 施工对抽水蓄能电站设计、施工以及TBM 技术的发展都有较大的技术创新意义。

抽蓄电站布置有较多小断面排水洞,尺寸一般在3~4m 左右,采用人工钻爆法施工存在出渣、通风困难等问题,可研究采用成本较低的小直径TBM进行施工,从而提高小断面洞室的开挖质量和施工效率,改善作业环境。

综上所述,抽水蓄能电站TBM 施工可围绕交通洞和通风洞的大断面平洞TBM 应用、引水斜井TBM 应用、排水系统小断面TBM 应用这三个方向开展研究。

2 应用研究思路和关键技术问题

2.1 通风洞和交通洞TBM 应用研究思路

抽蓄电站通风洞通往厂房的顶层,交通洞一般通往厂房第三层的安装间,均作为厂房开挖期间的施工通道。洞室净断面尺寸一般在8×8m(宽×高)左右,开挖断面在9m 左右。使用TBM 开挖通风洞、交通洞理论上是可行的,但需要解决以下四个问题:

洞径尺寸统一。通风洞和交通洞洞型均为城门洞型,TBM 设备开挖断面为圆形,在保障大件设备运输的前提下需进行洞径优化,将通风洞和交通洞洞径尺寸统一,同时确保TBM 设备开挖后的断面尺寸满足电站使用要求;掘进路线。为降低设备的使用成本,需尽可能地增加连续掘进长度,减少设备拆装次数。TBM 无论从通风洞进入或从交通洞进入,掘进至厂房部位后,已掘进段经支护衬砌后断面变小,设备已无法原路退回,厂房附近也不具备拆机条件。为实现连续掘进设备需穿越厂房,在掘完另一条洞室后在洞外拆机。因此,TBM 掘进路线需经通风洞和交通洞并贯穿厂房进行布置。

洞线优化。TBM 在公路、铁路、引水工程使用时,纵向坡度一般在3%以内,通风洞和交通洞综合坡度一般在5%左右,厂房段坡度约在10%。转弯半径方面,根据初步的设备设计TBM 长度约在100m,最小转弯半径约在300m。需对交通洞、通风洞的洞线进行优化,以适应设备的转弯半径及爬坡需求。TBM 设备厂家需要针对抽水蓄能电站坡度变化情况进行针对性设计,以适应该部位掘进需要;出渣方式。出渣效率制约着整体掘进效率,TBM 设备配套的出渣方式一般为有轨机车或皮带机出渣,有轨机车出渣方式一般适用于3%以内的坡度,皮带机出渣方式适用于长距离直线出渣,交通洞和通风洞部位坡度大于3%,同时进出厂房段有大角度转弯,需TBM 设备厂家结合实际情况对设备进行适应性研究。

2.2 引水斜井TBM 应用研究思路

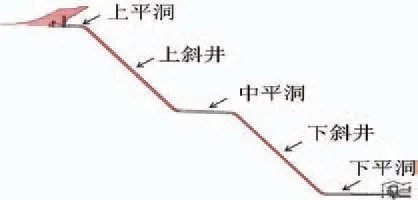

受制于反井钻机施工工法的限制,国内抽蓄电站将长斜井进行分段设计(图1),在两条斜井间设置平洞,缩短单条斜井长度以降低斜井的施工难度。TBM 设备相对于反井钻机不受施工长度限制,连续掘进距离越长优势越大,因此研究将上斜井、下斜井合为一条长斜井使用TBM 施工是可行的。引水斜井使用TBM 施工需要解决以下三个问题:

断面尺寸统一。以某抽水蓄能电站为例,引水上斜井净断面直径为6.5m、长度325m,下斜井净断面直径为5.6m、长度332m,上、下斜井尺寸不统一。TBM 设备一般通过在刀盘下增加垫片的方式实现小范围变径,变径范围在100mm 内,无法满足加大的变径要求,且斜井段施工坡度较大,通过设备改造方式进行变径较为困难,因此需设计单位在保障机组安全稳定运行的前提下统一斜井上、下段断面尺寸。

设备研发。目前国内没有斜井TBM 施工案例,也没有可直接使用的斜井TBM 设备,需TBM 设备厂家根据抽水蓄能电站的地质条件、开挖断面、斜井坡度、支护要求等开展针对性设计。重点研究解决设备开挖掘进、防溜设计、出渣、通风、材料运输、不良地质段支护等问题,结合斜井布置情况,研究设备组装、步进、拆机、转场等一系列问题的应对措施。

长斜井方案优化。有三种优化思路,一是将上斜井、中平洞、下斜井合并为一条斜井,引水上平洞、下平洞位置不变;二是将上斜井、中平洞、下斜井合并为一条斜井,这种布置方式斜井长度较长、坡度较缓,对TBM 施工比较有利,但需重点考虑引水调压井设计的可行性;三是引水上平洞和上斜井调整为一级斜井,保留中平洞和下斜井。以上三种方案需针对不同引水系统条件进行对比分析,确定最优方式。

2.3 排水系统TBM 应用研究思路

图1 抽水蓄能电站引水系统典型布置示意图

排水系统分为两部分:一部分是厂房排水系统,为环绕电站主厂房、主变洞周边设置的排水廊道系统,同时设置一条自流排水洞将厂房排水廊道及排水孔渗水等自流排出;一部分是压力管道排水系统,一般由中平洞压力钢管排水廊道和下平洞排水廊道组成。排水系统传统施工方法为钻爆法施工,由于洞室洞径小、埋深大,存在施工效率低、施工环境差、安全风险大、质量不易控制等问题,使用TBM进行排水系统施工在安全和质量上有较大优势。抽水蓄能电站排水系统使用TBM 施工,需要解决以下三个问题:

布置方案研究。为使TBM 施工更加经济,排水系统隧洞应尽可能多的连通起来,需研究如何一次性完成厂房三层排水廊道施工的问题。为进一步发挥TBM 长距离连续掘进的优势,具备条件的电站,可考虑自流排水洞、厂房排水廊道、下平洞排水廊道连续掘进施工,具体施工方式需结合其它洞室的布置方案进行综合考虑。同时为满足TBM 出渣要求,还需尽可能降低纵坡以匹配出渣方式及出渣设备对坡度的适应能力。

图2 某电站排水系统TBM 施工布置示意图

设备小型化,小转弯半径要求。厂房排水系统呈螺旋形空间立体布置,每层廊道大致呈矩形,转弯半径一般在30~40m,转弯半径小,急转弯位置多,需对TBM 进行小转弯针对性设计,对TBM设备结构设计和转弯施工参数控制提出了全新要求。各抽水蓄能电站排水隧洞断面尺寸变化不大,用于排水洞施工的TBM 具有广泛的工程适应性,可在本工程内或不同工程见转场使用,故要求TBM 设备尽可能短小、紧凑、方便快速拆装。常规TBM长度达到300m,而排水系统TBM 设备整机长度应尽量控制在50m 以内。如何实现高效率、高设备完好性条件下的TBM 紧凑设计是工程面临的挑战。

初期支护。采用TBM 施工,Ⅲ类及以下围岩稳定性较好的洞段支护工程量较钻爆法可大幅减少。然而针对Ⅳ类及以上围岩及断层破碎带等不良地质条件下,支护设计需重点关注。由于设备小型化要求,小断面TBM 无法搭载过于复杂的初期支护设备,若采用人工辅助支护,既无法保证支护的及时性又降低施工效率。如何进行排水隧洞初期支护设计,既能保证施工安全又便于施工,也是一大难点。

3 结语

一般来说,现阶段抽水蓄能项目地下隧洞采用TBM 施工,在纯经济性方面往往无法与钻爆法比肩,采用TBM 施工应从安全、质量、环保、施工进度等各方面综合效益出发,进行全面技术经济分析,充分发挥TBM 技术的特点和优势。

抽蓄地下隧洞进行TBM 试点或推广应用的思路应着力于解决传统施工方法的痛点及难点,各个应用方向应有不同的着力点。其中,通风洞和交通洞应用TBM 施工有利于缩短筹建期施工工期,提前进行厂房施工,为项目提前投产发电创造有利条件;利用TBM 进行引水系统斜井的开挖,使引水系统的立面设计更为灵活,可减少引水隧洞长度、改善水力学条件、节约工程量,对斜井施工质量和安全控制也有本质上的提升,对引水斜井的设计和施工具有较大的技术创新意义;利用TBM 进行排水系统的开挖,从根本上改变了小断面平洞采用钻爆法施工时机械化程度低、通风散烟条件差、施工作业环境差的问题,可极大改善该部位现场施工人员的职业健康环境。

以上部位采用TBM 施工,在改善施工作业环境、设计施工技术突破、节约工程工期上各有特点。抽水蓄能项目地下隧洞的TBM 应用,需针对不同部位做具体分析,解决其关键技术问题,结合技术经济性,论证其合理性及可行性。