基于改进MOGWO算法的气体分馏装置节能优化

刘 涛,朱建军,李佳怡,辛瑞昊

(吉林化工学院信息与控制工程学院,吉林 吉林 132000)

精馏塔是化工生产过程中使用最为广泛的分离单元,也是石油炼制中能耗最大的操作装置之一。气体分馏装置(简称气分装置)主要是将催化裂化装置的液化气精馏分离成高纯度的丙烯、丙烷以及C4和C5等馏分。高纯度丙烯是气分装置的核心产品[1],由于丙烯、丙烷馏分沸点接近、相对挥发度较小,并且气分装置对丙烯产品的纯度要求高,使整个装置的能耗偏高。近年来多位学者在气分装置节能优化方面提出了多种基于流程模拟的优化方法[2-5],也有学者在气分装置的分离序列[6]和丙烯双塔流程上[7]展开优化研究,不同程度地解决了气分装置能耗过高的问题。但这些研究均是对生产工艺流程模拟分析后,对生产参数进行的优化调节,无法实现生产单元多个目标之间的协调与优化,因此对气分装置的优化还有一定的提升空间。

本研究借助PRO/Ⅱ模拟平台对气分装置操作参数进行灵敏度分析,确定相关参数,以气分装置各塔产量、丙烯回收率与装置能耗为优化目标,采用多元线性回归分析法拟合建立多目标优化模型;将惩罚函数机制与改进的多目标灰狼算法(MOGWO)相结合对优化模型进行求解,得到Pareto优化解集,对气分装置进行多目标优化,以优化结果验证节能优化方案的可行性与有效性。

1 工艺简介

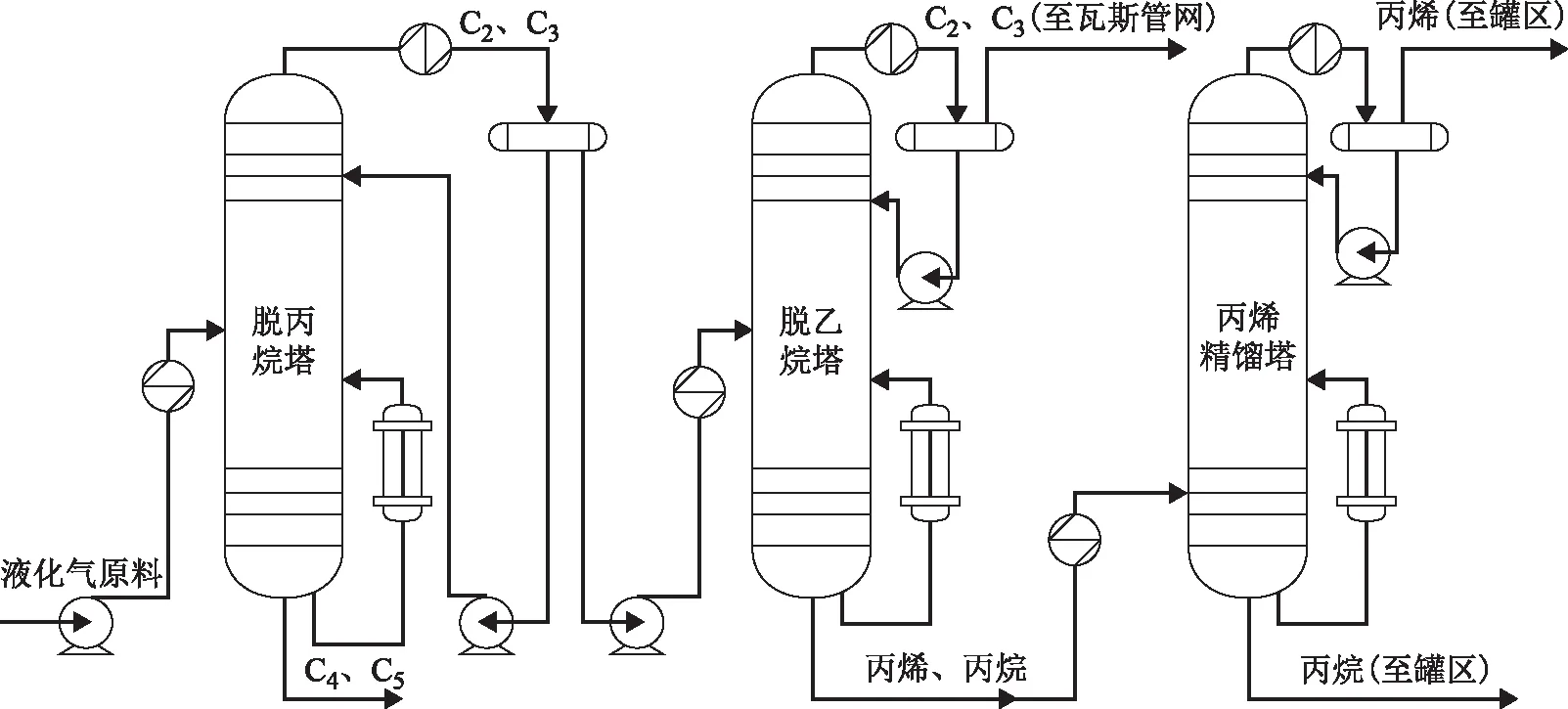

某炼油厂气分装置采用三塔串联的工艺流程,具体工艺流程示意如图1所示。来自催化裂化装置富含丙烯馏分的液化气经脱H2S、脱硫醇后,加热至53 ℃进入脱丙烷塔,塔顶精馏出的C2、C3组分一部分冷却回流,另一部分由进料加热器预热至55 ℃送入脱乙烷塔;塔底的C4、C5组分经冷却后送至甲基叔丁基醚(MTBE)装置。脱乙烷塔塔顶精馏出的C2、C3组分一部分冷却后作为塔顶回流,未冷却的C2、C3组分自压送至瓦斯管网;塔底丙烯、丙烷组分(含微量C2)经预热至50 ℃,自压进入丙烯塔精馏。丙烯塔塔顶蒸出的丙烯组分冷凝后一部分作为塔顶回流,另一部分送至丙烯产品罐区;塔底的丙烷组分经冷却后送至丙烷储罐。

图1 气分装置工艺流程示意

2 气分装置的多目标优化建模

2.1 工艺流程模拟

本研究以某炼油厂气分装置实际运行数据为基础,以PRO/Ⅱ平台对气分装置进行工艺模拟,模拟结果如表1所示。从表1可以看出,该工艺模型各操作塔的塔压,塔顶、塔底温度,以及各塔的分离精度均与装置运行参数基本相符,能够真实反映气分装置的运行工况,说明该装置的工艺模型是正确的,可在不同操作参数条件下模拟气分装置的实际运行工况,为气分装置的多目标优化模型的确定提供数据支撑。

表1 气分装置工艺模拟值与现场数据对比

2.2 多目标优化建模

精馏塔是一个气液两相平衡的系统,其压力、温度与气液相组成有对应关系。压力越低,在气液相组分一定的情况下(即达到相同分离精度)需要的分离温度就越低;温度越低,则生产装置所需要的能耗就越低;另外回流量与再沸器负荷有相应的内在关系[8];各组分的挥发度也与温度成正比,与压力成反比。故在保证气分装置各操作塔工况和分离精度满足工艺要求的情况下,分别对脱丙烷塔与丙烯塔的回流量与进料温度、脱乙烷塔塔压与进料温度进行双参数灵敏度分析,分析操作参数对各操作塔能耗、产量以及丙烯排放含量的影响。

由灵敏度数据分析可知,脱丙烷塔与丙烯塔各自的冷、热负荷与塔顶产量均随回流量与进料温度的升高而呈现近似线性增加的趋势,所以在实际生产过程中要找到脱丙烷塔与丙烯塔各自的回流量与进料温度的最佳优化组合,在保证分离精度和增产的同时塔的能耗不致过高。对脱乙烷塔的灵敏度分析可知,该塔的热负荷与塔顶丙烯排放含量均随塔压与进料温度的增加而呈近似线性减小的趋势;但该塔的冷负荷随着塔压与进料温度的增加而呈线性增加的趋势,所以在脱乙烷塔运行过程中要组合优化搭配塔压与进料温度,在保证分离精度和降低能耗的同时减少塔顶丙烯的排放。

综合以上数据分析,从气分装置节能优化的角度对各操作塔分别建立两个优化目标,即脱丙烷塔以最低生产能耗与最大C2、C3产量为优化目标;脱乙烷塔以最低生产能耗与最少丙烯组分排放为优化目标;丙烯塔以最大丙烯产量与最低生产能耗为优化目标,分别选取脱丙烷塔、丙烯塔的回流量与进料温度为操作变量;脱乙烷塔选取塔压和物料的进料温度为操作变量。

由双参数灵敏度分析可知,各操作塔的优化目标与各自的操作变量呈一定的线性关系,本研究采用多元线性回归分析法对气分装置的操作数据进行提取分析,并结合最小二乘法对各操作塔进行优化模型辨识,确定其模型的相关参数,得到如下3组气分装置多目标优化模型:

①脱丙烷塔:

(1)

②脱乙烷塔:

(2)

③丙烯塔:

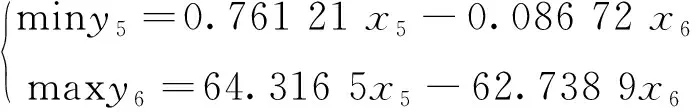

(3)

式中:x1,x2,y1,y2分别为脱丙烷塔的回流量(t/h)、进料温度(℃)、能耗(GJ/h)和塔顶产量(t/h);x3,x4,y3,y4分别为脱乙烷塔的操作压力(kPa)、进料温度(℃)、能耗(GJ/h)与丙烯排放体积分数(%);x5,x6,y5,y6分别为丙烯塔的回流量(t/h)、进料温度(℃)、能耗(GJ/h)与塔顶产量(t/h);以上模型能耗均为各操作塔冷、热负荷之和。

分别对3组优化模型进行多元线性回归方程显著性检验,经计算得脱丙烷塔优化模型的相关系数R2分别为0.959 7和0.985 6,非常接近于1,说明该优化模型的线性回归性是显著的。同理计算脱乙烷塔、丙烯塔的优化模型的相关系数R2也均接近于1,所以此二塔优化模型的线性回归性也是显著的,在此不再鳌述。

3 气分装置的多目标优化

3.1 惩罚函数算法

惩罚函数算法是将构造的惩罚项加入到原目标函数中,变有约束的优化问题为无约束优化问题进行求解。对于不等式约束优化问题:

minf(x)

s.tgu(x)≤0(u=1,2,3…n)

(4)

式中:max[gu(x),0]表示gu(x)与0二者取大值;rk为惩罚因子;k为递增系数。当x满足约束条件时,max[gu(x),0]=0,惩罚项G[gu(x)]=0;当x不满足约束条件时,max[gu(x),0]>0,惩罚项G[gu(x)]>0,惩罚因子rk也随着算法的迭代逐渐增大,加大对目标函数的惩罚。这一过程中x逐渐向可行域靠近趋于最优,当rk→∞时即为目标函数的最优解。

3.2 多目标优化算法

3.2.1 灰狼优化算法(GWO)Mirjalili等[9]在模仿自然界狼群的等级制度与狩猎策略的基础上提出了GWO算法,该算法的基本思想是建立一个模拟狼群狩猎的模型,算法在求解优化问题时将当前的最优解、优解和次优解标记为狼群的α狼、β狼、δ狼[10-11],种群的其他个体狼ω在3只头狼定位的引导下不断调整位置向猎物的方位(可行域内最优解)逼近[12],头狼对个体狼ω位置的引导方程为:

(5)

(6)

(7)

3.2.2 MOGWO算法Mirjalili等[13]在原有GWO算法的基础上提出了MOGWO算法。MOGWO算法主要进行了如下两方面的改进:

(1)引入外部种群Archive机制[14-15]。

MOGWO算法使用外部种群Archive来存储非支配最优解个体,算法在每次迭代运算后都会产生新的个体,将新产生的个体与当前Archive中的个体采用非支配比较机制对种群Archive进行更新,Archive种群的更新方法如下:

①如果Archive种群存在任意个体支配新个体,则该新个体不加入种群。

②如果Archive种群中有1个或多个个体被新个体所支配,则该新个体加入种群,同时删除被其支配的个体。

③如果新个体与Archive种群中所有个体互不支配,则该新个体加入种群。

MOGWO算法在求解优化问题时Archive种群有数量上限,为了保持Archive种群数量不超限与种群的多样性,对Archive种群做如下操作:

①计算Archive种群个体的目标函数值f1,f2,…,fn,并找出每个目标函数的最大、最小值记作fimax和fimin,i=1,2,…,n。

②计算每个个体的拥挤度距离D(i):

(8)

式中,fi(j+1)和fi(j-1)表示为与个体j相邻的两个体的第i个目标函数值。

③种群中的每个个体都有相对应目标函数的D(i),当Archive种群数高于上限值时,MOGWO算法随机删除拥挤度小的个体,保留拥挤度大的个体,以维持Archive的个体数及提高种群的多样性。

(2) 头狼选择方式。

MOGWO算法采用轮盘赌的方式在Archive种群选择头狼[16-17]。为提高算法的搜索能力,Archive中每个个体被选择的概率与其所在种群的个体总数成反比,选择概率Pi的计算式为:

(9)

式中:c为大于1的常数,根据实际需要设定;Ni为该个体所在种群的总数。

3.3 MOGWO算法的改进

3.3.1 引入惩罚函数机制为了提高MOGWO算法的搜索效率,加快搜索区域向优化目标的可行域靠近,将惩罚函数机制引入到GWO算法中,在约束条件的基础上创建惩罚项,构建优化目标的惩罚函数,具体过程见式(4)所示。算法中的惩罚因子rk在计算过程中不断地对偏离可行域的个体狼施加惩罚,使其搜索的最优解在Archive种群的非支配选择中被剔除,从而加快狼群搜索区域向可行域靠近,并保持Archive种群的非支配性。

3.3.2 增加动态搜索因子为改善MOGWO算法易陷入局部最优、稳定性不足的缺陷,本研究在更新狼群位置时加入线性动态搜索因子θ,通过调整θ因子来修正狼群更新位置的步长,算法在每次迭代后会更新一次θ因子的适应度值来改变狼群位置更新的步长,从而提高狼群的局部搜索能力加快收敛速度,避免算法陷入局部最优。动态搜索因子θ的计算式为:

(10)

式中:θstart和θend分别为起始和终止时的搜索因子,θstart=1.2,θend=0.4。更新步长后狼群位置的计算式为:

(11)

3.3.3 改进后的MOGWO算法流程改进后的MOGWO算法流程共有8个步骤。

步骤1:初始化狼群,设置狼群规模Mw和Archive种群数上限Nw;设置惩罚因子rk、递增系数k、轮盘赌系数c和最大迭代次数t_max。

步骤2:计算初始化狼群个体目标函数值后进行非支配排序,根据Archive种群数上限Nw建立Archive。

步骤3:依据式(7)计算控制参数α,摆动因子A、C的参数值。

步骤4:按轮盘赌系数c,根据式(9)计算3只头狼的选择概率,在Archive种群中选择3只头狼。

步骤5:依据式(5)、式(6)、式(10)、式(11)更新种群个体狼ω的搜索位置。

步骤6:计算狼群个体的目标函数值,依照式(4)引入惩罚机制构建惩罚函数,对偏离可行域外的个体狼的目标函数施加惩罚,对惩罚后狼群个体进行非支配排序,选出当前种群的非支配解。将新产生的非支配解与Archive种群个体进行比较,删除被支配个体,完成Archive种群更新。

步骤7:观察Archive种群数量是否达到上限Nw,如果超限则根据式(8)计算个体拥挤度,剔除拥挤度过密个体。

步骤8:判断迭代次数是否达到上限值t_max,是则输出种群非支配个体作为多目标优化结果,否则更新惩罚因子rk+1=krk后返回步骤3继续计算。改进的MOGWO算法流程如图2所示。

图2 改进的MOGWO算法流程

3.4 优化结果

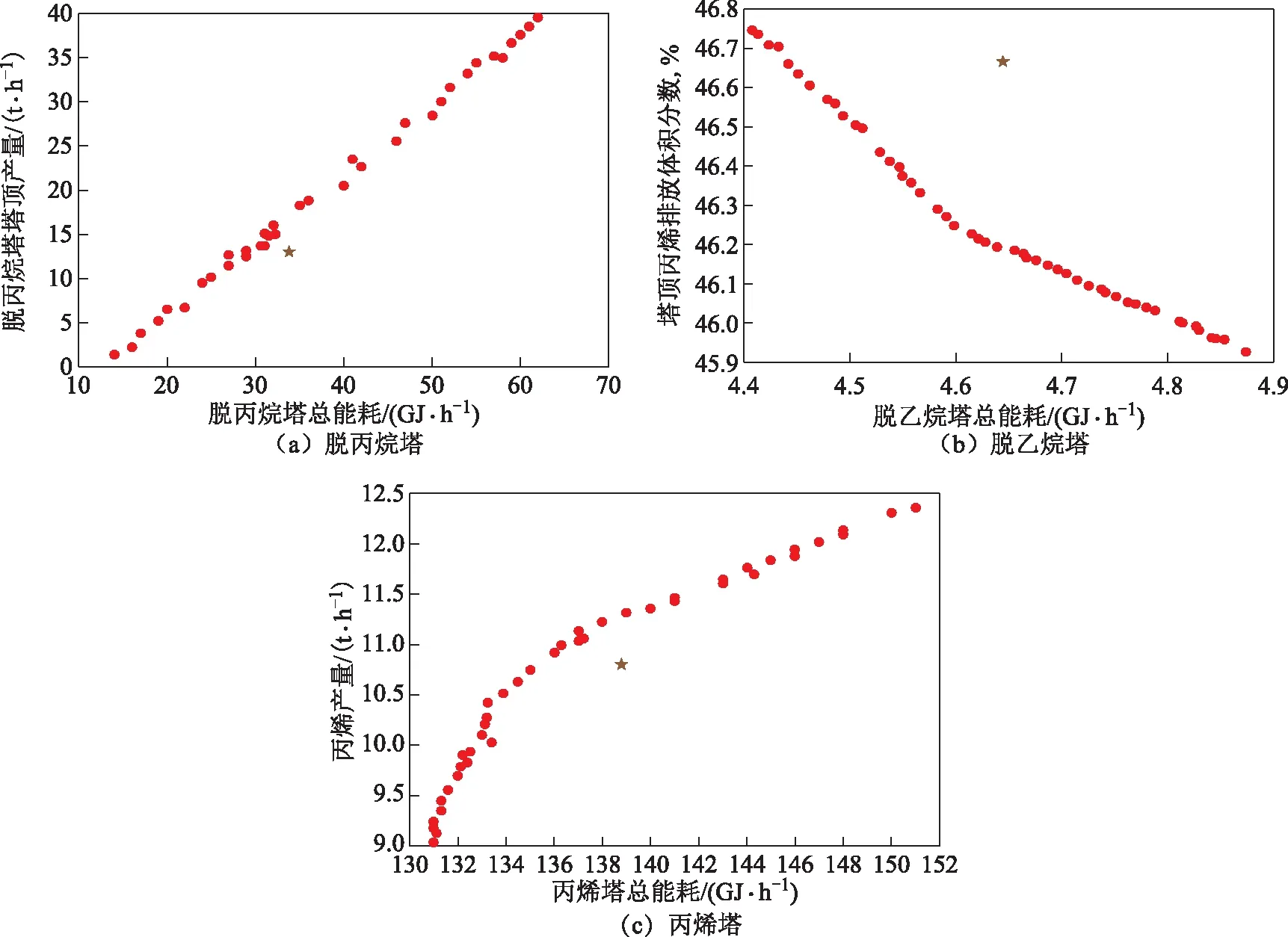

算法基本参数设置为狼群规模Mw=100,Archive种群数Nw=50;惩罚因子rk=0.8,递增系数k=1.2,轮盘赌系数c=2,θstart=1.2,θend=0.4,最大迭代次数t_max=1 000。计算后每组优化模型得到50个Pareto最优解,图3分别给出了3组装置优化结果的Pareto 最优解分布,从最优解的分布看已经近似接近Pareto前段,并且分布也较均匀。

由图3优化结果可知,气分装置的产量与生产能耗基本呈正向关系,装置丙烯的排放量与能耗呈反向关系,即增加产量的同时其生产能耗也相应增加,丙烯排放量相应减小。从图3(a)、(c)可知,脱丙烷塔与丙烯塔的生产能耗随着两塔产量的增加而呈上升趋势;从图3(b)可知,脱乙烷塔塔顶的丙烯排放量随着该塔生产能耗的增加而呈减少趋势。这说明多目标优化命题中各单元塔的操作参数不能保证每个塔的优化目标同时达到最优,但对图3中各操作塔能耗趋势分析可知,在同样的装置能耗下,可通过调整各单元塔的操作参数组合来实现增产和降低丙烯排放量的目标,即在同样的生产能耗下,可通过改变脱丙烷塔与丙烯塔进料温度与回流量的参数组合实现产量的最大化;可通过调整脱乙烷塔塔压与进料温度的搭配,在相同塔装置能耗下实现丙烯排放量的最小化,提高丙烯组分的回收率。对比图3中气分装置各操作塔的实际工况可知,目前各塔操作工况并不是在最优的状态下,其中脱丙烷塔与丙烯塔可通过调整操作参数增产的同时,其能耗还可以继续降低;脱乙烷塔在优化操作参数后,在保证减少丙烯排放量的同时,其能耗还可以相应降低。表2给出了对气分装置的调优方案及优化结果。

图3 气分装置目标优化结果★—目前工况; ●—优化计算结果

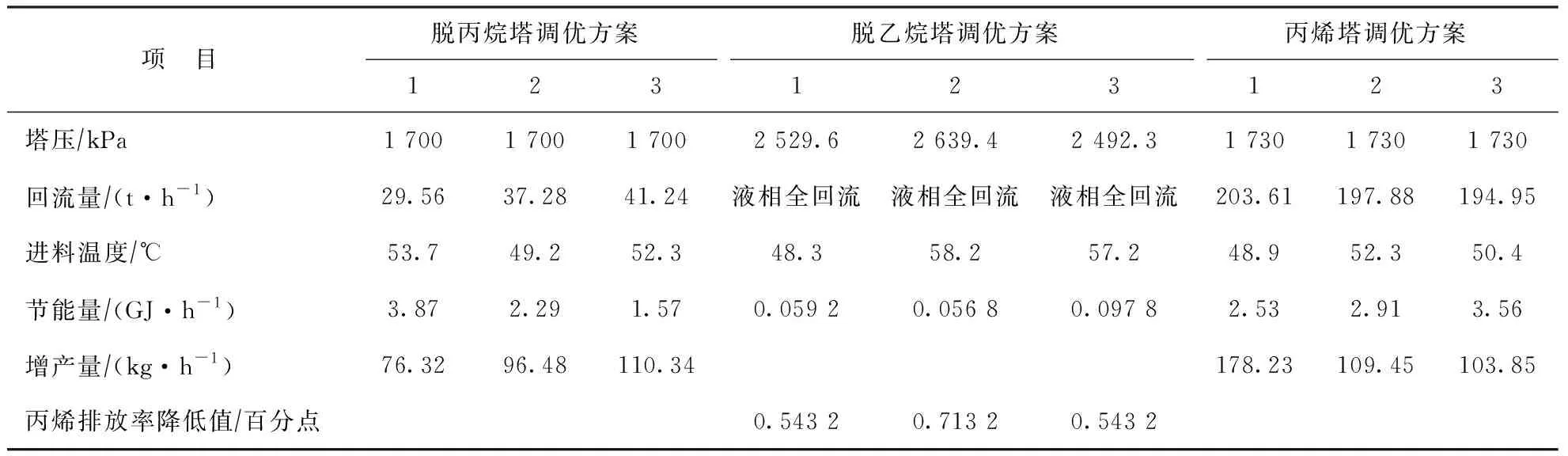

表2 优化方案及优化结果

表2结果表明,改进的MOGWO算法求解气分装置多目标优化问题时,可以得到多组操作参数搭配对气分装置进行生产调节。这些操作参数搭配在气分装置多个优化目标上各有优劣,因此决策者可根据当前装置不同的运行工况,在优化的Pareto最优解集中选择多组操作参数搭配对生产进行调整,从而使装置运行满足节能增效的目标。

4 结 论

研究了气分装置的多目标优化问题,在气分装置工艺模拟的基础上建立该装置的产量与能耗、丙烯排放与能耗的节能优化模型,将惩罚函数机制引入到改进的MOGWO算法中对优化模型进行求解,优化结果证明了该方法的可行性和有效性,可通过多组操作参数的优化搭配,使气分装置在增产与降低丙烯排放的同时减少装置能耗,实现气分装置的节能增效。此研究方法为气分装置的优化节能提供了高效可行的解决方案,同时也为其他精馏装置的优化节能提供设计思路。