蜡油全液相加氢技术的工业应用

徐 秋 鹏

(中海油惠州石化有限公司,广东 惠州 516086)

在现代炼油行业,加氢处理装置往往由于操作条件较为苛刻,所以装置投资很大。为生产满足环保要求的清洁石油产品,世界各国炼油技术人员开发了很多加氢技术,以降低装置的投资和能耗。其中液相加氢技术是近几年发展起来的一种突破性加氢技术。在液相加氢技术中,反应是以液相进行的。传统滴流床加氢技术需要大量的富氢气循环气与进料一起进入反应器,以确保反应所需的氢气被充分溶解至液相中。液相加氢工艺技术反应部分不设置氢气循环系统,依靠液相产品循环以溶解足量的氢气,满足加氢反应的需要[1-2]。同时,由于液相加氢工艺技术可以消除催化剂润湿因子的影响,而且循环油的比热容大,从而提高催化剂的利用效率,大大降低反应器的温升,减少裂化等副反应的发生。

与传统滴流床加氢装置相比,液相加氢装置具有以下显著特点[3-4]:①由于取消了氢气循环系统,节省了循环氢压缩机系统、高压分离系统及其相应设备,可以减少装置占地,节约投资,没有高压空气冷却器后装置低温热损失大幅减少,能耗也大幅降低;②装置的生产安全性和稳定性大大提高,维护费用更低;③催化剂用量更低,实际操作寿命延长;④氢损失更少;⑤可同时做到高脱硫率和高脱氮率;⑥更安全地实现低综合成本加氢目标。

中海油惠州石化有限公司(简称惠州石化)二期项目2.6 Mt/a蜡油全液相加氢装置于2017年建成投产。在开工后的两年时间内,因氢气不足及循环油泵设计缺陷问题,该装置一直处于断断续续的低负荷运行状态,平均负荷只有30%左右,累计加工蜡油原料量为1.4 Mt,催化裂化柴油量约为0.1 Mt。在装置运行了两年多后,装置负荷提高到设计值并进行了标定。由于原料和产品库存受限,装置标定的调整和标定时间都很短,只能将反应温度调整到接近设计的初期值就开始标定,装置的操作未达到最优化,催化剂活性仍处于初期水平,后续数据对比也取设计的初期数据。以下对装置两年多的运行及标定情况进行总结。

1 装置简介

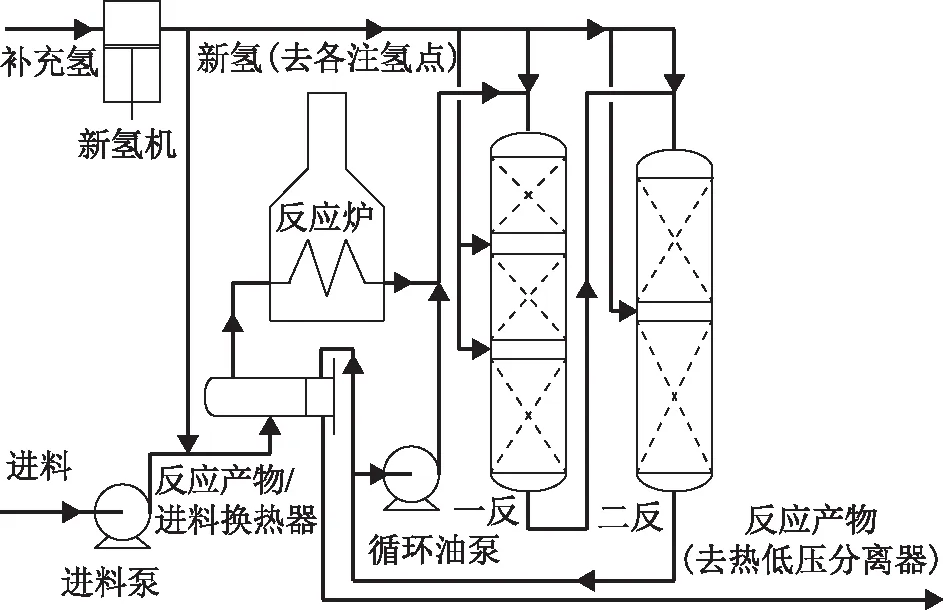

装置采用了杜邦公司的IsoTherming[5-6]全液相加氢技术,由上海河图工程股份有限公司设计,是国内首套采用全液相加氢技术的蜡油加氢装置。装置反应系统的原则流程如图1所示。原料经反应进料泵升压后混入少量氢气,经换热和反应炉加热后与循环油混合,再依次进入第一反应器(以下简称一反)和第二反应器(以下简称二反),在每个床层入口的混氢器内溶入饱和的氢气后进入催化剂床层反应;反应器出来的生成油一部分经循环油泵与新鲜进料混合进入反应器,另一部分与原料换热后减压进入热低压分离器,后续流程与传统滴流床加氢装置相同。一反第一床层主要装填保护剂和低活性催化剂,第二床层装填中等活性催化剂,第三床层装填中高活性催化剂;二反的两个床层均装填高活性催化剂。

图1 液相加氢装置反应系统原则流程

装置设计原料为质量分数90%的沙特中质原油(简称沙中原油)减压蜡油与质量分数10%的蓬莱原油减压蜡油的混合原料,主要产品为催化裂化装置原料。反应器入口压力为14.04 MPa,催化剂选用雅保公司生产的加氢精制催化剂,设计生产周期为3年,活性催化剂总体积空速与常规滴流床蜡油加氢装置相当。

2 装置典型运行数据及标定结果

2.1 主要原料性质

2.1.1 混合原料油性质虽然装置设计原料为质量分数90%的沙中原油减压蜡油和质量分数10%的蓬莱原油减压蜡油的混合原料,但实际运行中(包括装置标定期间)所加工的原料只有沙中原油减压蜡油。表1所示为装置的设计原料性质和装置标定期间两次采样分析的原料性质。由表1可以看出,因未掺炼质量分数10%的低硫环烷基蜡油,故装置实际加工原料的硫质量分数略高于设计值,氮质量分数较低,馏分也比设计值轻。

表1 原料性质

2.1.2 新氢分析数据装置标定期间的新氢组成见表2。由表2可见,装置设计新氢纯度(φ)为99.9%,实际纯度约为98%,可能会对物料平衡中的氢耗数据有较大影响。

表2 新氢组成 φ,%

2.2 装置反应部分典型操作参数

装置标定期间反应部分的主要操作参数见表3。

由于装置标定调整时间短,无法将反应温度调整到合适温度,将反应出口温度调整到设计初期390 ℃后就停止调整,稳定期间反应出口温度逐渐上升到395.4 ℃。标定期间运行参数与设计值相比有一些偏离,表现在以下几个方面:

表3 反应部分主要操作参数

一是反应器入口温度(即一反入口温度)比设计值高15.9 ℃,但反应器出口温度(即二反出口温度)仅比设计值高5.4 ℃,反应器总温升(20.5 ℃)比设计值(31.0 ℃)偏低较多。这是由于芳烃加氢饱和是蜡油加氢反应热的主要来源之一,而由于标定所用原料中未掺炼环烷基蜡油,因而原料中芳烃含量比设计值低,导致反应热偏低[7],反应总温升低于设计值。

二是反应器入口注氢量和二反第二床层注氢量与设计值偏差较大,炉前注氢量和一反入口注氢量达到设计值的两倍,而二反第二床层入口注氢量非常小,注氢阀开度只有5%。注氢量分布与设计值偏差较大与原料组成偏差及反应温度有关。原料中芳烃含量低于设计值,氢气在链烷烃中的溶解度高于芳烃中的溶解度[8],因此在反应器入口有更多的氢气溶解在油中。反应器入口温度较设计初期高16 ℃,导致主要反应在前面催化剂床层就完成,最后一个反应器的加氢反应少,耗氢量也低,实际总注氢量与设计值基本吻合。

三是反应器总压降比设计值高,反应器出入口压差设计值为0.22 MPa,实际达到0.40 MPa。反应器压降比设计值高,对循环油泵流量有较大的影响。

2.3 主要产品性质

2.3.1 加氢蜡油产品性质加氢蜡油产品性质见表4。由表4可以看出:两个加氢蜡油标定样品的硫质量分数分别为945 μg/g和865 μg/g,均略低于设计值;氮质量分数分别为84 μg/g和65 μg/g,均小于100 μg/g,并远低于设计值;加氢蜡油产品性质完全满足催化裂化装置对原料的要求,也显示出催化剂经过两年的运行及多次开停工仍保持着良好的活性。

表4 加氢蜡油产品性质

2.3.2 加氢柴油产品性质加氢柴油产品性质见表5。由表5可以看出,加氢柴油产品的馏程比设计值明显偏低,标定期间分馏塔柴油抽出侧线已经全开,柴油产品仍然不能全部抽出。但从加氢蜡油馏程来看,分馏塔分离效果较好,柴油与蜡油馏程基本没有重叠,蜡油中残留的柴油组分较少,5%馏出温度与设计值基本吻合。

表5 加氢柴油产品性质

3 物料平衡

装置标定期间的物料平衡数据见表6。由表6可以看出,装置标定期间物料平衡数据与设计值基本吻合,在补充氢携带烃类化合物含量高于设计值的情况下,低分气、不凝气收率低于设计值,说明催化剂选择性好,副反应少,气体产率低。石脑油和柴油产率略高于设计值,原因一是原料油馏程较设计值低,携带柴油组分多,二是因为装置装填催化剂的酸性比设计的基准催化剂略强,长链分子蜡油发生了部分裂化反应,生成石脑油和柴油,因此柴油和石脑油收率都稍高于设计值。

表6 物料平衡数据

4 能 耗

装置主要耗能设备为补充氢压缩机、反应进料泵和两台加热炉,补充氢压缩机装有无级调量设施,反应进料泵带液力透平回收能量。装置标定期间的能耗数据见表7。由表7可以看出,装置标定期间综合能耗为274.63 MJ/t,比设计值(370.30 MJ/t)低95.67 MJ/t。

标定期间由于反应进料泵液力透平离合器故障未投用,不能通过液力透平回收电能,如果投用液力透平,可省电980(kW·h)/t,可降低能耗33.44 MJ/t。此外,用于分馏塔汽提蒸汽的分馏塔中段回流蒸汽发生器的产汽量远低于设计值,需要补充大量低压蒸汽用作汽提蒸汽,对能耗也有一定的影响。

5 存在的问题

(1)装置循环油泵选用德国Hermetic公司生产的高压屏蔽泵,在开工进油之前无法试运,首次开工过程中循环油泵轴向位移持续增加并导致最后联锁停运,因设备设计存在隐患,经过5次返厂维修改造才解决问题,每次维修后装置都需要在柴油工况下开工试泵,因此在装置加工蜡油前就经历多次开停工。

(2)循环油泵实际流量与设计值存在较大差距,变频电机无法达到设计的最高转速,存在定子温度高、接线柱温度高的问题,装置高负荷运行时需同时开两台泵。

(3)反应器每个床层底部收集器的缝隙大,需要装填最大Ф50 mm的瓷球,瓷球装填数量多,占用较多的空间,内构件还有很大的改进空间。

(4)装置分馏系统设计存在一些不足,装置低负荷运行时分馏塔中段回流无法建立;满负荷运行下,中段回流量也远低于设计值,导致中段回流蒸汽发生器产汽不足,不能满足分馏塔汽提蒸汽的需求量,需要额外补充低压蒸汽作汽提蒸汽,增加了装置能耗。

6 液相加氢装置催化剂保护经验总结

惠州石化蜡油全液相加氢装置在两年多时间内经历了十多次各类开停工,但是催化剂仍然维持着较好的活性水平。液相加氢装置不管是正常操作还是在开停工时,都需要让催化剂处于液相中。在开停工阶段反应器液位不易控制时,宁可让反应器满液位也不能让催化剂暴露在气体环境中;而在装置长时间停工时,则需用柴油循环将温度降到较低值(此温度由催化剂专利商提供)后再退出存油,并在氮气环境下保护催化剂。

在装置正常生产阶段需要维持循环比尽量大,特别是在原料中少量掺炼热裂化原料时,由于此类原料加氢饱和需要的氢耗大而且溶解氢能力低,因此需要3~5倍甚至更多的循环油来提供氢气,避免反应中出现贫氢情况。

7 结 论

惠州石化2.6 Mt/a蜡油全液相加氢装置以沙中原油减压蜡油为原料生产催化裂化装置原料。标定结果表明:对于硫质量分数大于2.7%、氮质量分数大于500 μg/g的减压蜡油原料,加氢蜡油产品的硫质量分数小于1 000 μg/g,氮质量分数小于100 μg/g,完全满足催化裂化装置的进料要求;装置标定期间的综合能耗为274.63 MJ/t,不但低于传统滴流床蜡油加氢装置,而且优于装置设计指标;装置整体运行情况达到设计要求。