乳酸基低共熔溶剂-钼酸铵体系催化氧化脱硫性能研究

赵 岩,李秀萍,郭永成,赵荣祥,马 骏

(1.辽宁石油化工大学石油化工学院,辽宁 抚顺 113001;2.中国石油抚顺石化分公司洗涤剂化工厂)

燃料油燃烧产生的硫化物是大气污染的主要来源,同时也严重危害人类的健康[1]。欧美等发达国家已经出台了严格的法规来降低油品的硫含量,要求硫质量分数低于10 μg/g[2]。随着国Ⅵ汽油标准的实施,我国燃料油市场正与世界燃油市场接轨。加氢脱硫(HDS)是目前石化行业主要的脱硫方法,其是在高温、高压和氢气存在下将油品中硫化物加氢脱除[3-5]。采用高温高压等苛刻的反应条件,以及由于空间位阻效应,芳香类硫化物脱除效果不佳是加氢脱硫工艺的主要缺点[6],为克服这些缺点,研究者陆续开发了氧化[7]、萃取[8]、吸附[9]、光催化[10]和电化学脱硫[11]等非HDS工艺。其中氧化脱硫因为具有反应条件温和,对设备和工艺要求较低,且能有效地脱除噻吩类硫化物等优点[12],成为加氢脱硫的重要补充。

近年来,低共熔溶剂作为一种新的绿色溶剂在化学化工领域得到了较为广泛的应用。低共熔溶剂[13]这一概念是Abbott教授在2003年首先提出的,其本质上是通过两种或三种不同熔点的化合物按一定比例混合后形成的一种离子混合物。因为化合物之间会形成氢键作用力,导致晶格能下降,使低共熔溶剂的熔点降低[14]。低共熔溶剂具有蒸气压低、毒性小、可生物降解、导电性优良、电化学窗口宽等独特的物理化学性质,并且可以通过选择合适的组分和配比来调节其性能[15],使其在电化学、油品精制、分子筛的合成、催化反应中都得到一定应用。同样的低共熔溶剂在油品脱硫中也得到了关注[16]。在萃取脱硫中低共熔溶剂作为萃取剂直接萃取硫化物,并取得了一定的效果。例如,Lima等[17]合成了16种以聚乙二醇(PEG)为氢键供体的低共熔溶剂,并对其萃取性能进行了研究,发现TBAC/PEG-400型低共熔溶剂对二苯并噻吩(DBT)和噻吩(TH)单次脱硫率分别可以达到85%和68%,并且经过6次重复使用,低共熔溶剂的脱硫率分别为53%和17%。Sudhir等[18]以甲基三苯基溴化膦和四乙二醇为原料,在前者与后者摩尔比分别为1∶2,1∶3,1∶4,1∶6时合成了低共熔溶剂,并在20 ℃下进行单级萃取脱硫,在摩尔比为1∶4时的脱硫率为55%,经4次循环萃取后脱硫率达到了85%。低共熔溶剂用于萃取脱硫时,要达到深度脱硫需要进行多级循环萃取,加大了低共熔溶剂的用量。研究发现,一些酸性低共熔溶剂在氧化脱硫体系中可以起到萃取剂和催化剂的作用[19],这种低共熔溶剂中加入氧化剂形成氧化-萃取脱硫体系能有效提高脱硫率[20]。如李佳慧等[21]合成了氯化胆碱/草酸低共熔溶剂,并用双氧水(H2O2)作为氧化剂,结果表明在最佳条件下氧化-萃取脱硫系统对DBT的脱除率为95%,在5次重复利用后脱硫率仍在90%。侯良培等[22]通过加热氯代正丁基吡啶和对甲苯磺酸的混合物制备了对甲苯磺酸型低共熔溶剂,并用在氧化-萃取体系中,在最佳的反应条件下,对DBT的脱除率达到了98.2%。然而,很多低共熔溶剂本身不具有酸性或酸性较弱,单独使用脱硫效果不佳。为此,在低共熔溶剂中加入催化剂形成催化氧化脱硫体系可以较好地解决这一问题。例如,Jiang Wei等[23]合成了氯化胆碱/正丁基三甲基铵型低共熔溶剂,以其为萃取剂、[PSTEtA]3PW12O40为催化剂、双氧水为氧化剂组成了氧化脱硫系统,结果表明在反应时间为2.5 h时的脱硫率为100%。

尽管低共熔溶剂被称为“绿色溶剂”,但是采用含氯或强酸性氢键配体的采用仍然可能造成环境困扰。为此,本课题采用不含氯的己内酰胺和弱酸性的乳酸为氢键配体合成乳酸基低共熔溶剂。以乳酸基低共熔溶剂为萃取剂和助催化剂,以钼酸铵为催化剂,H2O2为氧化剂,形成萃取催化氧化脱硫体系,并研究该体系的氧化脱硫性能。对反应温度、n(H2O2)/n(DBT)、剂油体积比、钼酸铵加入量以及硫化物类型对硫脱除率的影响进行考察。

1 实 验

1.1 原料及试剂

己内酰胺(质量分数为99.0%)、乳酸(质量分数为90%)、钼酸铵[(NH4)6Mo7O24·4H2O,质量分数为99%]、4,6-二甲基二苯并噻吩(4,6-DMDBT,质量分数为99%)、DBT(质量分数为99.0%)、苯并噻吩(BT,质量分数为97%),均为分析纯,购于阿拉丁试剂有限公司;H2O2(质量分数为30%)、四氯化碳(CCl4,质量分数为99%)、正辛烷(质量分数为98%),均为分析纯,购于国药集团化学试剂有限公司。

1.2 仪器及测试条件

采用美国Nicolet公司生产的AVATAR370型红外光谱仪对样品及产物进行傅里叶变换红外光谱(FT-IR)分析,KBr压片,400~4 000 cm-1扫描;采用AV-400型核磁共振仪(氘代甲醇为溶剂,四甲基硅烷为内标)对样品进行氢谱核磁共振(1H NMR)分析;采用江苏江分电分析仪器有限公司生产的WK-2D型微库仑综合分析仪测定样品及反应产物的硫含量;智能节能恒温槽(DC-1006),宁波新芝生物科技股份有限公司生产;旋转蒸发器(RE-52),巩义市予华仪器有限责任公司生产。

1.3 乳酸基低共熔溶剂的制备

分别称取1.1 g己内酰胺和1.8 g乳酸混合后加入到50 mL烧杯中,在室温下持续搅拌20 min至形成无色透明溶液,即为乳酸基低共熔溶剂。

1.4 氧化脱硫反应性能评价

将1.437 g DBT溶解于500 mL正辛烷中,配制成硫质量浓度为500 mg/L的DBT模拟油。按一定比例向50 mL三角瓶中依次加入乳酸基低共熔溶剂、DBT模拟油、H2O2、(NH4)6Mo7O24·4H2O,混合均匀后置于智能节能恒温槽中进行搅拌反应,每隔20 min取0.1 mL上层液体,进行硫含量测定,并计算脱硫率。

η=(C0-Ct)/C0×100%

(1)

式中:η为脱硫率,%;C0为DBT模拟油中硫的质量浓度,mg/L;Ct为反应时间为t时模拟油中硫的质量浓度,mg/L。

待氧化脱硫反应结束后,用分液漏斗将DBT模拟油相与乳酸基低共熔溶剂相分离,然后加入CCl4对乳酸基低共熔溶剂相进行反萃取,再使用旋转蒸发仪除去CCl4,得到反应产物(白色晶体)。

2 结果与讨论

2.1 乳酸基低共熔溶剂的表征

对乳酸、己内酰胺和乳酸基低共熔溶剂进行FT-IR表征,结果如图1所示。从图1可以看出,己内酰胺的光谱中,波数1 667 cm-1处归属于羰基特征峰,波数3 208 cm-1和3 078 cm-1处归属于N—H伸缩振动峰[24];乳酸的光谱中,波数1 717 cm-1处归属于羰基伸缩振动峰[25],波数3 376 cm-1处归属于羧酸基团上的O—H键伸缩振动。而乳酸基低共熔溶剂的光谱中己内酰胺的羰基特征峰和乳酸的羰基伸缩振动峰分别移动到波数1 628 cm-1和1 734 cm-1处,同时乳酸的羧酸基团上的O—H键伸缩振动峰也由原来的波数3 376 cm-1处移动到波数3 317 cm-1处,并且己内酰胺的N—H伸缩振动峰消失。这表明己内酰胺和乳酸之间存在较强的氢键作用[19]。

图1 乳酸、己内酰胺和乳酸基低共熔溶剂的FT-IR图谱

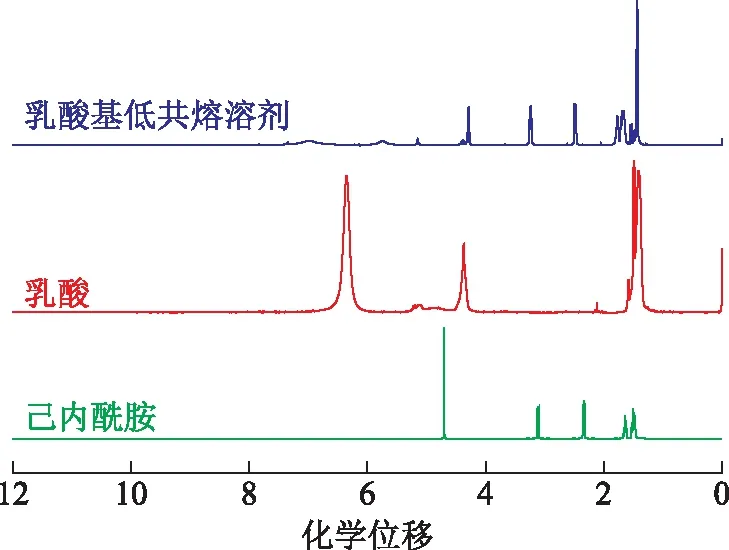

为进一步确定己内酰胺和乳酸之间的氢键作用,对乳酸、己内酰胺和乳酸基低共熔溶剂进行1H NMR分析,结果如图2所示。从图2可以看出:乳酸基低共熔溶剂波谱中己内酰胺的氢峰由原来的化学位移4.69处移动到5.14处,乳酸的氢峰由原来的化学位移6.35处移动到6.97处,再次说明了己内酰胺和乳酸之间形成了氢键。

图2 乳酸、己内酰胺和乳酸基低共熔溶剂的1H NMR图谱

2.2 氧化脱硫反应性能评价

2.2.1 反应温度的影响在n(H2O2)/n(DBT)为6∶1、萃取剂/原料油(剂油)体积比为2∶10、钼酸铵质量浓度为4 g/L的条件下,考察不同反应时间下反应温度对DBT模拟油脱硫率的影响,结果如图3所示。从图3可以看出:在180 min反应时间内,当反应温度从50 ℃上升到60 ℃时,DBT模拟油的脱硫率由73.2%升至88.8%,这归因于乳酸基低共熔溶剂黏度随着温度的升高而降低,促进了DBT从油相向溶剂相的转移[26];当反应温度为70 ℃时DBT模拟油的脱硫率达到98.6%,但当反应温度为80 ℃时DBT模拟油的脱硫率反而下降,这主要是因为过高的反应温度导致双氧水的分解速率加快[27]。综合考虑DBT模拟油的脱硫效果和节能,选择反应温度为70 ℃。

图3 不同反应时间下反应温度对DBT模拟油脱硫率的影响反应温度,℃:■—50; ●—60; ▲—70;

2.2.2n(H2O2)/n(DBT)的影响在反应温度为70 ℃、剂油体积比为2∶10、钼酸铵质量浓度为4 g/L的条件下,考察不同反应时间下n(H2O2)/n(DBT)对DBT模拟油脱硫率的影响,结果如图4所示。由图4可以看出:在180 min反应时间内,当n(H2O2)/n(DBT)从2∶1到6∶1变化时,DBT模拟油的脱硫率从63.1%上升到98.6%;当n(H2O2)/n(DBT)为8∶1时,DBT模拟油的脱硫率降为94.4%,这是因为过多的H2O2会稀释低共熔溶剂,降低低共熔溶剂的萃取性能[28]。因此选择n(H2O2)/n(DBT)为6∶1。

图4 不同反应时间下n(H2O2)/n(DBT)对DBT模拟油脱硫率的影响n(H2O2)/n(DBT):■—2∶1; ●—4∶1; ▲—6∶1;

2.2.3 钼酸铵加入量的影响在反应温度为70 ℃、n(H2O2)/n(DBT)为6∶1、剂油体积比为2∶10的条件下,考察不同反应时间下钼酸铵加入量对DBT模拟油脱硫率的影响,结果如图5所示。从图5可以看出:在180 min反应时间内,当钼酸铵质量浓度从2 g/L增加到4 g/L时,DBT模拟油的脱硫率从98.1%增加到100%,且在反应时间为120 min时反应达到平衡;当钼酸铵质量浓度增加到6 g/L时,DBT模拟油的脱硫率下降到98.6%。这是因为在双氧水加入量一定的条件下增加催化剂的量无法形成足够的过氧钼酸铵,从而降低了催化剂的活性[29]。综上,选择钼酸铵的最佳质量浓度为4 g/L。

图5 不同反应时间下钼酸铵加入量对DBT模拟油脱硫率的影响钼酸铵质量浓度,g/L:■—2; ●—4; ▲—6

2.2.4 剂油体积比的影响在氧化脱硫的过程中,乳酸基低共熔溶剂作为萃取剂,它的加入量决定着有多少DBT分子被萃取到乳酸基低共熔溶剂相。在反应温度为70 ℃、n(H2O2)/n(DBT)为6∶1、钼酸铵质量浓度为4 g/L的条件下,考察不同反应时间下剂油体积比对DBT模拟油脱硫率的影响,结果如图6所示。从图6可以看出:当剂油体积比为1∶10、反应时间为100 min时,DBT模拟油的脱硫率达到100%,而剂油体积比为2∶10、在反应时间为120 min时DBT模拟油的脱硫率达到100%;当剂油体积比增加到3∶10、在反应时间为180 min时DBT模拟油的脱硫率为97.8%,继续增加剂油体积比到4∶10时,DBT模拟油的脱硫率下降至97.6%。主要原因是氧化剂加入量一定的情况下,过多的低共熔溶剂会导致n(H2O2)/n(DBT)的降低,进而导致脱硫率的下降[30]。因此,选择剂油体积比为1∶10。

图6 不同反应时间下剂油体积比对DBT模拟油脱硫率的影响剂油体积比:■—1∶10; ●—2∶10; ▲—3∶10;

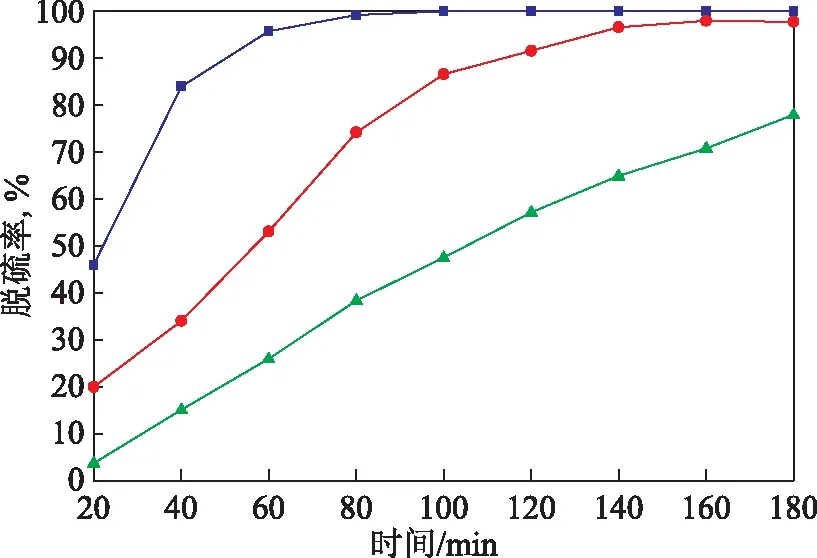

2.2.5 不同硫化物的影响将1.047 g BT、2.12 g 4,6-DMDBT分别溶解于500 mL正辛烷中,制得硫质量浓度均为500 mg/L的BT模拟油和4,6-DMDBT模拟油。在反应时间为180 min、反应温度为70 ℃、n(H2O2)/n(DBT)为6∶1、钼酸铵质量浓度为4 g/L、剂油体积比1∶10的最佳反应条件下,考察不同反应时间下DBT模拟油、BT模拟油和4,6-DMDBT模拟油的脱硫效果,结果如图7所示。由图7可以看出,在最佳反应条件下,DBT模拟油、BT模拟油和4,6-DMDBT模拟油的脱硫率分别为100%,78%,98%。在氧化脱硫过程中不同硫化物中硫原子的电子云密度不同[31],电子云密度越大脱硫率就越大。根据文献[32]报道,3种硫化物中硫原子的电子云密度由高到低的顺序为:5.758(DBT)>5.760(4,6-DMDBT)>5.739(BT),而造成DBT的脱除率比4,6-DMDBT略高的原因是4,6-DMDBT分子中的两个甲基会抑制硫原子与催化活性物质的接触,即空间位阻效应。

图7 不同反应时间下不同硫化物对脱硫率的影响■—DBT模拟油; ▲—BT模拟油; ●—4,6-DMDBT模拟油

2.3 反应产物分析

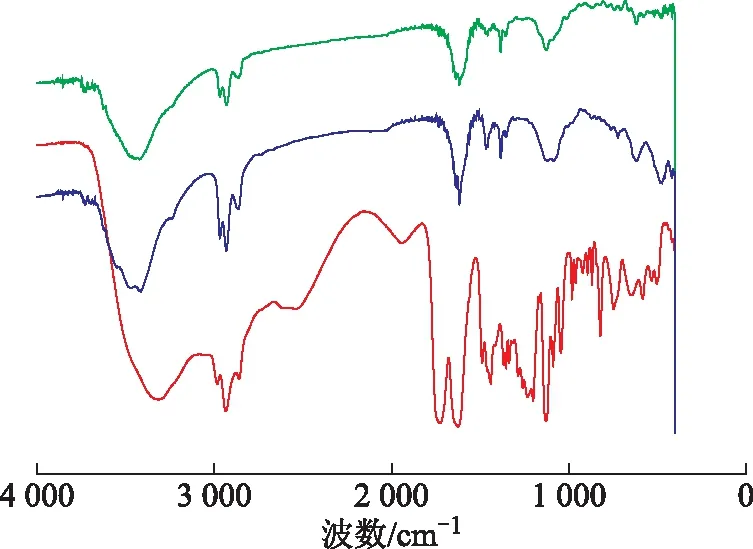

对DBT模拟油的氧化脱硫反应产物进行FT-IR分析,结果如图8所示。由图8可知,反应产物在波数1 288,1 166,1 047 cm-1处存在3个吸收峰,与标准的二苯并噻吩砜(DBTO2)和二苯并噻吩亚砜(DBTO)红外光谱吻合[33],说明DBT已被氧化成对应的砜类硫化物。

图8 DBT模拟油氧化脱硫反应产物的FT-IR图谱

2.4 乳酸基低共熔溶剂在油品中的溶解性能及回收利用

在70 ℃下将乳酸基低共熔溶剂与正辛烷混合搅拌2 h,待静止分层后取上层正辛烷进行FT-IR分析,结果如图9所示。由图9可以看出,混合搅拌后的正辛烷主要特征峰与标准正辛烷一致,未发现低共熔溶剂的特征峰,说明乳酸基低共熔溶剂未溶解到正辛烷中,不会影响油品的理化性质。

图9 乳酸基低共熔溶剂在正辛烷中溶解性能—乳酸基低共熔溶剂; —正辛烷; —2 h后上层正辛烷

DBT模拟油进行氧化脱硫反应后,用分液漏斗将DBT模拟油相和低共熔溶剂相分离,接着用旋转蒸发仪将低共熔溶剂相中的水分蒸发除去,用等量的CCl4多次萃取低共熔溶剂,最后再用旋转蒸发仪蒸出CCl4,即为回收乳酸基低共熔溶剂。

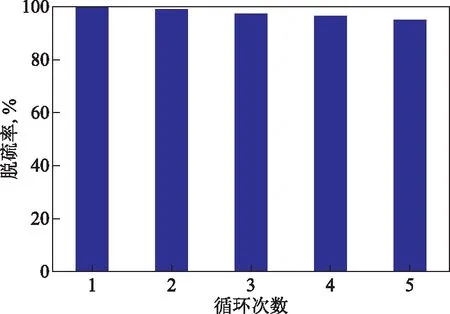

将回收乳酸基低共熔溶剂进行DBT模拟油氧化脱硫重复试验,结果如图10所示。由图10可以看出,乳酸基低共熔溶剂经过5次重复氧化脱硫试验后,脱硫率下降为95%。这可能是因为在反萃取过程中少量的硫化物无法被完全萃取出来并逐渐累积造成的,且在回收和操作过程中低共熔溶剂也可能会有少量的损耗[34]。

图10 乳酸基低共熔溶剂对DBT模拟油氧化脱硫的重复试验结果

3 结 论

(1)以己内酰胺为氢键受体、乳酸为氢键供体合成了乳酸基低共熔溶剂,FT-IR和1H NMR分析表明乳酸基低共熔溶剂形成稳定的氢键。

(2)以乳酸基低共熔溶剂为萃取剂和助催化剂,以钼酸铵为催化剂,以过氧化氢为氧化剂,考察该氧化脱硫体系对模拟油脱硫率的影响,得到最佳反应条件:反应温度为70 ℃、反应时间为100 min,n(H2O2)/n(DBT)为6∶1,钼酸铵质量浓度为4 g/L,剂油体积比为1∶10。在最佳反应条件下,DBT模拟油的脱硫率可达100%,得到的反应产物主要为砜类硫化物,而4,6-DMDBT模拟油和BT模拟油的脱硫率分别为98%和78%。

(3)对乳酸基低共熔溶剂和正辛烷的混合液进行FT-IR分析,结果表明乳酸基低共熔溶剂不能溶解到油品中。乳酸基低共熔溶剂对DBT模拟油氧化脱硫的重复试验结果表明,乳酸基低共熔溶剂重复使用5次后,DBT模拟油的脱硫率仍为95%,具有良好的重复使用性能。