催化裂化装置立管-阀门系统设计及运行分析

彭 威,从艳丽,周 明,许 冉,刘建新,刘艳升

(1.中国石油大学(北京)重质油国家重点实验室,北京 102249;2.中石油克拉玛依石化有限责任公司;3.中国石油大庆石化公司)

流化催化裂化工艺(FCC)由于其建设投资成本低,能够将劣质重油转化为燃料油和优质化工原料的特点,仍然是现代炼油厂获得高利润的关键装置。2019年,我国200多套FCC装置总加工能力已近250 Mt/a,其中渣油及加氢渣油约占总进料的50%,所生产的汽油和柴油组分分别占全国汽油和柴油总产量的70%和30%左右,所生产的丙烯量约占全国丙烯总产量的10%[1]。

FCC装置的立管-阀门系统是催化剂循环回路的重要组成部分。再生立管-阀门系统和待生立管-阀门系统分别用于再生器和沉降器之间的再生和待生催化剂的输送,调控其循环流率,维持再生器的烧焦和提升管反应器的裂化反应过程[2]。滑阀通常安装在立管的出口处,在高低并列式催化裂化装置中,滑阀不仅起到调节催化剂循环量的作用,在事故状态时还可以作为自保阀门切断反应-再生系统,防止油气反窜[3]。立管-阀门系统的运行状态对整个催化裂化装置的操作状况有直接影响,也是现场装置经常出现故障的设备[4-5]。但迄今为止,针对催化裂化流态化的研究主要集中在流化床和提升管反应器上。由于立管-阀门系统通常不参与工艺反应,没有受到应有的重视。工业现场装置对立管-阀门系统的催化剂输送故障问题处理[6-11],如下料波动、反窜气、失流化阻塞、振动等,基本上依靠经验和摸索,具有很强的盲目性。立管的设计参数与实际工况相比往往存在很大的偏差。例如,在设计时通常假设立管内催化剂流态为理想的流化态,滑阀压降设计值高达60~100 kPa,而实际的滑阀压降常常低于该数值[12-15]。因此,开展立管-阀门系统的研究具有重要的实际意义。本研究基于高低并列式FCC装置立管和滑阀的设计计算方法,以1.0 Mt/a FCC装置再生立管为对象,分析立管内气固两相的流动流态和立管结构对操作的影响,以期指导立管-阀门系统的设计和生产操作。

1 立管的设计参数

1.1 立管长度和直径

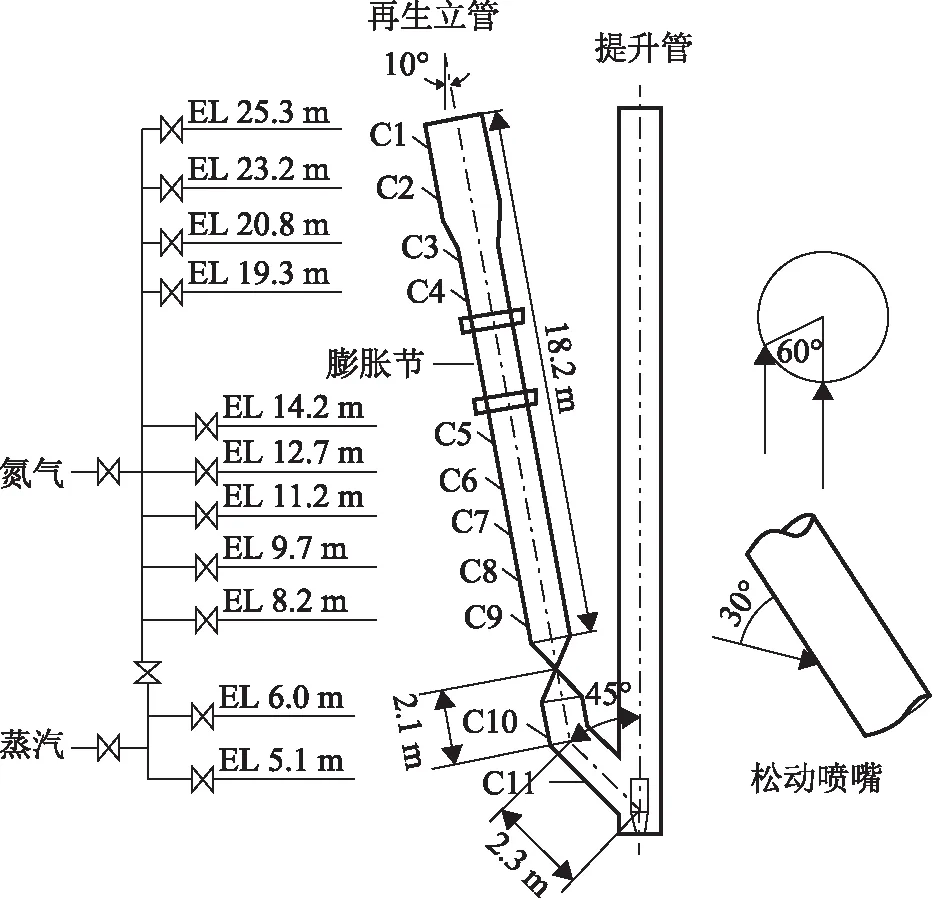

图1为高低并列式FCC装置再生立管与滑阀系统示意。再生立管的入口为淹流式,催化剂从再生器密相床层底部流入再生立管,依靠重力作用在平衡负压差作用下下行,立管输送催化剂的理想状态为密相输送。由于脱气和压缩效应,立管下部的催化剂密度通常大于上部,为了防止局部催化剂密度过大形成填充流,通常沿立管轴向设置松动风来弥补减少的气体体积,改善催化剂的输送效果。立管底部设置单动滑阀控制催化剂流量,催化剂通过滑阀后在预提升蒸汽作用下沿提升管上行。立管入口压力为p1(kPa);滑阀前压力为p2(kPa);滑阀后压力为p3(kPa);立管内气固混合密度为ρ(kg/m3);立管垂直高度为h(m);立管直径为dT(m)。

图1 立管-阀门系统示意

高低并列式FCC装置立管内催化剂密度一般为500~600 kg/m3,催化剂流速一般为1.2~1.4 m/s,可以扩大至1.2~2.5 m/s,较高的催化剂流速可以减少松动风用量[4-5]。催化剂截面循环强度控制范围为2 000~3 500 t/(m2·h)。立管直径计算式[4]为:

(1)

式中:Fs为催化剂循环流量,kg/h;Gs为催化剂循环强度,t/(m2·h)。

立管长度计算式根据压力平衡为:

p1+ρghsinθ-p3=Δpf+Δpvalve

(2)

式中:θ为立管与水平线夹角,一般小于30°;Δpf为管线摩擦压降损失,kPa;Δpvalve为滑阀压降,kPa;g为重力加速度,m2/s。新建FCC装置缩短立管高度可以降低反应-再生两器高度,有利于节省设备投资;改造FCC装置的立管高度由提升管和再生器密相床层高度决定。

1.2 松动风流量

催化剂沿立管下行过程中,颗粒间空隙和颗粒内空隙气体被压缩,气体表观速度 (uf,m/s)降低。当uf低于催化剂初始流化速度 (umf,m/s)时,催化剂流态变为填充流,摩擦损失增大,立管蓄压能力降低,颗粒之间压力连续传递的特性被破坏,严重时会出现压力逆转现象。通常沿立管不同高度设置松动风来避免形成填充流。松动风理论流量[4-5]的计算方法为:

(1)立管进出口压力确定。立管入口压力为p1,滑阀前压力为p2。

(2)立管内催化剂流态假设为流化态,催化剂平均密度为ρ,一般设置为500~600 kg/m3,此密度应处于再生器密相床层密度和催化剂初始流化密度之间。

(3)催化剂从密相床层进入立管夹带烟气量(Q,m3/h)为:Q=(1/ρdense-1/ρs)×Fs,式中:ρs为催化剂骨架密度,kg/m3;ρdense为密相床层密度,kg/m3。

(4)从立管入口至滑阀前压力增加率为 (p2-p1)/p2;Q减小量,即需要补充松动风量,为Q(p2-p1)/p2。当设置n个松动点时,各松动点风量为Q(p2-p1)/np2。

催化剂在斜管中流动时,气固容易分离形成分层流,此时气泡沿斜管上部产生沟流联通,而催化剂在斜管下部流动。因此,斜管建立的压头远比立管小,需要更多的松动风。

1.3 滑阀开口面积

高低并列式FCC装置的单动滑阀开口面积与催化剂循环量、滑阀前催化剂密度和滑阀压降有关,滑阀压降取决于FCC装置的压力平衡。单动滑阀所需要的阀孔流通面积计算式[3]为:

(3)

式中:A为流通面积,cm2;ρ为滑阀上游催化剂密度,催化剂为流化态时ρ取500 kg/m3;Δp为滑阀压降,kPa,Δp=p2-p3;Cs为流量系数,取值见表1。

表1 单动滑阀流量系数

2 立管压降方程及流态

2.1 立管压降方程

立管内气固两相流的能量包括重力势能、压力能、动能和摩擦损失。根据能量平衡,立管内气固两相流向下流动过程中,重力势能转变为压力能、动能和摩擦损失。

假设立管内流态为均匀密相流态,根据伯努利方程,立管轴向压降方程为:

Δp=ρs(1-ε)Δhg+ρgεΔhg-Δpsa-Δpsf-Δpgf

(4)

式中:ρg为气体密度,kg/m3;ε为空隙率;Δh为高度差,m;ρgεΔhg为气体静压压降,kPa;ρs(1-ε)Δhg为颗粒静压压降,kPa;Δpsa为颗粒加速压降,kPa;Δpsf为颗粒间及颗粒与管路系统摩擦损失压降,kPa;Δpgf为气体与颗粒及管路摩擦损失压降。工业FCC装置催化剂循环量很大,ρgεΔhg和Δpsa远小于ρs(1-ε)Δhg,Δpgf远小于Δpsf,因而可忽略不计。式(4)可简化为:

Δp=ρs(1-ε)Δhg-Δpsf

(5)

当催化剂流态为流化态时,摩擦损失压降很小,Δp=ρs(1-ε)Δhg。

2.2 立管流态

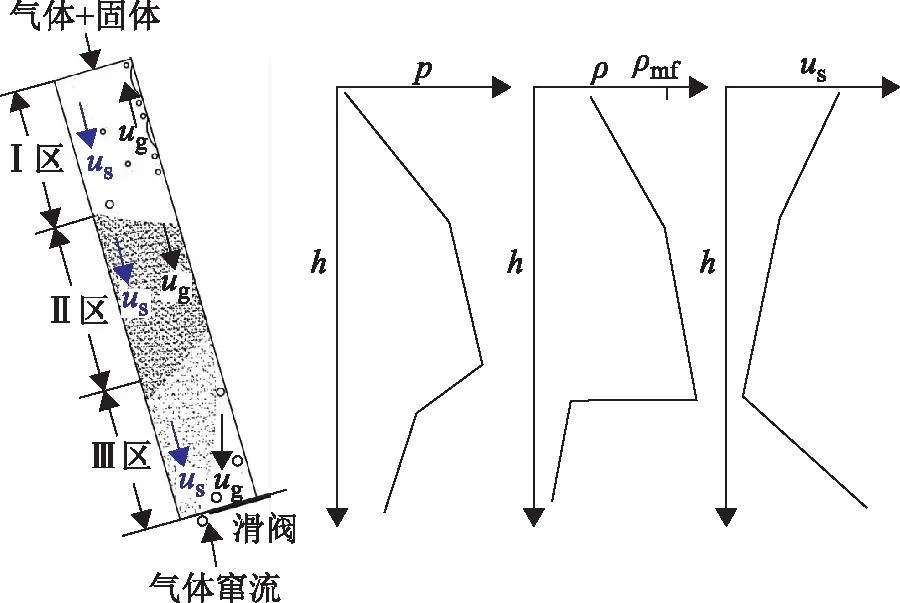

图2为工业FCC装置再生立管可能出现的3种操作工况[14-15]。一般立管上部入口气固滑落速度较大,沿立管向下至滑阀前,催化剂处于密相流化态。若此时松动风合适,通入的松动风量约等于立管内脱除和压缩减小的气体体积。沿立管向下轴向压力逐渐增大,空隙率减小,但均大于初始流化空隙率εmf,见图2(a)。

若松动风量不足、催化剂脱气速度过快或通入的松动风量小于立管内减小的气体体积,立管压力梯度分布呈上大、下小的变化。立管上部催化剂流态为密相流化,空隙率逐渐减小,轴向压力不断增大;立管下部的空隙率小于εmf时,催化剂流态转变为过度填充流或填充流,摩擦损失压降增大。在过渡填充流态时,立管下部空隙率减小但大于填充流孔隙率ε0,摩擦损失压降仍小于静压降,轴向压力继续增大,但压力梯度小于密相流化,如图2(b)中的曲线①;当立管下部催化剂流态为填充流时,空隙率降至ε0且不再变化,摩擦损失压降大于静压降,轴向压力发生逆转并逐渐减小,压力梯度变为正压差,如图2(b)中的曲线②。

有时立管上部为密相流化,中部无松动风或松动风量偏小,催化剂流态变成过渡填充流,摩擦损失增大,立管中部压力梯度降低;此时,由于立管中部摩擦损失压降增大,立管输送催化剂的推动力降低,造成催化剂循环量突然减小,滑阀执行机构就会增大滑阀开度以保证提升管反应温度稳定。但滑阀开度增大会使密封料柱降低,滑阀前后的气体形成联通[16],立管压降变为正压差,见图2(c)中的曲线④;若密封料柱合适,立管压降仍为负压差,见图2(c)中的曲线③。

图2 立管内不同的催化剂流态

3 工业案例分析

某石化企业1.0 Mt/a FCC装置加工量为120 t/h时,催化剂循环量为960 t/h,剂油质量比为8,剂油比按照反应-再生两器热平衡参数计算。图3为再生立管结构示意,立管直径为0.63 m,立管入口至滑阀前垂直高度为17.1 m,立管与垂线夹角为10°,再生滑阀前松动介质为1.4 MPa氮气,再生滑阀后松动介质为1.0 MPa 蒸汽。共设置11组松动风,编号为:C1~C11。

图3 再生立管结构示意EL—标高,m

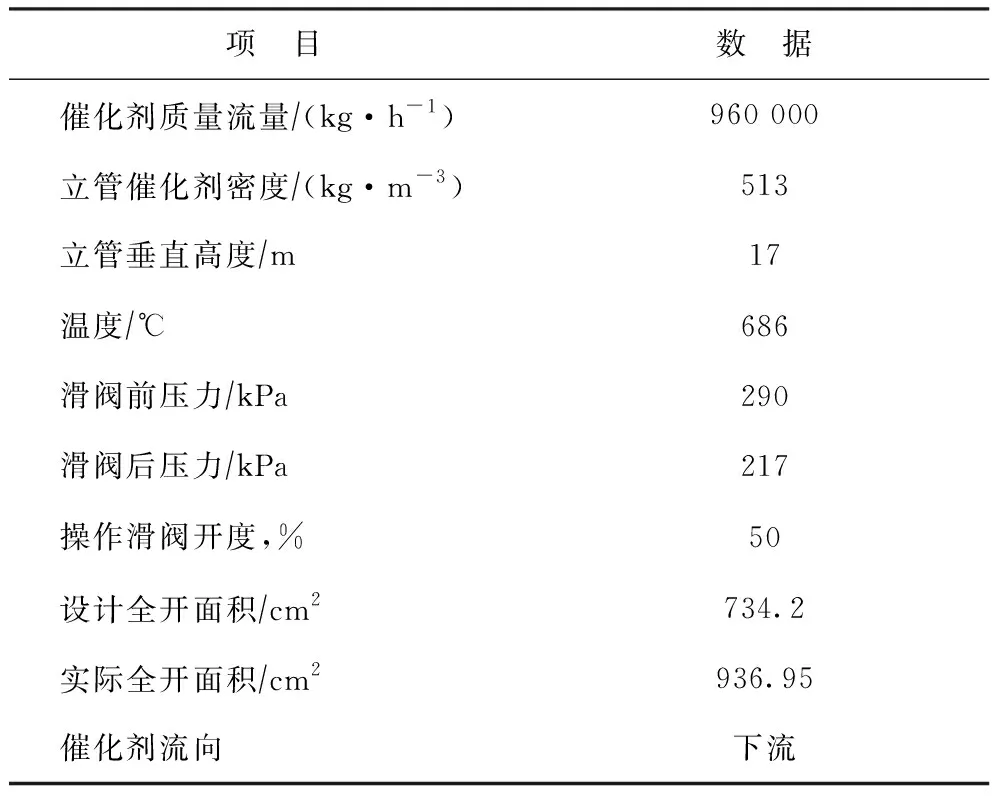

表2为滑阀设计工艺要求参数。滑阀设计压降为73 kPa,立管内催化剂密度为513 kg/m3,正常操作时滑阀开度要求为50%,取滑阀流量系数为0.85,依据式(3)计算得到催化剂流通面积为:

则正常操作时滑阀全开面积为:367.1/0.5=734.2 cm2。现场实际安装的滑阀阀板面积为936.95 cm2。此时,当滑阀开度为50%时,根据式(3),滑阀压降计算值应为:

表2 滑阀设计工艺要求参数

在工业FCC装置上,受催化剂性质、立管结构、剂油比和松动风流量等因素的影响,滑阀前压力一般难以达到设计值。表3为FCC装置不同工况时的实际工艺参数,可见滑阀压降、催化剂密度等与设计值偏差较大。

表3 不同工况时的工艺参数

松动风总量为530 m3/h时,不同工况时再生立管轴向压力分布如图4所示。沿立管从入口至膨胀节下端,轴向压力逐渐增大。但从膨胀节末端压力开始减小,并逐渐过渡至滑阀后,滑阀前压力和滑阀压降分别为235~245 kPa与19~38 kPa,远小于设计值290 kPa和73 kPa。

图4 再生立管轴向压力分布加工量,t/h:■—90; ●—100; ▲—110; 设计值

图5为依据表3和图4中工艺参数与立管压力分布绘制的立管内气固两相流动状态相图。在此规定气固速度方向为向下为正、向上为负。根据立管压降和气体流动方向将立管分为3个区:Ⅰ区为负压差脱气段,Ⅱ区为负压差持气段,Ⅲ区为正压差窜气段。

图5 立管内气固两相运动状态ρmf—初始流化密度,kg/m3; p—压力,kPa; us—颗粒速度,m/s; ug—气体速度,m/s

在Ⅰ区负压差脱气段,气泡在负压差作用下上行,乳化相下行,净气体方向向上,ε减小,形成脱气。根据催化剂循环强度(Gs)计算式:

Gs=ρus

(6)

式中,ρ=ρs(1-ε)。ρ随ε减小而增大;us随ε减小而减小,催化剂减速下行。气泡在催化剂曳力作用下减速上行,当某截面的气泡上行速度为零时,开始进入Ⅱ区。

在Ⅱ区负压差持气段,催化剂与气体一起向下流动,催化剂流速大于气体流速,气体被压缩,ε减小,ρ增大,us减小。摩擦损失压降随ρ增大而增大,压力梯度小于 Ⅰ 区。在 Ⅱ 区末端,当ρ大于ρmf时,催化剂流态由流化态转变为过渡填充流或填充流,摩擦损失突然增大,催化剂循环流量降低,开始进入Ⅲ区。

在Ⅲ区,催化剂循环量低时,催化剂呈半管流下料,滑阀前催化剂密度低,如工况1时再生滑阀前催化剂密度仅为277.4 kg/m3,料封能力低,滑阀后气体上窜造成滑阀前压力和滑阀压降较低。当催化剂循环量高时,催化剂呈满管流下料,滑阀前压力和催化剂密度升高,如工况4时滑阀前催化剂密度升至522.7 kg/m3,但由于提升管压降随催化剂循环量增大而增大,造成滑阀压降降低;另外,装置在高负荷运行时,若再生立管中部催化剂流态由流化态变为过渡填充流,摩擦损失压降增大,再生立管推动力减小,催化剂循环量和反应温度会降低,滑阀控制系统为了维持反应温度在设定值,会增大滑阀开度,提高催化剂循环流量,过大的滑阀开度会造成窜气,也是滑阀压降低于设计值的主要原因。

立管局部催化剂密度增大说明松动风量和催化剂循环量不匹配,催化剂流态由流化态变为过渡填充流或填充流,通常采用调节松动风的方法可以消除。但当松动风喷嘴布置不合理时,调整松动风流量无法改变催化剂流态。例如,该装置再生立管C4和C5截面间由于安装了膨胀节,在长度5 m范围内无松动风。当Ⅱ区形成填充流时,调整Ⅰ区和Ⅲ区的松动风流量无法改变Ⅱ区的催化剂密度。这是因为:Ⅰ区负压差脱气段气体上行,Ⅲ区正压差窜气段气体下行,松动风无法改变Ⅱ区催化剂密度。结合以上分析,对该装置再生立管结构提出优化方案,如图6所示。与原立管相比,C4松动点位置下移至两个膨胀节中部,缩短C4与C5之间的间距;另外,立管入口管径缩小,可以降低Ⅰ区催化剂脱气速度,有助于降低Ⅱ区催化剂密度。

图6 立管结构优化方案示意

4 结 论

(1)工业FCC装置立管-阀门系统的运行参数与设计值偏差较大,主要原因是立管内催化剂流态为非均匀的多种流态化,随催化剂循环量和松动风量变化。

(2)立管轴向压力分布的变化反映立管内催化剂的流动流态,可以作为立管操作调整的判据。

(3)立管中部过渡填充流的形成降低了催化剂循环流量,滑阀开度过大时,滑阀前后气体形成连通,是立管下部正压差形成的主要原因。

(4)某FCC装置再生立管中部安装了两段膨胀节,C4与C5松动点间距过大,是过渡填充流形成的主要原因。将C4点下移至膨胀节中部,或将立管入口管径缩小,可以避免填充流的形成。