115 000 t油船货油系统仿真计算分析

伍 刚,曹信来,黄信男

(上海船舶研究设计院,上海 201203)

0 引言

Aframax型号油船通常采用离心式货油泵。离心泵具有排量大、流量易调节、对杂质不敏感、易损件少、管理和维修方便、效率高等特点。离心式货油泵布置在单独的货泵舱里面,货油泵动力来自机舱里面的原动机,通过隔舱传动轴进行驱动。 货油舱管采用总管式。通常每台货油泵设有1根总管,并且各根总管间互相连通。此种形式管路布置比较复杂,特别是随着船舶越来越大,管路越来越长,故对货油泵管路尺寸和压力分析十分重要。在货油输送系统设计中,通常参考同类船型来选用货油管路的尺寸,或者通过经验公式计算管路压力降等传统方法来选取货油管路尺寸,但这种常规的选取方法通常会导致集合管出口的背压达不到预期要求。

本文利用Flowmaster软件进行建模仿真计算,分析115 000 t油船货油系统管路阻力,并根据管路阻力计算结果,对货油相应管路走向及尺寸大小进行优化。

1 货油输送及扫舱系统设计

油船货油输送及扫舱系统设计是油船设计中最重要部分。115 000 t油船是一艘绿色节能的Aframax油船,适合装载闪点低于60 ℃的原油/成品油。该船共有12个货油舱和2个污油水舱。2个污油水舱可兼作货油舱。全船的货油舱分为3组,每组之间通过双阀隔离,可同时装载3种货油。

1.1 货油泵选型

115 000 t油船货油舱舱容约为133 000 m3。为了满足船东对货物装卸时间的要求,本船配置3台排量为3 000 m3/h、排出压力为1.3 MPa的蒸汽透平离心泵。货油泵采用隔舱传动式,离心泵布置在货泵舱内,蒸汽透平布置在机舱内,额定工况下货油泵的运行速度为1 330 r/min。为了尽量扫除货油舱和货油管里面的残油,配置了300 m3/h×1.3 MPa蒸汽驱动的往复式扫舱泵和500 m3/h×0.25 MPa的货油扫舱喷射泵[1]各1台。

1.2 真空自动扫舱系统优点和操作流程

1.2.1 优点

为了更加方便快速地扫除货油舱里面的残油,本船配置了真空自动扫舱系统。真空自动扫舱系统主要由气液分离罐、泵出口流量控制阀、真空泵组(真空泵、真空柜、真空阀)等组成。真空自动扫舱系统的主要优点如下:

(1)利用排量大的货油泵自动扫舱,明显降低了卸货时间。

(2)能够自动进行,不需要人为判断扫舱开始时间,以及阀的切换和泵启动工作。

(3)和离心泵的自吸功能相组合,位于离心泵吸入侧的气液分离罐低液位时候能够快速启动。

1.2.2 真空自动扫舱系统的操作流程

(1)当气液分离罐液位低于70%时,自动扫舱系统开始工作,否则不工作。

(2)当舱内液位下降后,吸入压力继续下降;压力到达货油蒸气压力时,部分货油开始气化并集聚在气液分离罐中,导致气液分离罐中的液位下降。当气液分离罐液位下降到50%时,泵出口流量控制阀节流,自动扫舱系统的真空泵启动,抽吸气液分离罐中的货油蒸气。随着真空泵的抽吸,气液分离罐中的液位上升;当上升到70%时候,真空泵停止工作,泵出口流量控制阀全开。此程序将交替运行。

(3)随着货油舱液位继续下降,货油舱内的液体已下降到接近舱底,主吸口周围的液面产生剧烈波动,大量的货油舱蒸气将被吸入,并聚集在气液分离罐上面,这时候真空泵启动。同时调小离心泵出口流量控制阀,当吸入蒸气量小于真空泵抽吸量时,气液分离罐的液位上升,此时泵出口流量调节阀逐渐调大,货油泵流量增大,气液分离器的液位又下降。上面步骤重复出现。

(4)当货油舱液位降至舱底时,由于吸入大量货油舱蒸气,会导致泵出口流量调节阀关闭,气液分离器液位又上升一点。出口流量调节阀稍开一些,气液分离器液位再次下降。上述操作持续交替,直到气液分离器的液位低于5%时,低液位灯亮,显示扫舱结束。

1.3 货油输送系统原理设计

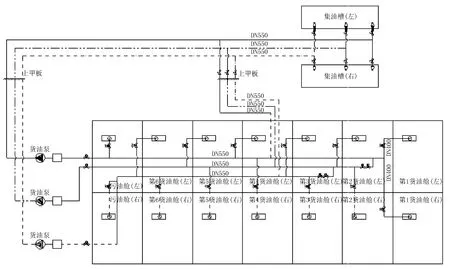

油船货油输送系统原理图见图1。该船3台货油泵布置在货泵舱内。货油管系采用总管式,3根DN550货油主管、1根DN300扫舱主管布置在货油舱里面。每个货油舱有1根DN400主吸口和1根DN200扫舱吸口,分别通过浸没式遥控阀连接到相应的货油总管和扫舱总管上。3根总管之间通过双遥控蝶阀隔离连接。货油舱同时能够装卸3种货物,相同货种舱共用1根货油总管。每个货油舱的吸油井里面布置1个主吸口和1个扫舱吸口,主吸口离开吸油井的高度高于扫舱吸入口。为了便于浸没式遥控阀的维修,服务于该舱的遥控阀布置在相邻的舱里面,并且为了调节装卸速率,主吸入遥控阀为开度指示阀。考虑到船舶装卸习惯,吸油井都布置在舱的左侧[2]。

货油总管穿过货油舱后经过货油舱和货泵舱舱壁上的隔离阀后连接到货油泵,泵出口的总管尺寸为DN500。经过货油泵后,货油管分2路:一路至上甲板,另一路去洗舱系统和驱动扫舱喷射泵。扫舱总管出了货油舱后连接到扫舱喷射泵和扫舱泵上。

主甲板上布置3根DN500货油总管、1根DN125扫舱管。为了补偿货油管的伸缩,在必要的地方按照要求布置船检机构认可的伸缩接头。集管区布置3根DN500的货油横跨管,甲板扫舱总管连接到横跨总管的外侧。集管区货油管系的布置高度及间隔尺寸的选取严格参照《国际油轮和油码头安全指南》的推荐。

货油注入管从上甲板主管穿过第4货油舱,连接到货油舱底部的货油总管。货油舱内货油管采用内外镀环氧的钢管,货油舱外的货油管采用内镀环氧、外涂环境油漆的钢管。

图1 货油输送系统原理图

2 货油输送系统仿真分析

2.1 仿真计算模型

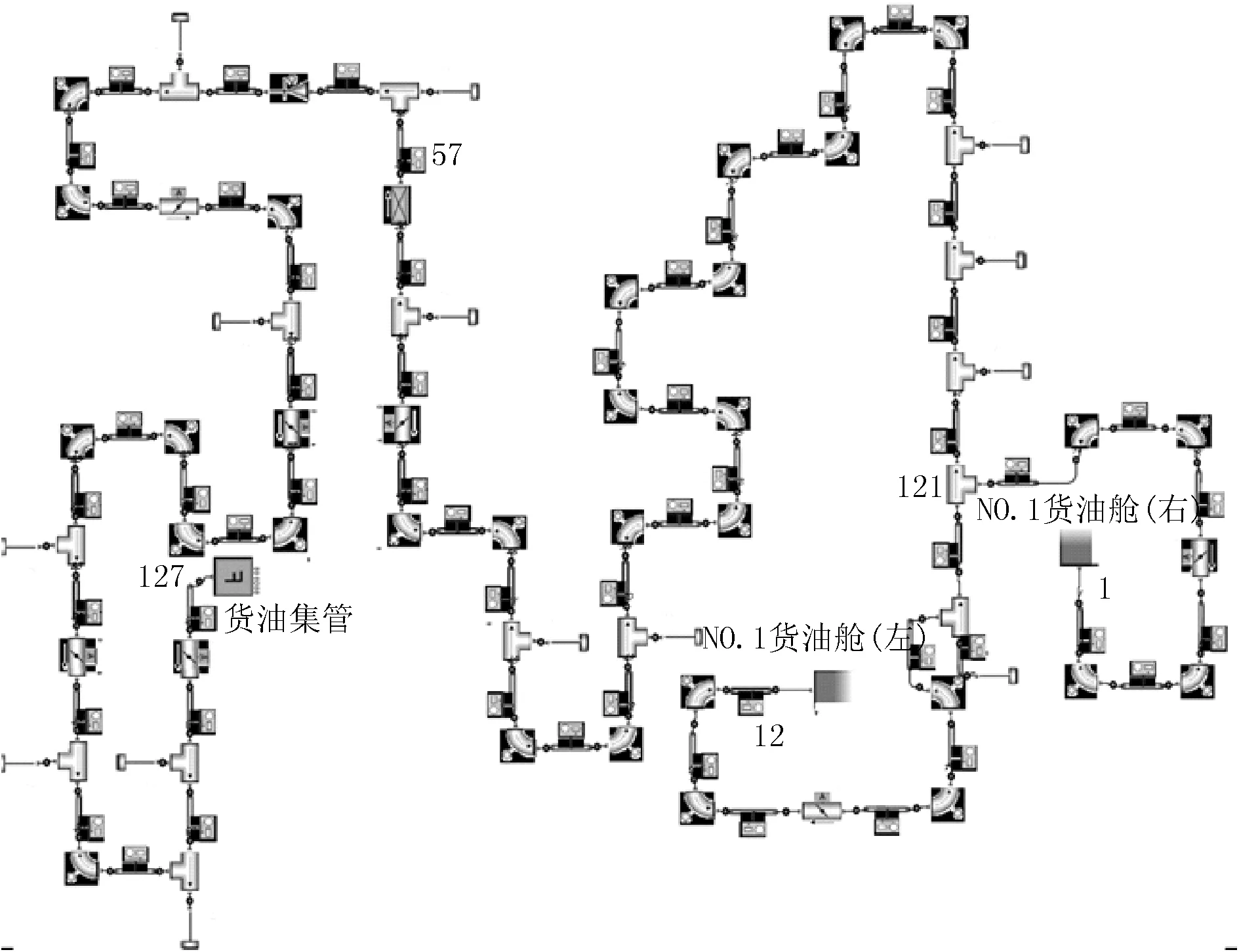

本文应用Flowmaster软件对115 000 t油船的货油系统进行建模仿真计算。根据实船布置,NO.1货油舱(左)和NO.1货油舱(右)离开货油集管的管路最长,为阻力最不利管路。假设NO.1货油舱(左)、NO.1货油舱(右)都装载满舱货物,货油泵的流量为3 000 m3/h。NO.1货油舱(左)吸入支管和NO.1货油舱(右)吸入支管流量分别为1 500 m3/h。

基于上述边界条件,利用Flowmaster软件和该软件自带的元件库,定义了货油输送系统中的管道、阀、弯头、滤器、膨胀节等部件的参数,建立网管模型。然后在建模的基础上开展了货油系统的阻力仿真计算,通过计算得到了货油集管出口处的压力。所建的模型见图2[3]。

1、12、57、127—节点。

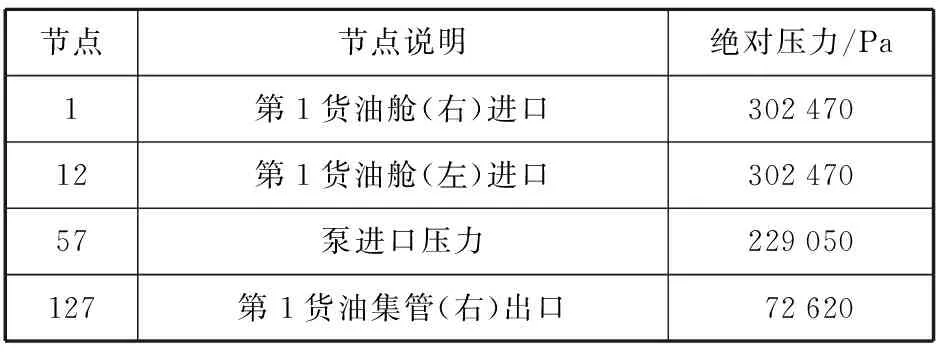

2.2 货油系统结果分析

通过计算得到主要节点压力参数,见表1。进口节点1和出口节点127的压力差为229 850 Pa,此差值为货油系统最不利管路的压力损失。货油泵流量为3 000 m3/h时,压头为1.3 MPa。如果考虑到货油的吸入口和货油集管排出口的高度差为22 m,此时货油集合管的压力为0.85 MPa,这样就保证了货油集合管最低背压0.7 MPa的要求。

表1 主要节点计算参数

注:基于第1货油舱(左右)满舱;基于泵额定流量3 000 m3/h。

3 结论

本文根据115 000 t货油管路的实际布置情况,利用Flowmaster软件进行建模仿真计算,计算了货油输送管路中最不利管路阻力损失,并且根据计算对相应管路的走向和尺寸进行了相应的调整。得出以下结论:

(1)基于Flowmster软件模拟仿真的计算结果具有可靠性,和实船试验结果基本吻合。

(2)Flowmster建模仿真计算简化了设计人员的工作,能为船舶货油系统优化提供便利。

(3)油船管路尺寸设计不能完全借鉴参考船型尺寸,需要通过计算进行优化选取。