煤矿井下导水断层注浆堵水改造研究

(晋能控股煤业集团永定庄煤业有限责任公司水暖区 山西 037003)

煤矿断层属于连接含水层及掘进巷道的重要通道,一旦掘进巷道出现水害时,则会引发严重的安全事故,给煤矿企业带来极大的经济压力,所以在井下作业时,必须对所有的导水断层运输巷、通风巷展开钻孔预注浆堵水工艺,以让断层提前止水和加固,进而保证井下作业的安全、稳定。

1.井田地质与水文地质的现状

(1)井田地质现状

本文主要以某煤矿为例,因为该煤矿属于典型煤矿,所以具有代表性,由此便对其展开了深入的研究,该煤矿的生产水平为6.00×106t/a。该井田非常的宽广,其南北长共为17km,东西长共为7.4km,总储量有1.109544×109t,能够开采的储量有9.43992×108t,开采量最大的就是3号煤层,开采量高达76%。井田的断裂情况还不是非常严重,南北、东西、北西呈三组断裂,整个井田较大的正逆断层有六条,就使地层变化较为严重。井田共有五个含水层段,其中最为危险的就是奥陶系石灰岩含水层,位于煤系的底端,涌水量在0.1-2.0L/(s·m)。

(2)水文地质现状

该煤矿二采区的东西长共为2017m,南北长共为2411m,开采范围在5.39×106m2。通过对地质资料的深入研究能够发现此区域的水文地质情况非常复杂,尤其是奥陶系石灰岩含水层的结构更加复杂,因为此地层的倾斜情况非常严重,许多地方都是背向斜构造,其断层可达30多条,而影响掘进作业的断层就有7条。DF14断层在该区域的中间,其长度共1270m,落差在0-34m,此断层带有一些导水性能。

2.DF14断层注浆加固措施

(1)设计加固的范围

首先在此断层将巷道作为中心点,确定其注浆的半径是30m,然后对30m范围之内的围岩实施注浆加固。对于平面来说,其加固的范围是巷道断层两边的30m内以及沿断层两边的30m内,整个平面注浆面积是6500m2。

(2)制定注浆参数

通常注浆应用的是分段式,其工艺流程为:先充填封堵注浆,然后按照实际状况实施加固注浆。常用的浆液就是单液水泥浆,并添加一些水泥速凝浆、水玻璃与水泥双液浆、细砂等应用。通常水泥浆的浓度有四个等级,根据水灰比进行划分为:0.6:1、0.8:1、1:1、1.25:1。当注浆完成时,就应用1:1的浆液水泥浆。通常注浆的压力情况为:开始压力为3.0MPa,终端压力为4.5MPa以上。注浆量不可超过10L/min。等注浆的稀浆、终量和终压均达到规定标准时,再将其稳定20min。

(3)加固方案

在制定加固方案时,需要特别注意四个方面,分别为:钻孔布置、钻孔技术、注浆准确和注浆要求。

首先,钻孔布置。在此阶段应以预计巷道和断层面的交汇作为中心,然后向巷道与断层方向延长30m进行钻孔,在钻孔时应向巷道方向进行,之后以此钻孔为中心向旁边布孔。按照经验来看,其周边孔距应是15m,慢慢向外扩大直到30m完成注浆。其次,钻孔技术。钻孔的位置是进风巷的头;钻孔的数量为13个;钻孔的结构采用的是裂隙淋水,为避免裂隙和孔管跑浆,便使用了Φ146mm的合金钻头实施钻孔,并下入Φ127mm的护壁套,再用Φ108mm的钻头进行钻进,最后下入Φ89mm的止水套管。上述套管都采用的无缝钢管以及高标的水泥进行注浆。

再次,注浆准备。在准备注浆时,应先成立临时注浆站,一般可将巷道用作注浆站,然后把注浆设施放在后面的巷道中。当巷道的底端水泥硬化时,便对场地进行平整,然后在注浆站的后面巷道中设置水窝,水窝的标准为10m×2m×1.5m,并配两台扬程、100m3/h排量的潜水泵,使电源和水源都符合规定。一般储灰台会安装在注浆后面,能够储存30t的水泥。通常注浆泵和拌浆的距离不可低于3m,主要是为了保护注浆设施。然后选取适当的材料,一般充填物有:锯末、细砂和黄豆等等。因为水是流动的,所以初期应运用一些CS双液浆,不过只能用少量,以免影响强度,然后运用一些单液浆,来增强结石的强度。在此煤矿使用的是425#、525#水泥。在注浆加固的过程中,应当全部运用水泥单液浆。对于材料用量来说,可借助公式得到,以此注浆工段为例,先把注浆的范围乘以0.15%裂隙率,然后算出裂隙的总体积V=254m3,假设材料的消耗系数为1.3,则根据1t水泥得到1m3注浆计算,可知该工段的水泥用量是331t,水玻璃、锯末、细砂等若干。

最后,注浆要求。此注浆采用的是静水注浆,正常压力为3.0MPa,注浆材料主要是单液水泥浆,在注浆过程中,按照裂隙实际状态来确定用不用灌注锯末、细砂等。注浆形式为低压、间断和反复升压,要是注入10t水泥之后,还不升压,就可加入CS双液浆,当压力上升时再换成单液浆,如此循环,不仅能够有效降低注浆的耗量,而且还能缩短注浆时间。在钻孔过程中,如果发现注浆段存在裂隙,压力还不上升时,则可充填骨料,充填骨料的顺序应为:水→骨料,停料的顺序应为:骨料→水。通常单液水泥浆的浓度有四种,分别是:0.6:1、0.8:1、1:1、1.25:1。

在制浆的时候,应当先打开搅拌机,然后放入一半的水,再放入灰,这样做的目的是为了防止电机烧坏,同时为避免有杂质进入,还应在一次搅拌池上安装过滤筛。当灰、水搅拌均匀之后,就可放至二次搅拌池中,二次搅拌池上也要安装过滤筛。在注浆的时候,要是连续注浆超过1h,其压力及吸浆量均没有变化,则可调浓浆液,这样注浆压力会显著上升、吸浆量会显著降低。如果钻孔的吸水量超过18L/min,还没有升压,就可使用CS双浆液,不过在使用之前,必须进行凝胶实验,以免出现堵塞情况。

另外,在注浆之前还应展开压水试验,其是为了监测孔管是否存在漏水现象,试验的对象包括:输浆管的各个接头、煤壁裂隙等等,经过压水试验便能得出钻孔的吸水量,进而选用适宜的浆液,一般压水的时间应为10-20min,并记录压力的变化情况,最大值就是终压。扫孔、复注是在注浆完的16h以后进行,主要是对出水量大于0.5m3/min的钻孔展开的。

3.注浆效果研究

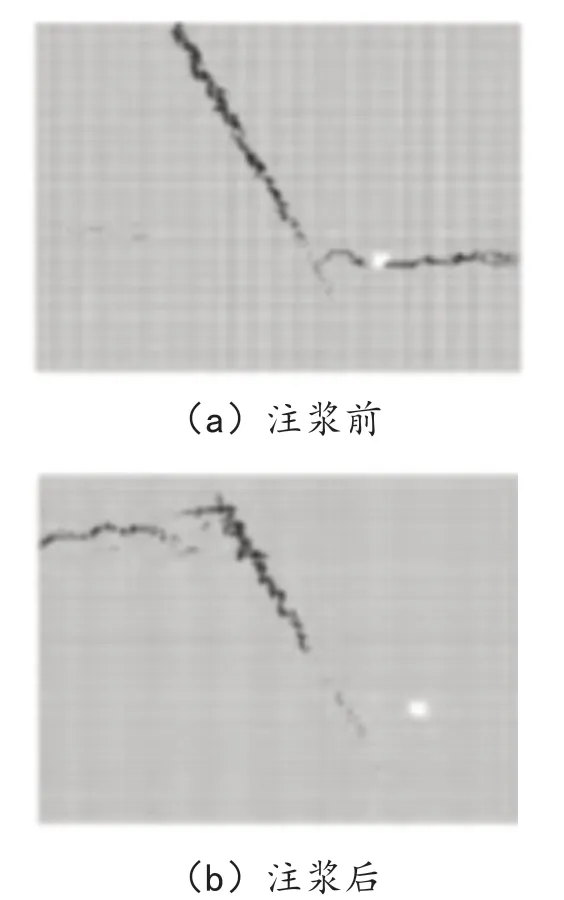

此注浆是在2016年6月开始的,在7月完成,共经历了四十五天,总长度为1762.2m,注浆量共为275t。在注浆时,又对出水量大于0.5m3/min的钻孔实施了复注,总共复注了六个钻孔,随后又对复注情况采取了扫孔验证。通过扫孔验证能够发现所有的钻孔出水量都小于0.1m3/min,便展开了注浆封孔,其压力都在4.5MPa,并对注浆前后断层导水展开了模拟,详见图1所示。通过图1能够发现注浆前的断层具有较强的导水通道,所以水流就会进到地下的煤柱,以产生导水通道,水从此处就进到了巷道中。在注浆以后,因为地表断层使用高强度的注浆材料代替,所以断层的导水通道就被充填,这就阻止了断层与地表水的接触,使得水进不到断层中。不过,岩体都呈多孔结构,其内部具有大量的空隙及裂缝,所以水就会受压力的影响,从周围的岩体进入到断层,但注浆断层的导水通道因其周围的岩体都较为完整,所以透水性很低,仅有少量的水会从煤柱导水隙中进到巷道里。

图1 注浆前后断层导水的具体情况

4.总结

通过上述内容我们可知:应用煤矿井下钻孔预注浆不仅可以有效加固井下导水断层的破碎带,而且还能显著提升断层围岩的强度,其要比地面注浆的优势强很多,不仅很大程度的缩短了工期,降低了成本,而且还给施工带来了便捷,使得管理更加的高效、快速,所以此方法被广泛用于煤矿井下导水断层堵水当中,给煤矿企业带来了很大的经济效益。