基于BlM技术的井下支护优化

(山西汾西宜兴煤业有限责任公司 山西 032300)

BIM为建筑信息模式化,作为可视化技术多在工程项目中运用,工程项目剖面切面下利于直观观察图表的形式,然后进行力学模拟和物理引擎,可关注到建筑工程的所有环节[1]。与此同时,在BIM技术支持下遵循安全作业原则处理,可以对井下支护作以优化,以此有效保障井下支护施工的效率。

1.井下支护优化重点研究

围岩不稳定矿井,因受到地质条件因素所影响,因此会在掘进期间对巷道顶板、帮部支护时存在较大的难度,而这也是致使顶板安全事故发生的基本原因。针对某大型综采矿区,每年需回采≥3个工作面,从而达到产量方面的要求、工艺改进需要。支护设计的过程保证顶板的安全,并作以井下支护优化设计,综采工作面支护通过锚杆、锚索,以及金属网和工字钢梁等构成,在井下应用的过程观察到这一方案支护强度较大,需获得支护工艺的支持,要求对矿井工程加以准确计算,待巷道支护施工后围岩应力分布集中于工作面顶部、底部,两帮应力的强度非常小,此时可为支护优化奠定坚实基础。矿山数据可视化阶段,对于岩层应力分布描述的时候,需遵循着色标准进行设计,保证巷道顶部、底部为承压主要区域,目的为达到设计的相关要求。

2.BlM技术基础下井下支护优化对策探讨

(1)井下支护方案优化对策

明确巷道围岩应力分布状态后,以支护材料、支护强度的角度出发,对巷道帮部支护加以简化处理,将每排8根降低至每排6根,合理应用新型支护材料JM锚索钢梁。顶部锚杆长度、帮部锚杆长度、锚索间距、锚索排距分别设置为:2200mm、2600mm、1600mm、1600mm,锚索直径调整为φ20.5mm,如此一来可在支护正常工作下有效抵抗顶端应力,帮部锚杆间距、帮部锚杆排距调整为1200mm、1000mm,原支护11#矿用工字钢调整为JM锚索梁。合理应用JM钢带取代11#矿用工字钢支护巷道,锚索失效情况发生率较低,巷道顶板支护质量较好,如此一来能降低巷道后期维护的挑战性。使用JM钢索钢带利于严格控制巷道支护投入资金,同时可以降低巷道回采过程维护投入的资金,每年能节省支护资金约为60万元。因JM锚索钢带重量明显低于11#矿用工字钢梁,不但可降低工作人员劳动强度,而且有助于切实提高支护工作的整体效率。通过新型支护材料的运用,巷道地质条件不佳和围岩破碎条件下,可防止发生巷道变形、钢带撕裂的问题。通过研究发现,降低成本使用优化井下支护方案,锚杆支护间隔100m可降低80根左右锚杆,按照每根锚杆支护150元计算,支护方案锚杆费用可以节省12000元左右。使用JM锚索梁取代11#工字钢,因11#矿用工字钢单价高于JM锚索梁,所以可计算出100m巷道就可以节省20000元左右。锚索间排距加大,间隔100m巷道能降低锚索支护30根,约为35000元左右。由此能够看出,使用井下优化支护方案,在节省巷道成本的同时,能够有效保证支护方案的科学性、可行性,强支护区域能加强支护、稍弱支护区域可以降低支护强度,如此利于控制密集支护所致高强度劳动,防止发生工作强度过大,对工作人员操作质量、安全造成威胁的情况[2-3]。

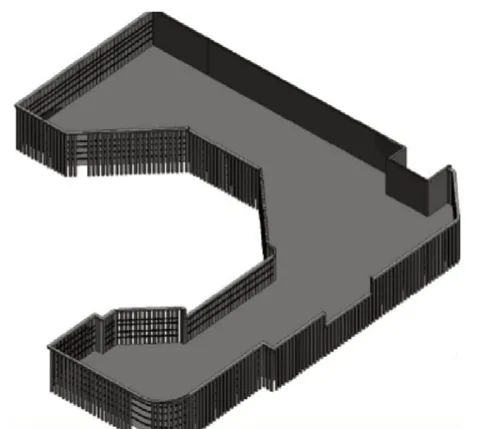

(2)基坑支护结构体系BlM模型建立优化对策

参照初始设计方案,使用Revit基坑支护结构体系建模,模型在设计方案整合起来就可以。CAD设计图导入Revit前作以简化处理,将图纸中复杂构建去除、删除相关文字和图块,主要目的:防止建模期间对计算机运行速度构成不利影响。复杂项目条件应作以不同专业协同建模处理,认真处理好图纸,然后经专业工程师对二维图纸建模。为满足模型后期应用可视化模拟要求、施工进度模拟和碰撞检查的需求,应该按照基坑支护结构施工工艺顺序建模,支护桩建模、冠梁建模后,进行锚索建模、钢腰梁建模、其他基坑建模等工作。这个过程中首先应将基坑平面布置图DWG文件格式,导入到新建项目表格位置,按照初始设计方案绘制支护桩、挡土墙,然后完成桩顶冠梁建模。其次实行锚索布置、钢腰梁布置工作,认真进行模型锚索碰撞检查,借助检测软件的作用筛分导入构件,要求锚索制作时对各个断面命名、断面不同锚索命名。锚索、钢腰梁结构平面标高位置,合理调整标高、入射角。其三,基坑支护结构受力建模后,对其他安全护栏建模、止水帷幕建模、挂网喷砼建模等,除此之外应附着支护桩和冠梁。应用BIM技术有效处理阳角位置锚索问题,这一基坑支护结构模型能展示BIM软件建模数据储存功能、支护结构属性,所以便于为模型日后应用提供良好支持,如果发现设计中存在相关问题要求科学设计,及时更新模型相关数据,进而从根本上提升井下支护施工的效率、安全性[4]。

图1 支护桩、冠梁模

图2 锚索和钢腰梁布设情况

(3)族库模型建立优化对策

族,作为信息化因子承载构件全部信息,通过不同的族构成建筑信息模型,可将族构件整合。基坑BIM模型中锚索、挡土墙和排水沟等均未形成族,故此需要构建新的族构建,在基坑BIM模型中运用。通过参数设计族构建,可重复载入到其他项目,从而充分发挥出BIM技术的应用价值。

(4)井下支护材料优化对策

支护材料管理时,应认真实行支护方案优化工作、材料质量检验制度,针对质量不达标材料不可进入井下。与此同时,要求施工企业采购支护材料有合格证、材料检验合格报告,材料进入井下前经技术部门提供检验方面资金,然后通过审核后进入井下。技术部门方面定期需要认真做好支护材料抽样送检方面工作,旨在达到支护材料质量标准。以往,预应力锚索容易受到外界因素影响,发生预应力锚索支护失效问题,而这也是引发工程冒顶的基本原因。掘进工作面地质情况下,使用恒组大变形锚索为支护设备,便于发挥出其抗冲击、适应围岩大变形高恒组、强度高、预紧力高等方面优势、与以往预应力锚索进行比较,恒组大变形锚索存在防断恒阻特性,能避免发生巷道顶板离层、错动的现象,而且支护原理清晰,如果遇到围岩变形状况可以在恒定支护阻力状况下延长长度,有效规避锚索验收过大所致破断问题的发生[5]。

(5)井下支护工艺优化对策

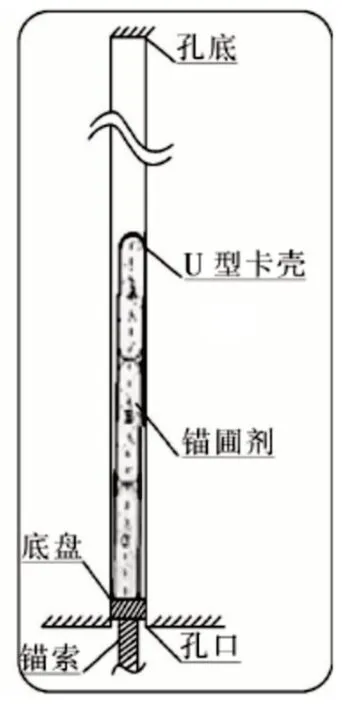

树脂锚固剂安防工艺,多在综采矿区综采工作面支护施工中应用,钻机施工锚索安装孔后安放树脂锚固剂,锚索支护需置入≥3根锚固剂。施工工艺能将锚固剂置于孔中,这时必然遗留安全隐患。需要注意的是,装入锚固剂期间工作人员可进行临时支护操作,对于围岩巷道支撑有一定影响;同时顶板条件不佳情况下,因煤体破碎、钻孔壁无法保持光滑状态,使用正常锚固剂装入工艺不能连续装药,待装到第二支后会卡在钻孔中,不利于连续安装作业。因而,这时需重新施工锚索安装孔后装药[6-7]。随着科学技术的快速发展下,锚固技术因运而生能将锚固剂通过U型卡链连接起来,形成完整锚固剂后装填。如此一来,在加强锚固剂刚度、避免发生破碎顶板卡住问题、节省时间、降低装填期间的风险等方面的优势突出,利于切实提高企业安全生产效率。

图3 装填工艺优化

3.结语

井下综采工作面支护的阶段,在BIM技术下实行支护方案、工艺、材料等优化为有效、可行的。同时,优化井下支护利于严格控制成本、提高企业的竞争力,所以基于BIM技术下进行井下支护优化非常必要,以便保证井下支护施工质量和安全,并充分发挥BIM技术的作用。